Kunstmatige hartklep

Achtergrond

Een hartklep fungeert als een terugslagklep, die opent en sluit om de bloedstroom te regelen. Deze cyclus komt ongeveer 40 miljoen keer per jaar voor of twee miljard in een gemiddelde levensduur. Natuurlijke kleppen kunnen verschillende problemen krijgen, of de klepopening wordt smal of sluit mogelijk niet volledig. De eerste voorwaarde vermindert de pompefficiëntie en beperkt de hoeveelheid bloed die naar het lichaam wordt gepompt. De tweede voorwaarde kan de hoeveelheid bloed naar de rest van het lichaam verminderen, evenals resulteren in overdruk in de longen, waardoor ook hun efficiëntie wordt beperkt. In de Verenigde Staten ondergaan jaarlijks meer dan 80.000 volwassenen chirurgische procedures om beschadigde hartkleppen te repareren of te vervangen.

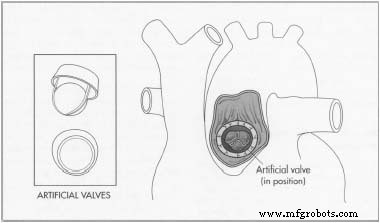

Kunsthart kleppen bestaan uit een opening waardoor bloed stroomt en een mechanisme dat de opening sluit en opent. Er zijn twee soorten kunstmatige hartkleppen:mechanische apparaten gemaakt van synthetische materialen; en biologische of weefselkleppen gemaakt van dierlijk of menselijk weefsel. Over het algemeen worden biologische kleppen gebruikt voor patiënten die ouder zijn dan 65 jaar of die geen anticoagulantia kunnen gebruiken. Mechanische kleppen worden gebruikt voor patiënten die een mechanische klep in een andere positie hebben, een beroerte hebben gehad, dubbele klepvervanging nodig hebben, en worden meestal aanbevolen voor personen onder de 40 jaar. Bij dit type kleppen moet de patiënt antistollingsmiddelen gebruiken.

Mechanische kleppen kunnen verder worden onderverdeeld in drie typen op basis van het openings- en sluitmechanisme. Deze mechanismen zijn:een heen en weer gaande bal, een kantelbare schijf of twee halfronde scharnierende blaadjes. Het eerste type is gebaseerd op een ball-in-cage-ontwerp, waarbij een rubberen bal wordt gebruikt die oscilleert in een metalen kooi gemaakt van een kobalt-chroomlegering. Wanneer de klep opent, stroomt het bloed door een primaire opening en een secundaire opening tussen de kogel en de behuizing. Ongeveer 200.000 hiervan zijn geïmplanteerd.

De kantelbare schijfklep maakt gebruik van een cirkelvormige schijf die wordt vastgehouden door draadachtige armen die in de opening steken. Wanneer de schijf wordt geopend, wordt de primaire opening gescheiden in twee ongelijke openingen. Ongeveer 360.000 van deze kleppen zijn geïmplanteerd. Het huidige ontwerp bestaat uit twee halfronde bladen die door een scharniermechanisme met de opening zijn verbonden. De blaadjes scheiden zich tijdens het openen, waardoor drie stroomgebieden in het midden en aan de zijkanten ontstaan. Er zijn meer dan 600.000 tweekleppige kleppen geïmplanteerd.

Geschiedenis

De eerste geregistreerde chirurgische ingreep aan een hartklep vond plaats in 1913. Vervanging van zieke kleppen vond pas plaats in 1962, toen de eerste succesvolle biologische kleppen werden uitgevonden met menselijk weefsel van een donor. Kogelkranen waren het eerste type mechanische afsluiters en werden rond dezelfde tijd ontwikkeld. Miles Edwards, een elektrotechnisch ingenieur die in de jaren vijftig een bedrijf voor medische apparatuur oprichtte genaamd American Edwards Laboratories, wordt gecrediteerd met de uitvinder van de eerste commercieel verkrijgbare kunstmatige hartklep. Schijfkleppen werden populair in de jaren 70 nadat het eerste succesvolle ontwerp in 1969 werd geïntroduceerd. De verminderde hoogte verbeterde de klinische prestaties. Het tweebladige ontwerp werd voor het eerst geïntroduceerd in 1977 en werd in de jaren tachtig populairder.

Vooruitgang in materialen hielp ook de ontwikkeling van mechanische kleppen te stimuleren. In 1965,  Kunstmatige hartkleppen bestaan uit een opening waar bloed doorheen stroomt en een mechanisme dat de opening sluit en opent. wetenschapper Dr. J.C. Bokros van de General Atomic Company deed onderzoek naar pyrolytische koolstofmaterialen voor nucleaire brandstoftoepassingen. Omdat de eigenschappen van het materiaal geschikt waren voor biomedische toepassingen (duurzaamheid, bloedcompatibiliteit), keek hij ernaar om kunstmatige hartkleppen te maken. Tegenwoordig heeft ongeveer 90% van alle geïmplanteerde mechanische hartkleppen ten minste één onderdeel van pyrolytisch koolstof.

Kunstmatige hartkleppen bestaan uit een opening waar bloed doorheen stroomt en een mechanisme dat de opening sluit en opent. wetenschapper Dr. J.C. Bokros van de General Atomic Company deed onderzoek naar pyrolytische koolstofmaterialen voor nucleaire brandstoftoepassingen. Omdat de eigenschappen van het materiaal geschikt waren voor biomedische toepassingen (duurzaamheid, bloedcompatibiliteit), keek hij ernaar om kunstmatige hartkleppen te maken. Tegenwoordig heeft ongeveer 90% van alle geïmplanteerde mechanische hartkleppen ten minste één onderdeel van pyrolytisch koolstof.

In 1976 kwamen medische hulpmiddelen (inclusief prothetische hartkleppen) onder de jurisdictie van de Food and Drug Adminstration (FDA). De FDA gaf vervolgens richtlijnen uit voor Premarket Approval (PMA)-toepassingen voor hartkleppen. In 1993 heeft de FDA een richtsnoer uitgegeven op basis van objectieve prestatiecriteria. Hiermee is de minimale follow-up voor een PMA-onderzoek gesteld op 800 klepjaren.

De prestaties van mechanische kleppen zijn opmerkelijk. De kogelkraan, die al meer dan 30 jaar in gebruik is, heeft slechts een tiental structurele problemen gehad die de patiënt geen grote schade toebrachten. De kantelklep had minder dan 1% van de storingen na 15 jaar ervaring. Het meest populaire type tweekleppige klep rapporteerde slechts enkele tientallen storingen aan de FDA. Begin 2000 riep een klepfabrikant echter verzilverde kleppen terug vanwege een lekprobleem in 2% van patiënten. In totaal zijn er slechts ongeveer 50 storingen geweest van de ongeveer een miljoen in gebruik zijnde kleppen.

Er worden nu wereldwijd elk jaar ongeveer 265.000 prothetische kleppen geïmplanteerd, met een waarde van meer dan $ 700 miljoen. Ongeveer 60% hiervan zijn mechanische kleppen, met een marktwaarde van ongeveer $ 400 miljoen. De afgelopen decennia zijn er meer dan twee miljoen mechanische kleppen geïmplanteerd bij patiënten over de hele wereld.

Grondstoffen

De meeste kunstmatige kleppen zijn gemaakt van titanium, grafiet, pyrolytische koolstof en polyester. Het titanium wordt gebruikt voor de behuizing of buitenring, grafiet gecoat met pyrolytische koolstof wordt gebruikt voor de bileaflets en 100% pyrolytische koolstof wordt gebruikt voor de binnenring. De pyrolytische koolstof is soms geïmpregneerd met wolfraam, zodat de klep na implantatie gemakkelijk te zien is). De naaimanchet, die wordt gebruikt om de klep aan het hart te bevestigen, is gemaakt van dubbel velours polyester.

Titanium wordt gebruikt vanwege zijn sterkte en biocompatibiliteit. De buitenringen zijn al vervaardigd door een externe fabrikant en zijn gemaakt van machinaal bewerkt stafmateriaal. Borgringen en draad, die worden gebruikt om de manchet op zijn plaats te houden, zijn ook gemaakt van titanium. Het polyester komt in de vorm van buizen. Alle kunststof onderdelen worden door de leverancier ontbraamd, waarbij eventuele oneffenheden van het oppervlak worden verwijderd. Het kan voorkomen dat de klepfabrikant sommige onderdelen moet ontbramen.

De pyrolytische koolstofcoating wordt geproduceerd door gasvormige koolwaterstoffen (meestal methaan) af te zetten op een verwarmd grafietsubstraat bij temperaturen van 3.272-4.172 ° F (1.800-2.300 ° C) in een kamer. Deze gassen worden afgebroken tot koolstof. De binnenringen zijn gemaakt van 100% pyrolytische koolstof met behulp van een wervelbedproces bij een andere fabrikant. De atomaire microstructuur van dit materiaal helpt barsten te weerstaan, waardoor het taai wordt. De verwerkingsmethode kan echter nog steeds microscheuren introduceren die moeten worden gedetecteerd.

Het fabricageproces

- 1 De meeste onderdelen zijn gemaakt door een derde partij, met uitzondering van de polyester manchetten. Deze worden gemaakt door een naaiproces dat verschillende lus-, vouw- en naaistappen omvat. Het fabricageproces bestaat dan ook voornamelijk uit verschillende montage- en inspectiestappen.

Montage

- 2 Montage vindt plaats in een cleanroom om contaminatie te voorkomen. De blaadjes worden aan de binnenringen bevestigd, die vervolgens in de behuizing of buitenring worden geplaatst.

- 3 Terwijl deze aan het zakken is, worden de manchetten gemaakt. Een speciaal verhittingsproces onder druk wordt vervolgens gebruikt om de manchetten rond de klep te vormen, wat plaatsvindt op enkele honderden graden. De kleppen worden vervolgens gemonteerd in een rotatorsamenstel, dat de chirurg gebruikt voor implantatie.

Sterilisatie en verpakking

- 4 Nadat de kleppen zijn gemonteerd en getest, worden ze gesteriliseerd in een dubbele plastic container. Er wordt stoomsterilisatie gebruikt, waarbij temperaturen tot 270 ° F (132 ° C) en tijden van 15 minuten of meer betrokken zijn. Om er zeker van te zijn dat het sterilisatieproces heeft gewerkt, wordt er een biologische indicator in geplaatst. Als de indicator geen groei van bacteriën of andere levensvatbare organismen vertoont, zijn de kleppen en de verpakking goed gesteriliseerd. Elke in plastic omhulde klep wordt vervolgens verpakt in een doos voor verzending.

Kwaliteitscontrole

Alle componenten worden voorafgaand aan de montage visueel, dimensionaal en functioneel geïnspecteerd om er zeker van te zijn dat ze aan de specificaties voldoen. De diameter van elke ring wordt gemeten en krijgt een maat toegewezen, die vervolgens wordt afgestemd op de juiste bileaflet om er zeker van te zijn dat ze bij elkaar passen. Microscopische analyse met behulp van krachtige vergroting wordt gebruikt om componenten op krassen te controleren. In totaal worden er tijdens het montageproces tot 50 inspecties uitgevoerd.

Bewijstesten worden gebruikt om de structurele kwaliteit van mogelijk defecte hartkleppen te bepalen. Bij deze methode wordt een klep tot een bepaald spanningsniveau belast met behulp van een speciale drukregeling om te zien of deze bij deze spanning zal falen. Tijdens de stresstest wordt akoestische emissietechnologie gebruikt om minuscule scheurtjes te detecteren die mogelijk onopgemerkt blijven, zodat deze afsluiters kunnen worden afgekeurd. Nadat de kleppen zijn gesteriliseerd en verpakt, worden ze geïnspecteerd om er zeker van te zijn dat de labels kloppen.

Bijproducten/afval

Door de strenge kwaliteitscontroleprocedures wordt er weinig of geen afval geproduceerd tijdens het assemblageproces. Eventueel restmateriaal wordt hergebruikt als dat haalbaar is. Defecte onderdelen worden teruggestuurd naar de fabrikant. Sommige chemicaliën die voor het reinigen worden gebruikt, moeten volgens de veiligheidsvoorschriften op de juiste manier worden afgevoerd.

De Toekomst

Bloedstolling is nog steeds een probleem met mechanische kleppen en fabrikanten blijven ontwerpen verbeteren, soms met behulp van supercomputermodelleringstools, evenals chirurgische procedures. De vorm van de opening wordt verbeterd om drukverliezen, turbulentie en schuifspanningen te verminderen. Het doorstroomgebied wordt gemaximaliseerd door sterkere materialen te gebruiken, waardoor de wanddikte minimaal is. Het taps toelopen van de zijkanten van de klep pompt het bloed efficiënter. Er worden ook operaties ontwikkeld die slechts een incisie van 3-4 inch (8-10 cm) vereisen in plaats van 12 inch (30 cm). De efficiëntie van de productie zal blijven verbeteren.

Onderzoekers kijken naar het maken van hartkleppen van plastic materiaal dat flexibel genoeg is om het openen en sluiten te simuleren. Voor deze benadering zijn mogelijk geen antistollingsmiddelen nodig. Anderen werken aan de ontwikkeling van kunstmatige hartkleppen gemaakt van de eigen cellen van een patiënt. Experimenten zijn succesvol geweest met schapen. Beide ontwikkelingen kunnen tientallen jaren duren voordat ze in de praktijk worden toegepast.

Productieproces

- Kunstgras

- Kunstbloed

- Kwaliteiten van een goede pneumatische klep

- Onderhoud luchtregelklep

- Slimmere pneumatische kleppen verbeteren automatiseringssystemen

- Wat is een dumpvalve?

- Een korte inleiding tot luchtcilinderventielen

- Een inleiding tot gemotoriseerde kogelkraan

- Een auto-kleptrein begrijpen

- Hoe werkt een hydraulische stroomregelklep?

- Wat is een servoklep?