Diving Bell

Achtergrond

Commerciële duikers die onderwaterbouw of berging doen, gebruiken vaak een duikklok voor transport naar de onderwaterlocatie. Het gebruik van een duikklok (ook bekend als een Personal Transfer Capsule, PTC) en een drukkamer verlengt de tijd dat een duiker veilig onder water kan blijven. Duikbellen waren al in de vierde eeuw

Commercieel duiken (duiken tegen betaling) is onderverdeeld in twee hoofdtypen, oppervlaktegericht duiken en saturatieduiken. Bij oppervlakteduiken werken duikers met helmen onder water, aangesloten op een ademhalingsapparaat aan de wal of aan boord van een schip, binnenschip of platform. Doorgaans werken duikers in paren, één onder water en één aan de oppervlakte om de slangen en uitrusting te onderhouden. Duikers die op het oppervlak georiënteerd zijn, kunnen veilig werken tot een diepte van 91,5 m, maar duikers kunnen slechts een beperkte hoeveelheid tijd onder water doorbrengen. De effecten van waterdruk kunnen leiden tot decompressieziekte. Onder druk verzamelt stikstof zich in het lichaamsweefsel van de duiker, waardoor de slagaders en aders worden geblokkeerd. Als de duiker te snel opstijgt, vormt de stikstof bellen in het weefsel, ongeveer zoals een frisdrankfles borrelt wanneer de dop wordt losgemaakt. Gasbellen in het weefsel veroorzaken pijn, verlamming of de dood. Na een diepe duik moet de duiker geleidelijk decomprimeren en heel langzaam terugkeren naar de oppervlaktedruk om decompressieziekte te voorkomen. Decompressietijd is gerelateerd aan de diepte van de duik en de duur. Met een diepe duik van slechts een uur kan de decompressietijd dagen duren. Oppervlaktegericht duiken is alleen praktisch voor kleine klussen.

Het tweede type beroepsduiken, saturatieduiken, is nuttiger voor grootschalige bouwprojecten. Bij saturatieduiken gebruiken duikers een kamer onder druk, ook wel bekend als een Deep Diving System (DDS), bevestigd aan een duikklok. De kamer en de bel beginnen aan boord van een schip. Een team duikers gaat aan boord van de kamer, die vervolgens mechanisch onder druk wordt gezet om de omgeving op de diepte van de geplande duik te simuleren. De kamer is een complete leefomgeving - uitgerust met bedden, douche en meubels - en kan wekenlang een team duikers huisvesten. Wanneer de duikers zijn geacclimatiseerd, verlaten ze de kamer via een paringstunnel en gaan ze de duikklok binnen, die ook onder druk staat. Een kraan tilt de bel van het schip en laat hem op de onderwaterlocatie vallen. Eenmaal op de locatie verlaat een duiker de bel in een duikpak en helm en begint te werken. De andere duiker blijft in de bel en verzorgt de slangen en uitrusting van de eerste duiker. Na een pauze van misschien twee uur wisselen ze. Werkend vanaf een bel, kunnen de duikers een dag van acht uur onder water doorbrengen. Daarna worden ze in de bel naar de oppervlakte gebracht, gaan de drukkamer binnen en wisselen met de volgende ploeg duikers. Wanneer de hele klus is geklaard, decomprimeert het team in de drukkamer. Hoewel ze meerdere keren zijn ondergedompeld, hoeft het team maar één keer te decomprimeren.

Geschiedenis

Een emmer of ton die recht in het water wordt neergelaten, met het open uiteinde naar beneden, zal lucht erin opsluiten. Aristoteles schreef over duikers die met lucht gevulde ketels gebruikten om onder water te ademen. Alexander de Grote zou in 332

Anderen dupliceerden Halley's prestatie, maar het ontwerp werd pas in 1788 aanzienlijk verbeterd. In dat jaar maakte een Schotse ingenieur, John Smeaton, een duikklok die een pomp op het dak gebruikte om frisse lucht naar binnen te persen. De bel van Smeaton werd gebruikt door duikers die onderwaterbrugreparaties uitvoerden. In de negentiende eeuw werd een verscheidenheid aan duikuitrusting uitgevonden, wat leidde tot werkbare duikhelmen die door slangen waren verbonden met een luchttoevoer aan de oppervlakte. Deze apparatuur was meestal zwaar en omvangrijk, gemaakt met honderden ponden metaal om diepe waterdruk te weerstaan. Werknemers aan tunnels en bruggen gingen naar beneden in enorme gietijzeren klokken of liftachtige kamers die caissons werden genoemd. Omdat er weinig bekend was over de gevaren van druk, werden veel van deze arbeiders ziek en stierven ze aan wat caissonziekte werd genoemd, wat nu bekend staat als decompressieziekte.

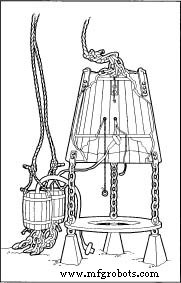

De basis voor toekomstig commercieel duiken werd gelegd na de Tweede Wereldoorlog. De Zwitserse duiker Hannes Keller gebruikte in 1962 een duikklok om een diepte van 300 m te bereiken. Zijn bel stond iets hoger dan zijn duikplek. Keller ademde een mengsel van helium  Een Halley-bel. en zuurstof via slangen die aan een machine in de bel zijn bevestigd. Hij toonde aan dat de duikklok een waardevol tussenstation kan zijn voor een diepe duiker, die niet alleen ademend gas levert, maar ook elektriciteit, communicatieapparatuur en warm water om het duikpak te verwarmen.

Een Halley-bel. en zuurstof via slangen die aan een machine in de bel zijn bevestigd. Hij toonde aan dat de duikklok een waardevol tussenstation kan zijn voor een diepe duiker, die niet alleen ademend gas levert, maar ook elektriciteit, communicatieapparatuur en warm water om het duikpak te verwarmen.

Verzadigingsduiken werd mogelijk gemaakt door het werk van Dr. George Bond, directeur van het United States Navy Submarine Medical Center in het midden van de jaren vijftig. Zijn experimenten toonden aan dat het weefsel van een duiker na een bepaalde tijd van blootstelling verzadigd raakte met stikstof. Nadat het verzadigingspunt was bereikt, was de duur van de duik onbelangrijk. Een duiker kan weken of maanden onder druk blijven staan. De tijd die nodig is voor decompressie zou hetzelfde zijn, of de duiker nu een uur of een week op het verzadigingspunt bleef. De experimenten van Bond leidden tot de ontwikkeling van Deep Diving Systems. Deze werden vaak gebruikt door arbeiders in de olie-industrie in de jaren zeventig en tachtig, toen diepe offshore-olieboorplatforms floreerden.

De bathysfeer en de

bathyscaaf

Twee belangrijke moderne duikklokken waren de bathysfeer en de bathyscaaf. Dit waren diepzeeduikschepen gemaakt voor wetenschappelijke observatie. De bathysphere werd in 1930 gebouwd door William Beebe, een Amerikaanse zoöloog en ingenieur Otis Barton. Beebe, gefascineerd door het onderwaterleven, bedacht de duikmachine en Barton was in staat om deze te ontwerpen. Het idee van Barton was om de kamer perfect rond te maken om de waterdruk gelijkmatig te verdelen. Het werd vervaardigd uit gegoten staal iets meer dan 1 inch (2,5 cm) dik en 4,75 ft (1,5 m) in diameter. De bathysphere woog een enorme 5.400 pond (2.449 kg), bijna te zwaar voor de beschikbare kraan om op te tillen. Beebe en Barton maakten meerdere duiken voor de kust van Bermuda in de bathysphere en bereikten in 1932 een diepte van 900 m. Vanwege de grote sterkte van de bol waren de duikers beschermd tegen druk, maar de bathysphere bleek onpraktisch en potentieel riskant. Het werd in 1934 verlaten.

Een decennium later ontwierpen een Zwitserse vader en zoon, Auguste en Jacques Piccard, een soortgelijk vaartuig, de bathyscaaf. De bathyscaaf weerstond de effecten van druk, zoals de bathysfeer, met een zware stalen bolvormige kamer. De kamer hing onder een grote, lichte, met benzine gevulde container. Door luchtkleppen los te laten, kon de bathyscaaf zijn drijfvermogen verliezen en op eigen kracht naar de oceaanbodem zinken. Om weer boven te komen lieten de operators ijzerballast los, waardoor het schip langzaam omhoog kwam. De eerste bathyscaaf werd gebouwd in 1946, maar raakte onherstelbaar beschadigd in 1948. Een verbeterde machine daalde in 1954 tot 13.000 ft (4.000 m). De Piccards bouwden nog een bathyscaaf, genaamd de Trieste, in 1953. De Amerikaanse marine kocht de Trieste in 1958. Jacques en marineluitenant Donald Walsh bereikten in 1960 een recorddiepte van 35.810 ft (10.916 m) in de Marianentrog in de Stille Oceaan.

Grondstoffen

Moderne duikklokken zijn gemaakt van hoogwaardig, fijnkorrelig staal. Ramen zijn gemaakt van gegoten acryl van een speciale kwaliteit die is ontworpen voor drukvaten. De bel heeft ook een buitenomlijsting van dik aluminium nodig om hem tegen schokken te beschermen. De bel is beschilderd met een hoogwaardige marine epoxy verf. De specificaties van staal en aluminium variëren afhankelijk van de verwachte diepte van het schip.

Ontwerp

Duikbellen worden op klantspecificatie op maat gemaakt. De klant benadert de fabrikant met een schets van wat nodig is. Afhankelijk van de behoeften, zal de omtrek de vorm van de bel, het minimum aantal inzittenden, het aantal ramen en andere speciale behoeften specificeren, zoals rekken om apparatuur op te bergen. De fabrikant bekijkt het plan van de klant en maakt vervolgens een definitief ontwerp.

De fabricage en het ontwerp van duikklokken wordt uitgevoerd onder specifieke voorschriften van de American Society of Mechanical Engineers (ASME). ASME heeft een onderafdeling die regelt wat over het algemeen Pressure Vessels for Human Occupancy of PVHO's wordt genoemd. PVHO's omvatten duikklokken, evenals onderwatervaartuigen, decompressiekamers, recompressiekamers, kamers op grote hoogte en andere. ASME stelt strikte normen op voor alle aspecten van duikbellen, van ontwerp tot fabricage en testen. Fabrikanten en hun onderaannemers moeten allemaal de ASME-richtlijnen stap voor stap volgen tijdens het fabricageproces om een ASME-stempel op de afgewerkte bel te ontvangen.

Het fabricageproces

De bel maken

- 1 Het lichaam van de bel is gemaakt van sterk, fijnkorrelig staal. Gewalste staalplaat wordt op een transportband geplaatst en door een geautomatiseerde zaag gestuurd die de plaat in de boven-, onder- en zijkanten van de bel snijdt.

- 2 De secties worden naar een voor dit type constructie gecertificeerd lasbedrijf gestuurd. Elke sectie wordt handmatig aan elkaar gelast. De lassen moeten bestand zijn tegen hoge druk en absoluut waterdicht zijn. Het lasbedrijf volgt de richtlijnen van ASME.

- 3 Gegoten acrylramen, gemaakt door een onderaannemer of door de belfabrikant, worden op hun plaats gemonteerd.

Inspectie en testen

- 4 Nadat de secties aan elkaar zijn gelast, wordt de bel geïnspecteerd. Het kan verschillende tests ondergaan, van visuele inspectie van de lassen tot ultrasone scans. Na deze tests komt de 'bewijstest'. De bel is gevuld met water en gedurende een uur onder druk gezet met anderhalf keer de druk die hij moest weerstaan. Met andere woorden, als de bel is ontworpen om de druk te weerstaan die wordt gevonden op een diepte van 600 ft (183 m), 282 psi, onderwerpt de fabrikant deze aan drukken die worden gevonden op 900 ft (274,3 m) of 415 psi. De bel moet de proef gemakkelijk kunnen doorstaan. Het is ontworpen om een druk te weerstaan van vier keer de algemene gebruiksdruk, als veiligheidsmaatregel.

Schilderen en afwerken

- 5 Vervolgens wordt de bel beschilderd. Mechanische sproeiers bedekken de bel met een hoogwaardige scheepsepoxyverf die bestand is tegen het ruwe gebruik dat de bel onder water zal doorstaan.

- 6 Dan is de binnenkant van de bel klaar. De bel kan een verscheidenheid aan apparaten bevatten, zoals een verwarming, instrumenten, verlichting, kooldioxideverwijderaar en ventilatoren. Beugels voor deze apparaten worden aan de binnenkant van de bel geschroefd. Leidingen en bedradingskasten worden ook op hun plaats geschroefd. De bel is pas klaar voor gebruik als alle apparatuur aanwezig is.

Certificering

- 7 Als de bel alle tests en inspecties doorstaat, wordt deze voorzien van een ASME-zegel. Dit betekent dat het is gebouwd in overeenstemming met de ASME-normen en wordt verondersteld veilig te zijn voor menselijke bewoning. De individuele bel krijgt ook een certificaat waarop wordt vermeld waar deze is gebouwd, wanneer en door wie. Er worden ook andere gegevens bijgehouden, zoals de herkomst van het staal dat voor de carrosserie is gebruikt.

- 8 De fabrikant levert de bel als een "onbewerkt" vat. De klant rust hem vervolgens uit met alle benodigde machines zoals volgapparatuur, camera's en radiozenders.

Kwaliteitscontrole

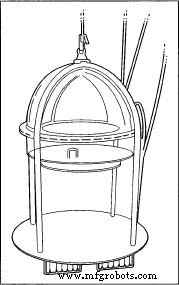

Kwaliteitscontrole is uiterst belangrijk voor een vaartuig dat wordt gebruikt voor inherent gevaarlijk onderwaterwerk. Kwaliteitscontrole is ingebouwd in het fabricageproces van de duikklok, omdat fabrikanten de normen volgen die zijn vastgelegd door ASME. Niet alleen wordt de bel na de bouw getest, maar zelfs het voorontwerp is uitgevoerd op een manier die voldoet aan de ASME-regels. De algemene regelgevende autoriteit over duiken, inclusief: Een moderne Personnel Transfer Capsule (PTC). commercieel duiken, in de Verenigde Staten is de kustwacht.

Een moderne Personnel Transfer Capsule (PTC). commercieel duiken, in de Verenigde Staten is de kustwacht.

De Toekomst

Ook de United States Navy test diverse duikuitrustingen voor eigen gebruik. Het runt een Experimental Diving Unit die bestaande apparatuur test en geavanceerde duiktechnologie uitprobeert. De Experimental Diving Unit heeft ook artsen en onderzoekers in dienst die de fysiologische effecten van duiken onderzoeken. Een deel van dit onderzoek kan leiden tot regelgeving voor commerciële duikers. Dit kan op zijn beurt van invloed zijn op veiligheidsprocedures en kwaliteitscontroletests voor duikbellen en andere duikapparatuur.

Commerciële duikers vertrouwen elke dag op duikklokken voor transport tussen een kamer onder druk en een diepzeelocatie. De ontwikkeling van saturatieduiken leidde tot een veel efficiëntere manier om uitgebreid onderwaterwerk uit te voeren, omdat duikers aan het einde van het werk maar één keer hoeven te decomprimeren. Sommige huidige onderzoeken onderzoeken echter manieren om helemaal zonder decompressie te doen. Sommige onderzoekers hebben de mogelijkheid onderzocht om duikers uit te rusten met kunstmatige kieuwen, zodat ze zuurstof rechtstreeks uit water kunnen ademen. Een andere mogelijke nieuwe technologie wordt vloeistofademhaling genoemd. Als de longen bij diepe druk zijn gevuld met een zuurstofhoudende vloeistof, kunnen ze theoretisch blijven functioneren. Hypothetisch zou een duiker in staat kunnen zijn om zuurstofrijke vloeibare fluorkoolstof uit een draagbare tank te ademen. Dit zou een duiker in staat stellen dieper te duiken zonder het gebruik van een drukkamer en duikklok. Een andere manier van onderzoek is de zogenaamde biologische decompressie. Een speciale bacterie in het lichaam zou kunnen worden gebruikt voor het metaboliseren van de gassen die in het weefsel zijn opgesloten en die decompressieziekte veroorzaken. Dit zou de noodzaak van decompressie in een kamer elimineren. Als een van deze technologieën levensvatbaar wordt voor beroepsduikers, kan het bestaande systeem van drukkamer en duikklok veranderen.

Waar meer te leren

Boeken

Beebe, Willem. Een halve mijl naar beneden. New York:Saai, Sloan en Pearce, 1951.

Parker, Torrance R. 20.000 banen onder zee:een geschiedenis van duiken en onderwatertechniek. Palos Verdes Peninsula, CA:Sub-Sea Archives, 1997.

Piccard, Jacques en Robert S. Dietz. Seven Miles Down:Het verhaal van de Bathyscaph Triëst. New York:de zonen van GP Putnam, 1961.

Tijdschriften

Bachrach, Arthur J. "De geschiedenis van de duikklok." Historische duiktijden (voorjaar 1998).

Overige

Duikerfgoedpagina. juni 2001.

Angela Woodward

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Een beter fabricageproces voor muizenval bouwen

- Duiken in de diepte van de snede:perifere, sleuf- en HEM-benaderingen