Nou, dat ging niet samen:een handleiding over passende technische onderdelen

Onderdelen maken die bij elkaar passen is echt een van de belangrijkste resultaten voor een full-service productontwikkelingsadviesbureau. Natuurlijk willen mensen dat het er goed uitziet en aan alle wettelijke specificaties voldoet, maar het moet absoluut kunnen worden gemonteerd en consistent goed in elkaar passen.

Waar het eerst mis gaat, is het ontbreken van een beslissing over hoe de onderdelen uiteenvallen en de scheidingslijnen zullen zijn, waar de kritische of controlerende aanpassingen of montagefuncties nodig zijn, en het doen van een redelijke tolerantieanalyse om de uitdaging die voor ons ligt te begrijpen. In alle opwinding die productontwikkeling met zich meebrengt, kunnen deze belangrijke montagedetails niet over het hoofd worden gezien, maar vaak zijn ze dat wel.

Gedeeltelijke breuklijnen zijn eigenlijk een belangrijk ontwerpkenmerk dat het uiterlijk van een product kan verbeteren, maar ze kunnen het ook schaden als ze te lang of onnodig belastend zijn. Dingen om in gedachten te houden die scheidingslijnen veroorzaken, kunnen achter de schermen zijn van hoe het product er aan de buitenkant uitziet, of ze kunnen worden veroorzaakt door kleur- en textuuronderbrekingen in de buitenste huid, of zelfs worden gebruikt om interactiezones aan te geven.

Productiebeslissingen kunnen soms ook de details van de onderdeellijn bepalen. Gegoten onderdelen zijn goedkoper te produceren als de metalen kern van het gereedschap, het deel van het gereedschap dat de binnenkant van het plastic onderdeel vormt, recht uit de binnenkant van het plastic onderdeel kan worden getrokken, zonder extra zijwaartse actie, schuiven of lifters in de hulpmiddel. Gedeeltelijke naden in het midden van primaire visuele oppervlakken of contactpunten met de gebruiker zijn meestal ook ongewenst. Elegante oplossingen komen meestal wanneer het hele productontwikkelingsteam (ontwerper, ingenieurs en fabrikanten) samenkomt en het vroegtijdig uiteenvallen van het onderdeel bespreekt.

Houd er bovendien rekening mee dat spuitgegoten onderdelen, vooral als ze groter worden, de neiging hebben om te krimpen en kromtrekken, na de injectiecyclus, dus twee onderdelen die samenkomen, maken dit alleen maar erger. Als de onderdelen stijf zijn, worden ribben en overlappingen op de ontmoetingspunten meer uitgedaagd om de twee delen op één lijn te brengen. Hoe langer of complexer de naad is waarlangs de twee delen elkaar raken, of hoe strakker ze zijn bedoeld om alle zaken ingewikkelder te maken, waardoor het moeilijk is om herhaalbare producten van hoge kwaliteit te leveren, en dat is voordat een derde deel wordt toegevoegd naar de kruising. Ja, een nauwgezette beoordeling van de afzonderlijke onderdeelgeometrieën en een goed matrijsontwerp met matrijsstroomanalyse kan de vervorming van het onderdeel helpen verminderen, maar niet elimineren, en sommige ontwerpen hebben onderdeelkenmerken die nodig of gewenst zijn en die hoe dan ook de grenzen van spuitgieten verleggen. Dus hoe goed de onderdelen ook samenkomen in de virtuele wereld, de echte wereld zal andere uitdagingen bieden, en meestal een paar die niet worden verwacht.

Dit is waar beslissen over waar kritieke aanpassingen echt nodig zijn en beslissen of het pad van onnodige complexiteit zonder waarde moet worden ingeslagen, cruciaal is. Vaak kan een onthulling (geplande en gecontroleerde opening) tussen twee delen, of overlapping van oppervlakken van twee delen, of gelokaliseerde positioneringsribben, en meer rechttoe rechtaan deel tot deelgrenzen een grote bijdrage leveren aan het leveren van een mooi uiterlijk, lagere kosten en kortere tijd om het nieuwe product op de markt te brengen. Als een nul-onthulling of line-to-line fit-up echt nodig is voor het uiterlijk, dan moet het team de extra uitdagingen direct aangaan, de belangrijkste problemen met de uitlijning en controlefuncties vaststellen, vroegtijdige beoordeling door de schimmel om kromtrekken in de onderdelen te identificeren, plan voor extra onderdeel armatuur voor vormcontrole na de mal, en de algemene stijging van de toegevoegde onderdeelkosten bereikte de bottom line.

Al deze uitdagingen worden mogelijk niet volledig begrepen als er niet in een vroeg stadium due diligence wordt gedaan met betrekking tot tolerantie. Alle onderdelen hebben een bereik, waarbinnen hun grootte zal variëren, en het monteren van onderdelen op onderdelen zal de variaties optellen, soms uit elkaar zettend en soms erger makend. Bovendien is het vinden van resultaten van tolerantiestudies die alleen laten zien hoe slecht dingen kunnen variëren, niet waar het zou moeten eindigen. Er moet een grondige beoordeling plaatsvinden en er moet worden nagedacht over waar een verkeerde uitlijning kan worden ontworpen of minder een probleem kan worden gemaakt met productie-opties. We constateren dat veel bedrijven, nieuw of gevestigd, eigenlijk geen grondige tolerantiestudies van hun ontwerpen hebben uitgevoerd en ze vragen zich af waarom ze zulke variaties in de productie hebben. Correcte verwerking van de vorm en positie van onderdeelkenmerken, laat staan rekening houden met redelijke verwachtingen voor de fabricage van onderdeelkenmerken, is noodzakelijk voor producten van consistente kwaliteit. In veel gevallen is het enorme aantal onderdelen dat naar verwachting zal samenwerken om enige afstemming of afgewerkte look te bereiken, zoals toegewezen door een nooit geziene systeemingenieur of marketingpersoon, ronduit onrealistisch, en in sommige gevallen is er nog steeds een onnodige discussie over alleen maar meer uitgeven geld om de onderdelen met hogere toleranties te maken. Dit is niet nodig als sommige van de onderdelen die bijdragen aan de tolerantiestapeling, kunnen worden verwijderd uit het opdrijven van de passende onderdelen. Als keyframe-werk of andere montagestrategieën kunnen worden gebruikt om onderdeel beter af te stemmen op onderdeelmontage. Het kan wat meer tijd in beslag nemen in het ontwerpproces, maar dit zal niets zijn vergeleken met de hoofdpijn van inconsistente resultaten tijdens de eerste productie en de vertragingen die gepaard gaan met het proberen om dingen in de late stadia van ontwikkeling op te lossen.

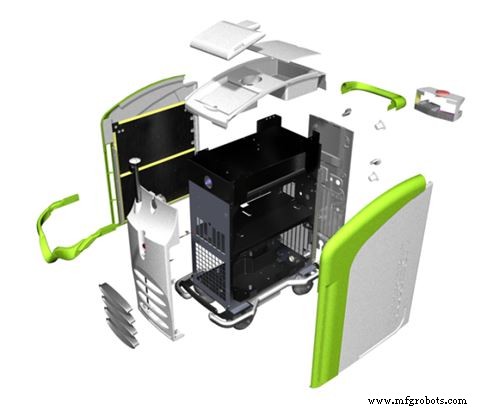

Zodra er een meer ongecompliceerde reeks ontwerpkenmerken en tolerantie-gecontroleerde interacties op zijn plaats zijn, de montage van de onderdelen van de behuizing, hetzij onderdeel op onderdeel, montagefuncties op subframes, of een montagestrategie die de nadruk legt op de belangrijkste montagelocaties, zal het nog steeds belangrijk zijn om waar nodig voldoende vrije ruimte te hebben gepland en contactpunten van belangrijke onderdelen op montageoppervlakken om de positionering te garanderen. Dit lijkt soms een beetje op een 3D-puzzel, maar het is belangrijk om te onthouden dat voor elke regel om te passen een andere regel om te passen ermee kan vechten of het onderdeel uit positie kan drijven, en dit kan alleen gebeuren als het onderdeel is aan de grote of kleine kant van zijn tolerantiebereik. Nogmaals, het hebben van een strategie, waarbij de onderdelen samenkomen met belangrijke contactpunten en harde montages, is de sleutel, en vaak kunnen deze achter de schermen zijn, om zo te zeggen, waardoor een lichte maar consistente deelbreuknaad, overlap of onthulling zichtbaar blijft.

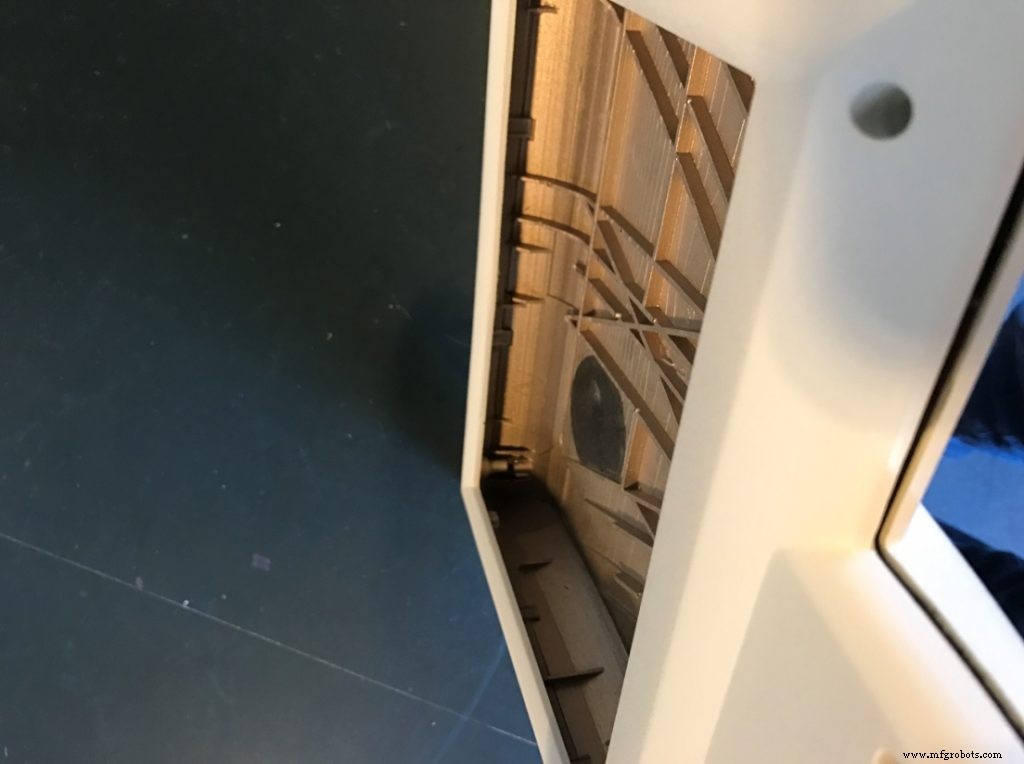

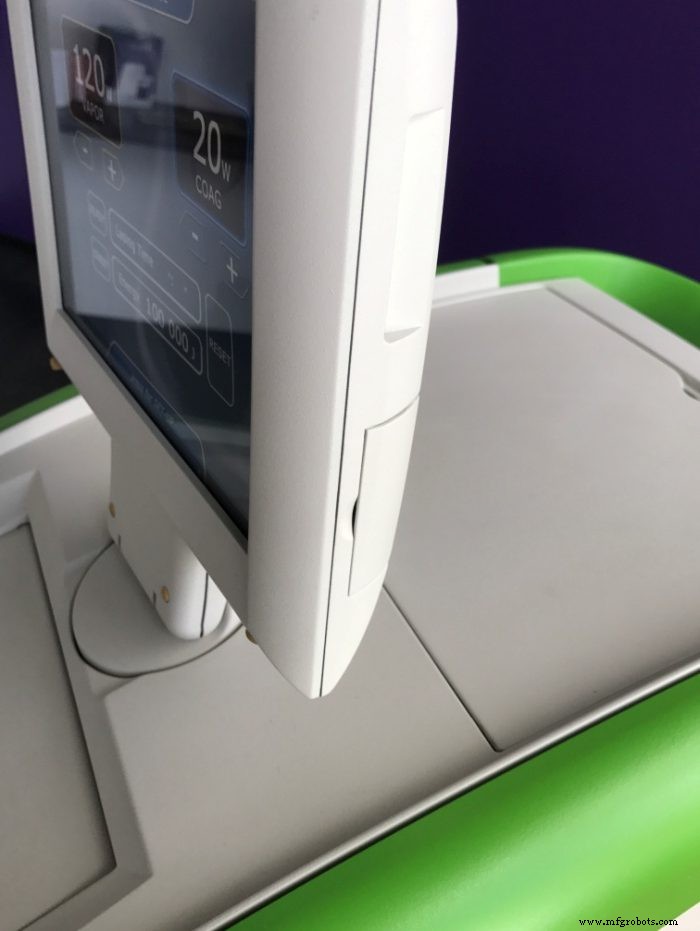

Deze op maat gemaakte touchscreen-behuizing moest een gladde afwerking hebben en structureel gezond zijn om stabiel te zijn tijdens interfacing. Bovendien moest het bestand zijn tegen het binnendringen van vloeistoffen. De spuitgegoten buitenbehuizingen waren gebaseerd op verschillende onderling uitziende ribben, drukknopen en onthullende overlap, zoals te zien is als je omhoog kijkt naar een behuizing in de rechter afbeelding. Deze kenmerken hielden de zijkanten en randen uitgelijnd en hielpen de buitenste behuizing stijver te maken bij montage.

Er zullen nog steeds mogelijke scheringuitdagingen van spuitgegoten onderdelen zijn met lange naden, maar kleine, geplande invoegingen, openingen en randrondes op onderdelen kunnen deze resterende onvolkomenheden verbergen, zelfs op assemblages die ononderbroken oppervlakken lijken te hebben met slechts kleine breuken tussen de onderdelen. U kunt een product produceren met tientallen goed ontworpen, passende verbindingen, maar uw ontwerpteam onthoudt alleen de interferentie van het ene onderdeel tot het onderdeel dat niet op één lijn ligt wanneer het voor het eerst wordt geassembleerd.

Zodra uw ontwerpstrategie is bepaald met uw ontwikkelingsteam en de details zijn uitgewerkt, zal uw prototype-build uw kans zijn om de juiste montage en montagegemak in de echte wereld te bevestigen. Verwacht te leren van uw prototype, aangezien een onderdeel meer dan 1000 foto's waard is, maar u moet uw inkomende prototypeonderdelen inspecteren om er zeker van te zijn dat ze daadwerkelijk voldoen aan uw ontwerp. En inspecteer niet alleen uw onderdelen waar u een probleem vindt terwijl u naar de oorzaak zoekt, maar inspecteer ze op elk kritisch kenmerkgebied, omdat u niet wilt dat een onderdeel dat buiten de specificaties valt om te bevestigen dat uw ontwerp goed samenkomt om alleen in productie te vinden dat wanneer het onderdeel correct volgens specificatie is gemaakt, past het niet. Uw prototype moet worden bestudeerd om ervoor te zorgen dat uw assemblagestrategie, locatiekenmerken en tolerantiebereik herhaaldelijk assemblages van hoge kwaliteit zullen produceren terwijl u naar productie gaat. Het is ook een kans om "binnen te lopen", functies en bevestigingen te lokaliseren om de gewenste montage op aangrenzende onderdelen te bereiken. Soms produceren we met opzet belangrijke lokaliseringskenmerken in een prototype dat iets groter is, zodat materiaal gemakkelijk kan worden verwijderd om erachter te komen wat de beste functiegrootte is om te passen. Natuurlijk is het tegenovergestelde waar voor productie-gegoten onderdelen, aangezien een iets te kleine maat een belangrijke montagefunctie de gereedschapmaker in staat zal stellen materiaal van het metalen gereedschap te verwijderen, waardoor het plastic onderdeel groter wordt om de pasvorm te optimaliseren. Dit wordt "staalveilig" genoemd, omdat het verwijderen van materiaal van een metaalvormend gereedschap veel gemakkelijker en goedkoper is dan het toevoegen van materiaal. Maar deze aanpak moet tijdens de ontwikkeling worden besproken met uw gereedschapsmaker en vormer, zodat ze begrijpen wat het gewenste resultaat van het plastic onderdeel is.

In alle gevallen zou het vroegtijdig betrekken van het hele team moeten helpen bij het nemen van beslissingen met betrekking tot montage, kwaliteit, ontwerp en het behalen van kostendoelstellingen, terwijl het elimineren van verloren tijd om het nieuwe product dat in ontwikkeling is, veel efficiënter op de markt te brengen. Slimme ontwerpbenaderingen kunnen onregelmatigheden in de verbinding van onderdelen en mismatch in verbindingen verbergen, terwijl de eenvoudige geometrie van de afzonderlijke onderdelen en maatvoering behouden blijft en tegen lagere fabricagekosten als de assemblage vanaf het begin wordt overwogen en het ontwerp wordt beoordeeld op de algehele waarde voor de klant.

Productieproces

- Draagbare Raspberry Pi (Retropie Handheld) Build Guide Part 1

- 5-Axis ... het is gewoon niet zo eng

- Maatnauwkeurigheid van 3D-geprinte onderdelen

- De complete gids voor bewerkte onderdelen

- Productie van hoogvolume onderdelen

- Een definitieve gids voor Lights-Out Manufacturing

- Een gids voor onderhoud en onderdelen van skiliften

- Een kopersgids voor het kopen van industriële onderdelen

- Uw gids voor industriële remonderdelen

- Een beginnershandleiding voor automatisering

- De ultieme gids voor het ontwerpen van bewerkte onderdelen