Wat is technische tolerantie, typen en pasvorm?

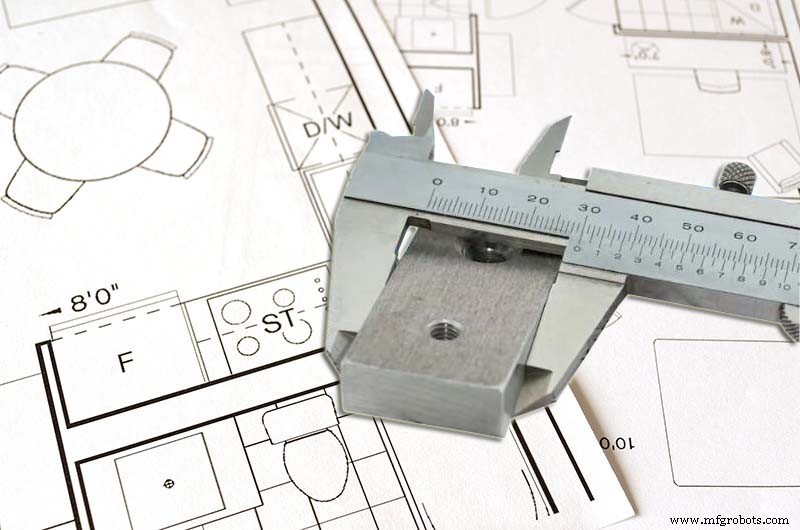

Om te voldoen aan de uitwisselbaarheid van onderdelen in de mechanische productie, moet de grootte van de geproduceerde onderdelen binnen het vereiste tolerantiebereik liggen. Dit vereist een uniforme standaard voor de vorm, grootte, nauwkeurigheid en prestaties van een onderdeel. Vergelijkbare producten moeten ook redelijk in grootte worden geclassificeerd om productreeksen te verkleinen. Dit is productstandaardisatie. Daarom ontstond het concept van het specificeren van technische toleranties en passingen.

In de machinebouw bepaalt de tolerantie de toegestane afwijking van de opgegeven maat. Het gebruik van toleranties helpt ervoor te zorgen dat het eindproduct gemakkelijk te gebruiken is, vooral als het deel uitmaakt van een groter geheel.

Het niet instellen van toleranties in kritieke gebieden kan resulteren in onderdelen die niet kunnen worden gebruikt volgens de ontwerpintentie, omdat elke fabricagemethode een bepaalde mate van onnauwkeurigheid heeft.

Het bepalen van de juiste toleranties kan er echter voor zorgen dat het productiebedrijf meer aandacht weet te besteden aan specifieke problemen tijdens het productieproces. Er is een bepaalde relatie tussen de werkende delen:vrije rotatie, vrije longitudinale beweging, klemwerking, permanente vaste positie. Nauwkeurigheid is de nauwkeurigheid die nodig is om ervoor te zorgen dat het onderdeel presteert zoals verwacht. Tolerantie is de toegestane variatie van een bepaalde grootte om een goede functie te bereiken.

Wat is technische tolerantie?

Technische toleranties zijn de toegestane afwijkingen in metingen die zijn afgeleid van basismetingen.

Stel dat er een metalen staaf van 100 mm wordt verwerkt. Hoewel alle stalen staven bedoeld zijn om in dezelfde vorm te worden verwerkt, kunnen vanwege de grootte en richting van de stalen staven niet alle stalen staven worden vervaardigd met een nauwkeurigheid van 100,00 mm. Hoewel de ontwerp- en productielocaties hard hebben gewerkt om dergelijke afwijkingen te verminderen, kunnen ze nog steeds niet tot nul worden teruggebracht.

Deze maat- en vormafwijking schommelt in principe op en neer rond de streefwaarde. Daarom worden de bovengrenswaarde en de ondergrenswaarde van de bovengrenswaarde ten opzichte van de doelgrootte bepaald op basis van het gebruik van de metalen staaf. Het verschil (toegestaan bereik) tussen deze twee waarden wordt "tolerantie" genoemd.

Toleranties kunnen op veel verschillende eenheden worden toegepast. Arbeidsomstandigheden kunnen bijvoorbeeld toleranties hebben voor temperatuur (°C), vochtigheid (g/m3), etc. In de machinebouw zijn de toleranties waar we het vooral over hebben van toepassing op lineaire, hoekige en andere fysieke afmetingen. Ongeacht de eenheid geeft de tolerantie het acceptabele meetbereik vanaf het basispunt aan (nominale waarde).

Technische tolerantietypen

Technische toleranties omvatten maattoleranties, vormtoleranties en positietoleranties.

Dimensionale tolerantie

De maattolerantie is de toegestane hoeveelheid verandering in de maat. Dit is de basis van technische toleranties. De maximaal toegestane waarde wordt de maximale grootte genoemd. De minimumwaarde wordt de minimumafmeting genoemd.

Tolerantie is de absolute waarde van het algebraïsche verschil tussen de maximale bovengrens en de minimale bovengrens, en de absolute waarde van het algebraïsche verschil tussen de bovenste afwijking en de onderste afwijking.

Lagere afwijking

Het toevoegen van een lagere afwijking vertelt de fabrikant hoeveel een bepaalde meetwaarde kleiner kan zijn. Dit wordt aangegeven door het “-” symbool.

Bovenste afwijking

De bovenste afwijking is het tegenovergestelde van de onderste afwijking. Voeg het toe om te laten zien hoeveel groter de gemeten waarde kan zijn dan de nominale waarde.

B ilaterale afwijking

De derde manier om een tolerantiebereik te geven, is door een bilaterale afwijking te gebruiken.

Bij dezelfde basismaat geldt:hoe kleiner de maattolerantie, hoe hoger de maatnauwkeurigheid. De gespecificeerde tolerantie geeft de vereiste van fabricagenauwkeurigheid aan en weerspiegelt de moeilijkheid van verwerking.

Vormtolerantie

(1) Rechtheid

Rechtheid is de voorwaarde voor de werkelijke vorm van de lineaire elementen op het onderdeel om een ideale rechte lijn te behouden. Ook wel rechtlijnigheid genoemd. De rechtheidstolerantie is de maximaal toelaatbare afwijking van de werkelijke rechte lijn van de ideale rechte lijn. .

(2) Vlakheid

Vlakheid is een weergave van de werkelijke vorm van de vlakke elementen van het onderdeel om een ideaal vlak te behouden. Dit wordt gewoonlijk vlakheid genoemd. Vlakheidstolerantie is de maximale hoeveelheid verandering die is toegestaan door het werkelijke oppervlak ten opzichte van het vlak.

(3) Rondheid

Rondheid is de voorwaarde dat de werkelijke vorm van het onderdeelelement op gelijke afstand van het midden ligt. Rondheid wordt meestal rondheid genoemd. De rondheidstolerantie is de maximaal toegestane afwijking tussen de werkelijke cirkel en de ideale cirkel in dezelfde sectie.

(4) Cilindriciteit

Cilindriciteit verwijst naar de punten op de omtrek van het cilindrische oppervlak van het onderdeel en houdt de as op gelijke afstand. Cilindrische tolerantie is de maximaal toelaatbare variatie van het werkelijke cilinderoppervlak tot het ideale cilinderoppervlak.

(5) Lijnprofiel

De contour van de lijn is een curve die een willekeurige vorm op een bepaald vlak van het onderdeel vertegenwoordigt en zijn ideale vorm behoudt. De contour van de lijntolerantie is de toegestane variatie van de werkelijke contour van de niet-cirkelvormige curve.

6) Oppervlakteprofiel

Het oppervlakteprofiel is het oppervlak van elke vorm op het onderdeel om zijn ideale vorm te behouden. De contour van de oppervlaktetolerantie is de toelaatbare afwijking tussen de werkelijke contour van het niet-cirkelvormige oppervlak en de ideale contour.

Positietolerantie

Positietolerantie verwijst naar de totale hoeveelheid verandering die is toegestaan voor de positie van een specifiek element ten opzichte van de datum. Het is een andere belangrijke parameter van technische tolerantie.

(1) Oriëntatietolerantie

Oriëntatietolerantie verwijst naar de totale hoeveelheid verandering in de richting toegestaan door de referentie met betrekking tot een bepaald element. Deze tolerantie weerspiegelt parallelliteit, loodrechtheid en hoek.

(2) Positietolerantie

De positietolerantie is het volledige bereik van variatie in de positie dat het mogelijk maakt om het eigenlijke element te associëren met de referentie. Dergelijke toleranties omvatten concentriciteit, symmetrie en positie.

(3) Slingertolerantie

Uitlooptolerantie is een tolerantie-item dat wordt gegeven volgens een specifieke testmethode. Slingertolerantie kan worden onderverdeeld in cirkelvormige slingering en totale slingering.

Pas

Er zijn veel verschillende opties voor as- en gatpassingen en er zijn altijd toleranties nodig om de juiste passing te krijgen. Bij mechanische montage wordt de relatie tussen het gat van dezelfde basismaat en de tolerantiezone van de as een passing genoemd. Aangezien de werkelijke grootte van het gat en de as verschillend zijn, zal er speling of interferentie optreden na montage. In de passing tussen het gat en de as, wanneer het algebraïsche verschil van de gatgrootte minus de asmaat positief is, is dit de speling, en wanneer het negatief is, is het de marge.

Er zijn drie soorten technische passingen voor schachtgaten.

Opruiming Fit

Deze pasvorm vereist dat de asdiameter kleiner is dan de gatdiameter. Dit betekent dat er altijd een kloof tussen de twee zal zijn.

Als de technische oplossing vereist dat de twee onafhankelijk van elkaar kunnen schuiven of draaien, is dit de juiste keuze.

Daarom hebben in dit geval zowel de as als het gat toleranties die ervoor kunnen zorgen dat ze elkaar niet overlappen.

Overgangspasvorm

Deze optie betekent dat de maximale asmaat groter is dan de minimale gatmaat. Tegelijkertijd is de minimale asmaat ook kleiner dan de maximale gatmaat.

Het is dus noch een spelingpassing, noch een interferentiepassing. Volgens de uiteindelijke meetresultaten laat de tolerantie twee situaties toe zonder in extreme situaties te komen.

Interferentie-aanpassing

Hierbij is de asdiameter altijd groter dan het gat. Zelfs als de as de kleinste diameter heeft en het gat het grootst.

De perspassing zorgt ervoor dat er geen beweging is tussen de twee delen. Tijdens het fysieke montageproces moeten krachten worden uitgeoefend. Het verwarmen van gaten, het bevriezen van assen en het gebruik van smeermiddel helpen allemaal om het proces te vereenvoudigen.

Productieproces

- Wat is een BioChip en soorten BioChips

- Wat is Rapid Prototyping? - Typen en werken?

- Wat is technische tolerantie? - Definitie en typen

- Wat is polijsten, kenmerken en soorten polijsten?

- Wat is laserstraalbewerking? - Types en werking

- Wat is solderen? - Soorten en hoe te solderen?

- Wat is Rapid Prototyping?- Typen en werken?

- Wat is additieve productie? - Soorten en werking?

- Wat is aansnijden? - Proces, werken en typen

- Wat is een saaie machine? - Soorten en toepassingen?

- Wat is een slijpmachine? - Definitie en typen