Injection Molded Part Design Part 5:Draft

Ontwerp is die noodzaak bij het ontwerp van spuitgegoten onderdelen van schuine oppervlakken aan de zijkanten van het onderdeel zodat het uit de mal kan komen. Deze oppervlakken van het spuitgegoten onderdeel kunnen bedoeld zijn om evenwijdig te zijn en niet in piramidevorm, maar dan kan het onderdeel in het metalen vormgereedschap blijven steken of op zijn minst de nieuw gevormde plastic zijvlakken schrapen wanneer het wordt verwijderd.

In feite is het ontwerp een belangrijk aspect voor het productontwerp van spuitgegoten onderdelen, omdat het het uiterlijk, de vorm en de pasvorm van het beoogde product in de assemblage kan schaden als het niet in een vroeg stadium goed wordt overwogen. Ontwerpers en mechanische ingenieurs van kunststof spuitgegoten onderdelen moeten rekening houden met de ontwerpintentie, de uitlijning van de onderdelen en het fabricagegemak.

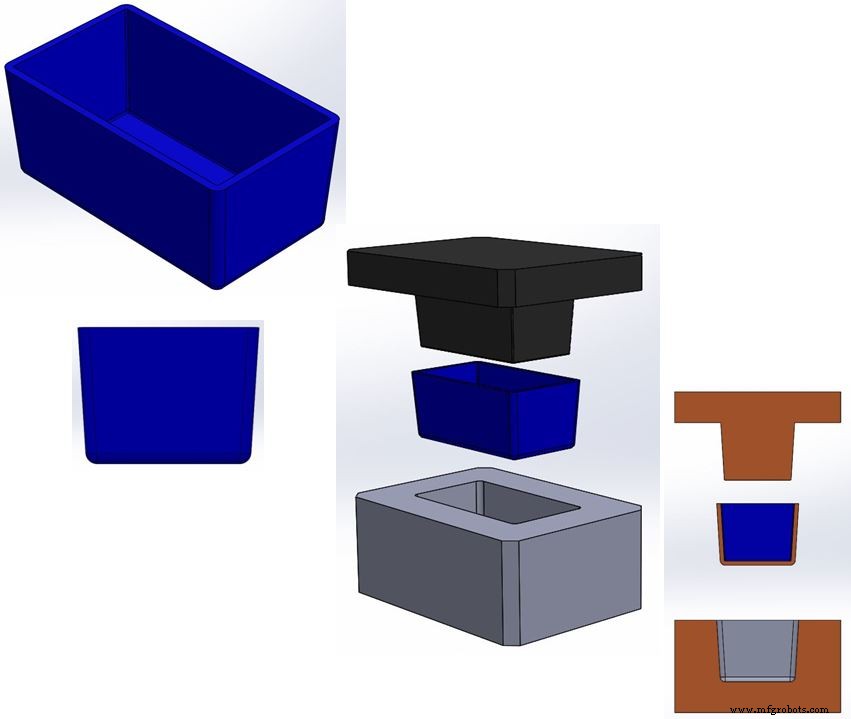

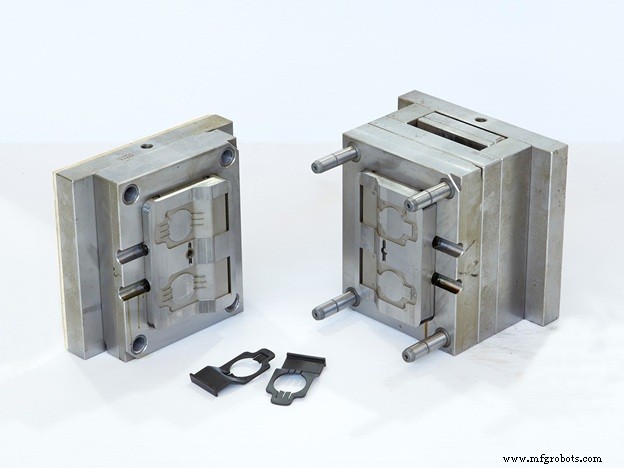

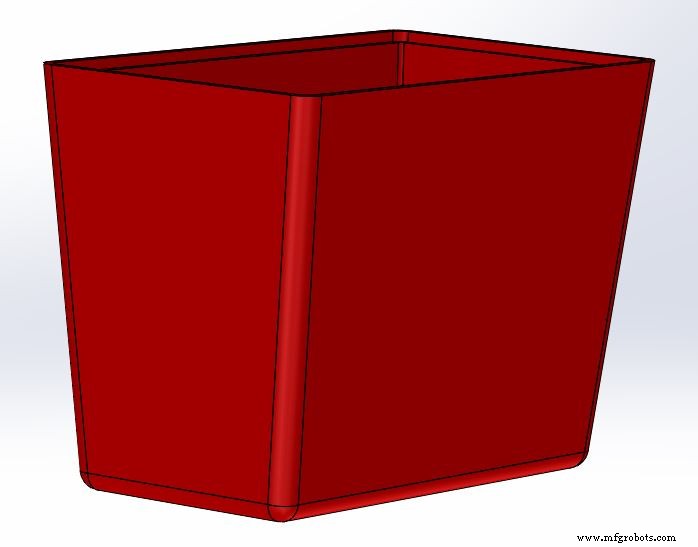

De spuitgegoten plastic onderdelen die worden ontworpen, moeten worden gevormd in een grote metalen holte die wordt gecreëerd in de twee metalen helften van de mal waar gesmolten plastic onder druk in wordt geduwd. Wanneer het plastic afkoelt en stolt, worden de hoofdgereedschaphelften gescheiden en wordt het nieuwe onderdeel uitgeworpen. Hoe meer tocht op de zijwanden van het kunststof onderdeel, hoe makkelijker het onderdeel uit de mal komt, en hoe sneller.

Als een spuitgegoten kunststof onderdeel een zware textuur of patroon heeft op de gegoten zijvlakken, zal het patroon in feite bestaan uit zeer kleine hoge en lage punten. Een lage plek in het spuitgegoten plastic onderdeel zou vereisen dat het metalen vormgereedschap verhoogd materiaal heeft dat zou kunnen blijven haken of slepen aan de zijkanten van het nieuw gevormde plastic onderdeel als ze niet genoeg werden opgesteld.

Meestal is extra diepgang nodig naarmate het reliëf van de textuur dieper wordt. Een goede algemene regel en wat eerder door Mold-Tech was aanbevolen, was 1,0 tot 1,5 graden diepgang voor elke 0,001 inch textuurdiepte, maar aanbevelingen hiervoor zijn vaak hogere diepgangshoeken voor binnenmuren, omdat kunststof spuitgegoten onderdelen krimpen als ze afkoelen en daarom verhoog de weerstand op deze vormoppervlakken.

Sommige vormers zullen ook meer diepgang aanbevelen om hun werk in feite gemakkelijker te maken en minder risicoproblemen met de afwerking van onderdelen, minder risico dat onderdelen in mallen blijven plakken en langere injectiecyclustijden, wat soms alleen maar een hogere winstmarge voor de vormer betekent.

Hierdoor lijkt het alsof meer ontwerp altijd beter zou zijn, en als al onze productontwerpen naar een punt zouden gaan, zou dat het geval kunnen zijn. Vaak voor speling tot interne componenten, of een strak passend compact ontwerp, of een vereenvoudigde en rechtlijnige look die vraagt om plastic onderdelen met parallelle wanden, is tocht in tegenspraak. Dit kan de gereedschapskosten en het risico verhogen bij het onderhouden van spuitgegoten kunststof onderdelen.

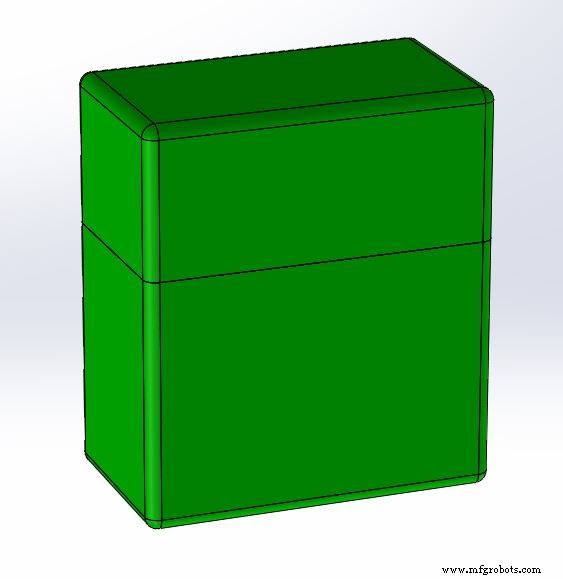

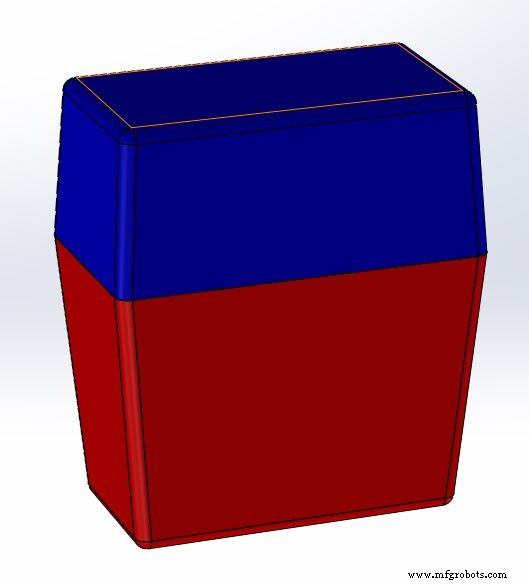

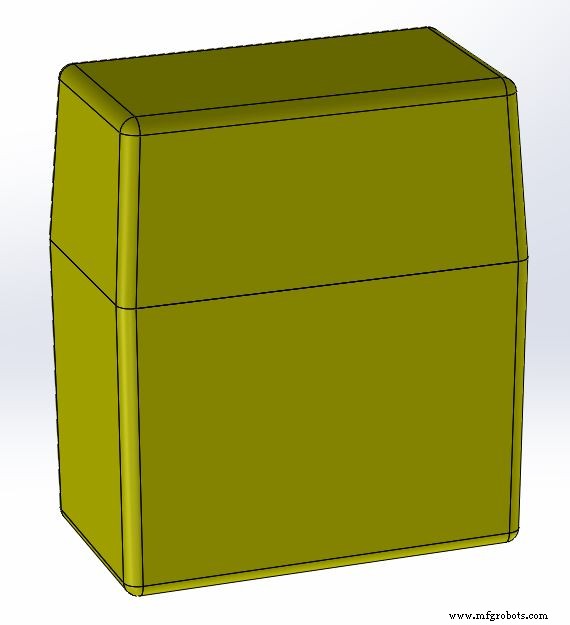

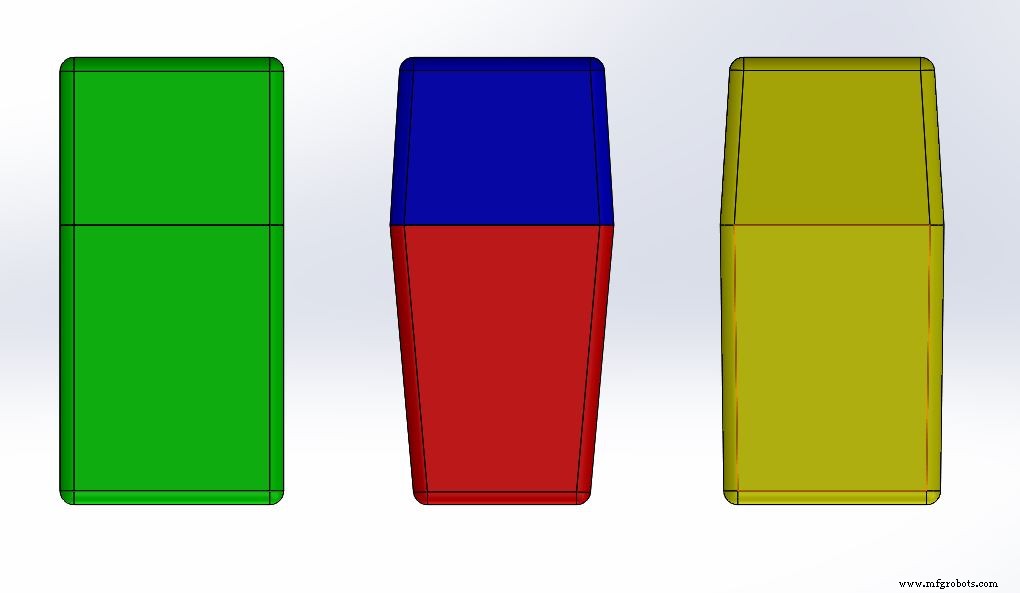

Look gezocht door het industriële ontwerpteam en marketing in groene en zwaar getekende onderdelen zoals gevraagd door molder in rood/blauw, wat in dit geval niet de beoogde look bereikt die aan de klant beloofd is. Wat te doen?

Dus hoe ver kunnen we de tocht terugdringen? Er zijn compromissen die bereikt kunnen worden. De benodigde diepgang wordt bepaald door verschillende factoren, waaronder materiaal, cyclustijd, problemen met het ontvormen en afwerking, waar we het over hebben gehad. Het doel is eigenlijk om te proberen het beste resultaat voor alle betrokkenen te krijgen, maar dit kan betekenen dat er op sommige gebieden een compromis nodig is.

Het is niet ongebruikelijk om samen te werken met het industriële ontwerpteam, de klant en de gieter om het beste resultaat te bereiken. Misschien wordt de textuur wat lichter gemaakt om een beetje van de benodigde tocht te verlichten. Een stap soepeler afwerken is vaak niet zo waarneembaar. De binnenoppervlakken, als ze glad zijn, kunnen ook minder tocht hebben om de wanden en binnenribben aan de bovenkant van hogere delen niet te veel uit te dunnen.

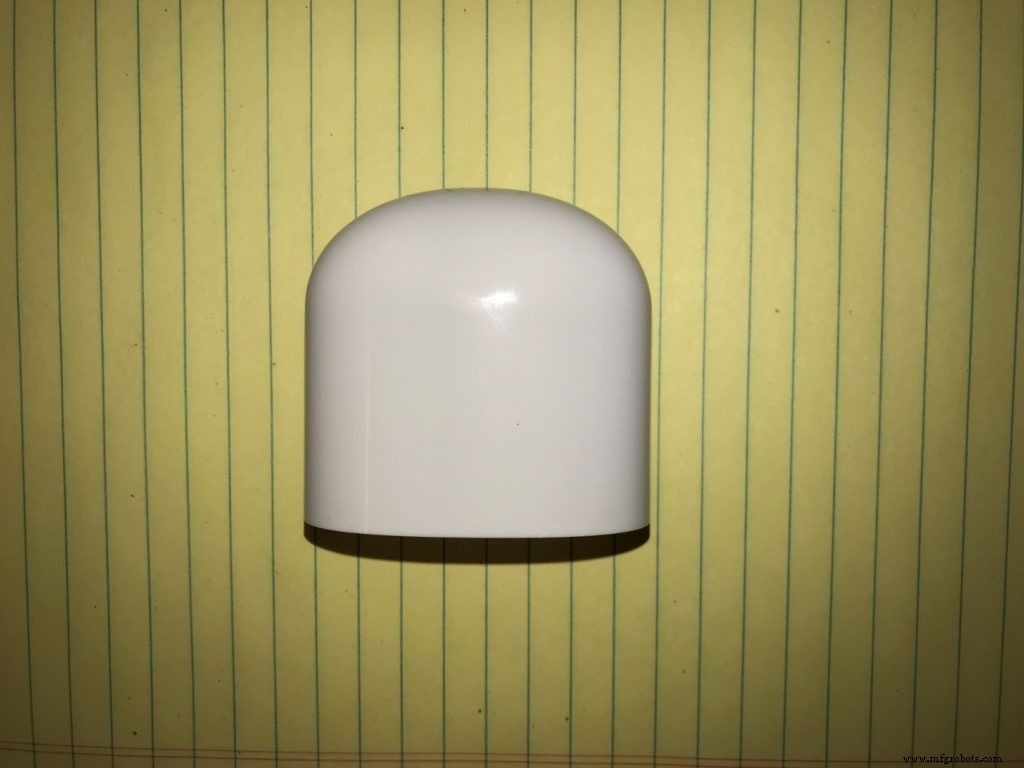

De speelruimte in het ontwerp voor textuuradviezen op buitenoppervlakken kan het werken met de vormer en zijn proces mogelijk maken. Ze kunnen zich minder zorgen maken over bepaalde materialen en onderdelen met een lager volume, omdat de cyclustijd minder cruciaal is en meer afkoeltijd betekent dat het plastic onderdeel zijn buitenoppervlak van de metalen mal eromheen zal trekken. Textuur kan ook worden "vervaagd" als gebogen oppervlakken bijna raaklijnen bij deellijnen voor het uitlijnen van overeenkomende delen, en gelijk zijn aan bijna nul diepgangshoeken in die regio's bijvoorbeeld.

Als adviesbureau voor productontwerp zien we te vaak producten en plastic onderdelen die op een gegeven moment in een schets zijn ontworpen en vervolgens zijn overgelaten aan een contracttool in het buitenland om zo goedkoop mogelijk te interpreteren en te vormen, en de klant komt naar ons en wil dat we het slechte resultaat repareren nadat ze honderdduizenden dollars hebben uitgegeven.

Productontwerp van spuitgegoten onderdelen is een teaminspanning en het hele team moet tijdens het hele project worden betrokken bij het proces en de besluitvorming om de beste resultaten te krijgen. Deze geïntegreerde aanpak, inclusief engineering voor het ontwerp van spuitgietonderdelen, bespaart ook geld en time-to-market. Dus nu heb je een hoek op spuitgegoten kunststof onderdeelontwerp.

Zie meer zoals dit:ondersnijdingen, putten, bazen

Productieproces

- Hoe spuitgieten wordt uitgevoerd

- Injection Molded Part Design Part 6:Managen van teams en contractfabrikanten

- Injection Molded Part Design Part 4:Warp

- Injection Molded Part Design Part 3:Bosses

- Injection Molded Part Design Part 2:Sink Marks

- Hoe ontwerp je doorzichtige plastic producten

- Beste kunststof spuitgietmaterialen

- Aluminium vs. stalen kunststof spuitgietmatrijzen

- Spuitgietmachines

- Ontwerptips voor spuitgieten

- Veelgebruikte kunststof spuitgietmaterialen