Tips voor het onderhouden van een representatief monster in een analytisch instrumentatiesysteem

Tips voor het onderhouden van een representatief monster in een analytisch instrumentatiesysteem

Karim Mahraz, productmanager bij Swagelok, analytische instrumenten

Het doel van een analytisch instrumentatiesysteem (AI) is om een tijdig analytisch resultaat te leveren dat representatief is voor de vloeistof in de proceslijn op het moment dat het monster werd genomen. Als het monster wordt gewijzigd door de configuratie van het AI-systeem, zodat het analytische resultaat anders is, is het monster niet langer representatief en is de uitkomst niet langer zinvol of nuttig. Ervan uitgaande dat het monster correct aan de kraan is genomen, kan het onder een van de volgende omstandigheden toch niet representatief worden, als:

- Deadlegs (of dode ruimtes) worden geïntroduceerd op ongeschikte locaties in het procesbesturingssysteem, wat resulteert in een "statisch lek", een bloeding of lekkage van het oude monster in het nieuwe monster

- Het monster is veranderd door besmetting of adsorptie

- De balans van chemicaliën is verstoord door een gedeeltelijke verandering in fase

- Het monster ondergaat een chemische reactie

Deadlegs begrijpen

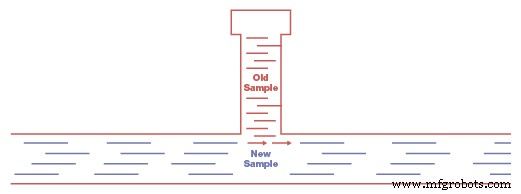

Het is belangrijk om het verschil tussen mengvolumes en deadlegs te begrijpen. Een mengvolume is een reservoir met een aparte inlaat en een uitlaat, zoals een filter of knock-out pot. Vloeistof stroomt, vaak langzaam, door een mengvolume. Een deadleg daarentegen is typisch een tee-formatie met een blok aan het einde, zodat er geen doorstroming is (zie figuur 1).

Figuur 1. In deze deadleg-configuratie lekt oud monster dat in de T-formatie is gevangen in de hoofdvloeistofstroom, waardoor het nieuwe monster wordt verontreinigd.

Voorbeelden van deadlegs zijn manometers, transducers, laboratoriumbemonsteringskleppen of ontlastkleppen. U kunt de snelheid berekenen waarmee een mengvolume een oud monster wegspoelt, maar hetzelfde geldt niet voor een deadleg. Een deadleg houdt het oude monster vast, waardoor een klein deel ervan zich kan vermengen met het nieuwe monster en het kan besmetten.

Deadlegs kunnen uiteindelijk verdwijnen zonder tussenkomst - of niet. Ze gedragen zich niet op een voorspelbare manier. Over het algemeen worden deadlegs problematischer naarmate de verhouding tussen lengte en diameter toeneemt. Bovendien verhoogt een lagere stroom in de analytische lijn de mate van het deadleg-effect. Een manometer met een leegloopvolume van 10 cm 3 heeft mogelijk niet veel effect bij een hoog debiet, maar bij een laag debiet (bijv. 30 cm 3 /min) het zou - als het zich op de verkeerde plaats bevindt - de hele applicatie in gevaar kunnen brengen.

Hier zijn enkele algemene richtlijnen met betrekking tot deadlegs:

- Gebruik waar mogelijk hoge stroomsnelheden

- Selecteer een componentontwerp dat deadlegs minimaliseert of elimineert

- Zorg er bij het installeren van het onderdeel voor dat de eindverbinding de lengte van de deadleg minimaliseert

- Verwijder deadlegs naar de bypass-lus, zodat alleen het minimale aantal deadleg-componenten zich op de directe lijn met actieve stroom naar de analysator bevindt

- Vervang een T-stuk en tweeweg-kogelkranen door drieweg-kogelkranen

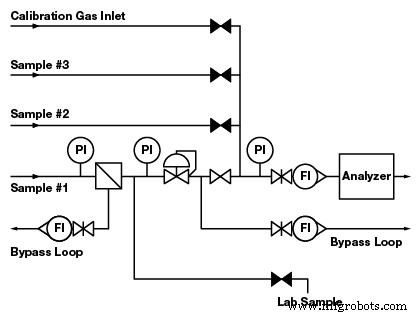

Figuur 2. Vijf deadlegs in deze configuratie vormen het risico van besmetting van het monster.

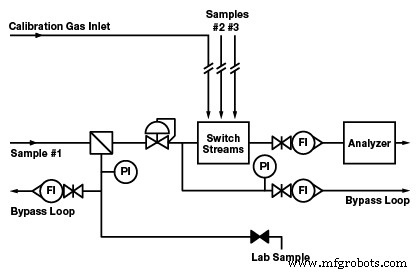

Figuur 3. Deze configuratie is een variatie op Afbeelding 2 en introduceert ontwerpverbeteringen die de deadlegs elimineren of verplaatsen naar locaties waar ze geen effect hebben op de uitlezing van de analysator.

In de meeste procesbesturingssystemen kunnen deadleg-componenten zo worden geplaatst dat de meeste niet in een directe lijn staan met actieve stroom naar de analysator. Deadleg-componenten kunnen op een bypass-lus worden geplaatst en zullen nog steeds hun beoogde doel dienen. Een bypass-lus (of snelle lus) is een configuratie die een relatief snelle stroom in een lus mogelijk maakt met een terugkeer naar de proceslijn. Op een bepaald punt in de lus wordt een deel van de stroom omgeleid naar de analysator. Figuur 2 toont een systeem met vijf deadlegs. Afbeelding 3 toont een variatie op deze configuratie met de volgende verbeteringen:

- Twee manometers worden verwijderd naar een bypass-lus

- Eén manometer wordt verwijderd zonder vervanging

- De kalibratiegasinlaat wordt verplaatst naar het stroomselectiesysteem

- De afname van het laboratoriummonster wordt verplaatst naar een stroomlus die begint bij een filter

Wanneer meerdere vloeistofstromen naar dezelfde analysator lopen via een stroomselectiesysteem, moeten componenten met deadlegs, indien mogelijk, vóór het stroomselectiesysteem worden geplaatst in een bypass- of retourleiding om de kans op kruisstroomcontaminatie te minimaliseren. Hetzelfde geldt voor componenten met "geheugen", d.w.z. componenten met veel oppervlakte (filters) of met doorlatende materialen zoals elastomeren. In plaats van bijvoorbeeld één filter na het streamselectiesysteem te lokaliseren, is het beter om meerdere filters aan te schaffen en deze vóór het streamselectiesysteem te lokaliseren - één in elk van de meerdere regels. Evenzo is het niet raadzaam om een laboratoriummonsterpoort, met een T-stuk en snelkoppeling, te lokaliseren na het stroomselectiesysteem, omdat de T-configuratie een deadleg is die dwarsstroomcontaminatie kan veroorzaken.

Figuur 4. Quick-connect lab-monsterpoorten bevinden zich op bypass-lussen vóór het stroomselectiesysteem. Op deze manier creëren ze geen deadlegs op een lijn die wordt gedeeld door samplestreams.

Een ideale configuratie, zoals weergegeven in afbeelding 4, plaatst de laboratoriummonsterpoort op een bypass-lus - een afzonderlijke bypass-lus voor elke monsterlijn - vóór het stroomselectiesysteem. De laboratoriummonsterpoort, meters en andere dode hoeken kunnen op de bypass-lus worden geplaatst, stroomafwaarts van het punt waar de stroom naar de analysator wordt omgeleid. Een bijkomend voordeel van deze configuratie is dat terwijl één stroom naar de analysator loopt, de andere stromen door hun respectieve bypass-lussen blijven stromen, waarbij de monsterstroom behouden blijft. Onderdelen met een beperkt geheugen, die veilig achter het stroomselectiesysteem kunnen worden geplaatst, zijn onder meer enkele hoogwaardige regelaars, afsluiters, terugslagkleppen en stroommeters. In het geval van vloeibare monsters, wanneer er een minimale drukval door de analysator is, kunnen dode hoeken, zoals meters, zich achter de analysator bevinden.

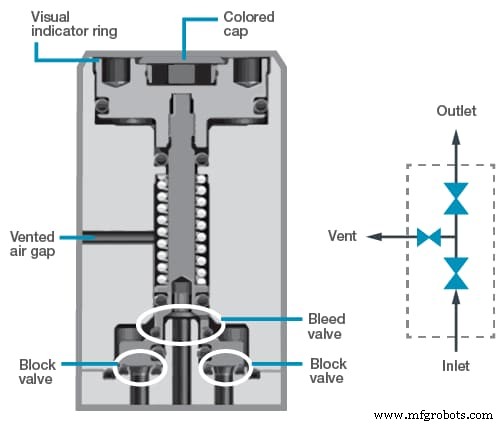

Het gebruik van een configuratie met dubbele blokkering en ontluchting (DBB), die bestaat uit twee blokkleppen en een ontluchtingsklep die naar een ontluchting loopt, is een gevestigde standaard in de industrie - en met een goede reden:het beschermt tegen verontreiniging tussen vloeistofstromen. Deze configuratie moet worden gebruikt wanneer er een bedoeld blok is tussen twee vloeistofstromen die gescheiden moeten blijven. DBB is de basis van alle stream selector systemen.

Naast het plaatsen van componenten is de selectie van componenten ook een belangrijke factor bij het ontwerp van het procesbesturingssysteem. Componenten variëren in de hoeveelheid dode ruimte die ze bevatten. De systeemontwerper moet opengewerkte tekeningen bekijken en zoeken naar dode ruimte. Het stroompad door een klep of een samenstel van componenten moet glad zijn en zonder scherpe richtingsveranderingen, waardoor de druk kan dalen.

Lekken en permeatie

Lekkages en permeatie treden op in de richting van lagere partiële druk. Om te bepalen of lekken of permeatie een probleem zijn voor een systeem, identificeert u de monstersamenstelling en de absolute druk en doet u hetzelfde voor de atmosfeer buiten het systeem. Bepaal van daaruit de partiële druk. Als het systeemmedium bijvoorbeeld 100 procent stikstof is bij 100 psia, dan is de partiële druk van de stikstof 100 psia. En als we voor de eenvoud zeggen dat de atmosfeer 80 procent stikstof en 20 procent zuurstof is bij 15 psia, dan is de partiële druk stikstof 12 psia en zuurstof 3 psia. Onder deze omstandigheden zal zuurstof in het systeem lekken en stikstof uit het systeem. Zelfs als de systeemdruk zou worden verhoogd tot 200 psia, 1000 psia of hoger, zou er nog steeds zuurstof uit de atmosfeer naar binnen lekken omdat de partiële zuurstofdruk buiten het systeem groter is dan binnen het systeem.

Permeatie is niet altijd een probleem. Een kleine hoeveelheid zuurstof die in het monster lekt, maakt mogelijk niet uit, afhankelijk van de toepassing. Wanneer permeatie een potentieel probleem is, moet de systeemontwerper O-ringen, elastomeren en PTFE vermijden en in plaats daarvan waar mogelijk roestvrij staal en metaal-op-metaal afdichtingen gebruiken. Een andere mogelijkheid is om het bemonsteringsconditioneringssysteem of andere delen van het systeem op te sluiten in een met stikstof gespoelde doos.

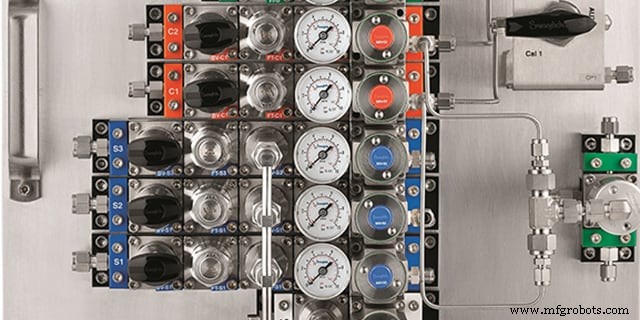

Ontwerpconfiguraties van sommige pneumatische kleppen zorgen voor lekken of permeatie tussen het monster en de bedieningslucht. De actuator van een klep kan een integraal onderdeel zijn van het klepontwerp, zoals in miniatuur modulaire kleppen. Met andere woorden, het kleplichaam en de actuator bevinden zich in hetzelfde blok, en ze kunnen worden gescheiden door slechts een enkele afdichting, zoals een O-ring. Als deze enkele afdichting zou falen, zouden moleculen uit de pneumatische lucht in het monster kunnen lekken, of moleculen uit het monster kunnen ontsnappen in de bedieningslucht. Dergelijke lekken kunnen leiden tot een slechte analytische aflezing of, erger nog, tot brand of een explosie. Wanneer u actuatoren gebruikt die integraal deel uitmaken van het klepontwerp, zoek dan naar kleppen met dubbele afdichtingen en veiligheidsvoorzieningen, zoals een geventileerde luchtspleet, waardoor lucht- of proceslekken veilig kunnen ontsnappen (Figuur 5).

Figuur 5. In deze tekening van een dubbel blok en een ontluchtingsklep, dubbele afdichtingen en een geventileerde luchtspleetbescherming tegen de mogelijkheid dat bedieningslucht in de vloeistofstroom lekt.

Adsorptie

Adsorptie verwijst naar de neiging van sommige moleculen om aan vaste oppervlakken te kleven, inclusief de binnenkant van buizen. Sommige moleculen, zoals stikstof, zuurstof en andere 'permanente gassen', blijven aan vaste oppervlakken kleven, maar worden er gemakkelijk afgeslagen. Andere moleculen, zoals water en waterstofsulfide, blijven aan slangen plakken en houden ze stevig vast. Als een van deze kleverige moleculen zich in het monster bevindt, zal het aan het binnenoppervlak van de slang blijven kleven en zal het gedurende enige tijd niet verschijnen in de analytische aflezing.

Sommige operators denken dat zodra de binnenkant van de slang verzadigd is, het probleem van adsorptie verdwijnt, maar dit is niet waar. Stel dat de temperatuur van de slang stijgt als gevolg van dagelijkse veranderingen in de intensiteit van de zon. Hogere temperaturen geven moleculen meer energie, zodat ze de wanden van de slang verlaten en veranderingen in de analytische aflezing veroorzaken.

Als de moleculen die worden gemeten meer dan 100 ppm in uw monster uitmaken, zal adsorptie waarschijnlijk niet veel uitmaken. Als de te meten moleculen echter minder uitmaken dan deze hoeveelheid, moet adsorptie worden aangepakt. Een elektrolytisch gepolijst oppervlak aan de binnenkant van de buis, of PTFE-voering, zorgt voor marginale verbeteringen in de adsorptiesnelheid. Een andere optie is met siliconen beklede slangen. Tijdens de fabricage wordt aan de binnenkant van de buis een zeer dunne laag silicium afgezet. Hoewel het product duur is, is de mate van verbetering dramatisch. De slang is nog steeds flexibel met de siliconen voering, hoewel de minimale buigradius is vergroot.

Fasebehoud

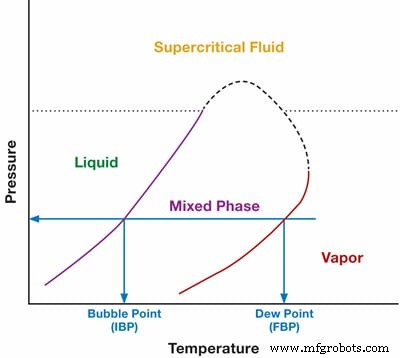

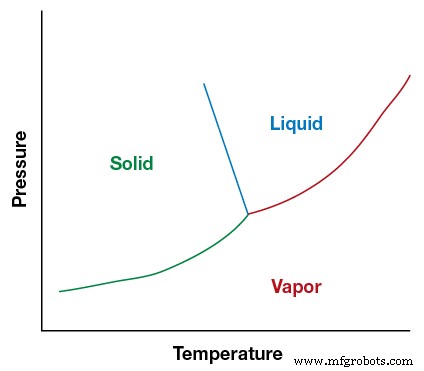

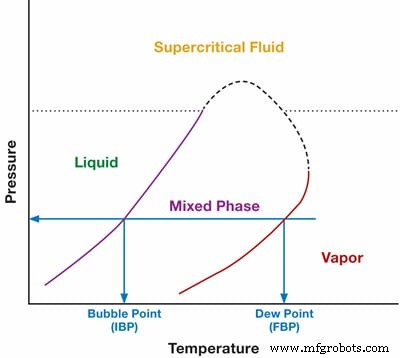

Om een representatief monster te behouden, moet een gedeeltelijke faseverandering in het monster worden vermeden. Moleculen nemen verschillende fasen aan - vast, vloeibaar, gas of een mengsel - afhankelijk van de temperatuur en druk in het systeem. Het punt waarop de fasen voor elk molecuul beginnen te veranderen, is anders, zoals weergegeven in het fasediagram, met temperatuur langs de ene as en druk langs de andere. Figuur 6 toont hieronder de samenstelling van water. Ononderbroken lijnen tonen de interfaces tussen de fasen.

Figuur 6. De faseveranderingsgrafiek toont de punten waar water verandert tussen een vaste stof, een vloeistof en een gas.

Een analytisch monster bestaat meestal uit meer dan één type molecuul. Het is belangrijk om de samenstelling van het monster te bepalen (d.w.z. welk percentage bestaat uit molecuul A, welk percentage bestaat uit molecuul B, enz.).

Zolang het monster geheel vloeibaar of geheel gas blijft, blijft de samenstelling hetzelfde. Als we echter een gedeeltelijke faseverandering van het monster toestaan, verandert onze samenstelling. Figuur 7 hieronder toont een fasediagram voor een mengsel van moleculen. Op elk punt tussen deze vloeibare en dampfase zal er een combinatie van twee fasen zijn, wat resulteert in verschillende samenstellingen. Met andere woorden, het monster is gefractioneerd in twee verschillende samenstellingen en de analysator kan niet langer bepalen wat de oorspronkelijke samenstelling was.

Figuur 7. Fasediagram voor een mengsel van moleculen

De uitdaging voor de ingenieur en technicus van de analysator is om de druk en temperatuur te handhaven in zones die het hele monster in één fase in het hele analytische systeem bewaren. Voor een gasmonster is de eenvoudigste oplossing het installeren van een regelaar die de druk verlaagt. Bovendien kunnen de monsterleidingen, indien nodig, worden verwarmd en op hoge temperatuur worden gehouden met geïsoleerde, gebundelde slangen. Zowel regelaars als gebundelde slangen zijn vrij eenvoudige componenten om te installeren en te onderhouden.

Voor vloeibare monsters zijn de uitdagingen iets groter. Een pomp kan de druk verhogen en indien nodig kunnen er chillers worden geïnstalleerd. Helaas zijn noch pompen noch koelmachines bijzonder gemakkelijke componenten om te installeren en te onderhouden, hoewel ze misschien nodig zijn.

Conclusie

Het behouden van een representatieve steekproef kan een uitdaging zijn. Er is geen alarm dat afgaat in een analytisch instrumentatiesysteem dat aankondigt dat het monster niet representatief is. De enige manier om het probleem aan het licht te brengen, is door bekend te zijn met de punten waarop het monstersysteem kan haperen. Gelukkig zijn al deze problemen vermijdbaar of corrigeerbaar. De meeste corrigerende maatregelen kunnen als volgt worden samengevat:

- Kennis van het ontwerp van de componenten en de beperkingen ervan (dode hoeken, dode ruimtes, lekken van bedieningslucht)

- De juiste vragen stellen aan de leverancier van het vloeistofsysteem (bijv. over klepdrukclassificaties, opengewerkte tekeningen en zuiveringsgegevens)

- Componenten op de juiste plaats in het procesbesturingssysteem plaatsen (bijvoorbeeld in de bypass-lus, aan de ene of de andere kant van het stroomselectiesysteem)

- Bepalen/berekenen of adsorptie zal plaatsvinden of ertoe doet (op basis van partiële druk)

- Weten welke materialen of ontwerpen lekken, permeatie en adsorptie voorkomen

- Het berekenen en handhaven van de juiste druk en temperatuur voor fasebehoud, op basis van fasediagrammen

Heeft uw fabriek of faciliteit extra ondersteuning nodig om representatieve monsters te onderhouden met uw analytische instrumentatiesystemen? Leer hoe u veelvoorkomende fouten in het bemonsteringssysteem kunt oplossen met de Swagelok-training voor probleemoplossing en onderhoud van monstersystemen (SSM). Neem contact op met uw plaatselijke verkoop- en servicecentrum om uw team te registreren.

Afbeeldingen © 2013 “Industriële bemonsteringssystemen ”Industriële technologie

- Algemene tips voor het oplossen van problemen

- 11 tips om meer uit uw EAM-systeem te halen

- Praktische tips voor het handhaven van HR-compliance en personeelsbetrokkenheid

- Tips om een succesvol en goed onderhouden septisch systeem te behouden

- Tips voor het handhaven van strakke toleranties

- 3 belangrijke tips voor het onderhoud van uw generator in de loop van de tijd

- 5 tips voor het kiezen van het juiste orderbeheersysteem

- Tips voor het onderhoud van uw Stromag-koppelingen

- Tips voor het onderhoud van uw zware machines

- Tips voor het onderhoud van gebruikte bouwmachines

- Sinumerik 840D Systeemvariabelen Naamgevingstips