Beheers de kunst van het bewerken van complexe opspanningen met deze insidertips

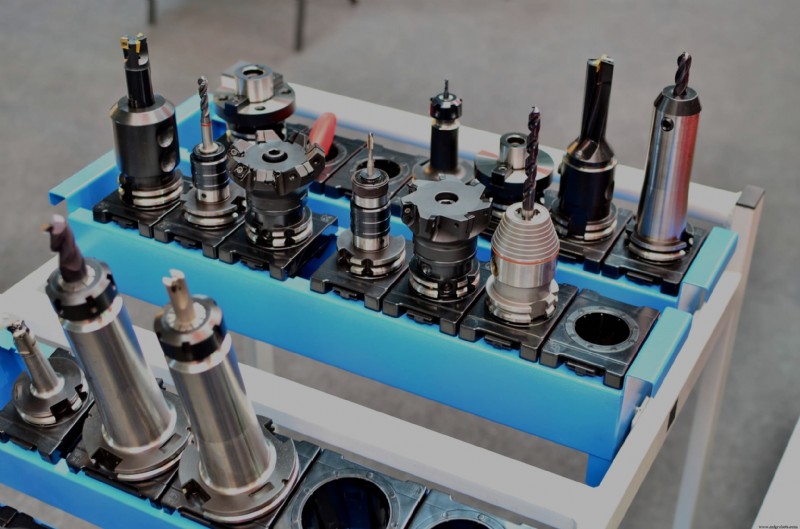

Een armatuur is een werkstukhouder, of een gereedschap dat een onderdeel op zijn plaats houdt terwijl het CNC-gefreesd wordt. Wanneer het onderdeel eenvoudig is, is het werkstuk ook eenvoudig; soms kan het onderdeel zelfs in de hand van de machinist worden gehouden. Maar wanneer een onderdeel erg groot is of aan meer dan één kant gedetailleerde kenmerken heeft, vereist dit meer creatieve oplossingen voor het vasthouden van werkstukken.

Universele zachte bekken en vacuümtafels zijn twee van dergelijke oplossingen, maar bij een bijzonder delicaat of complex onderdeel kan een op maat gemaakte armatuur nodig zijn. Natuurlijk betekent CNC-bewerking van een op maat gemaakte armatuur het bewerken van een onderdeel om een ander onderdeel vast te houden; om deze reden wordt het over het algemeen niet aanbevolen, behalve voor grote productieruns. Hoewel het maken van een op maat gemaakte armatuur een aanzienlijke investering in tijd en kapitaal vereist, genereert het waarschijnlijk een hoge ROI als het tientallen of honderden keren wordt gebruikt.

Net als bij het bewerken van onderdelen met complexe geometrieën, zijn er echter belangrijke overwegingen en best practices die het productieproces van complexe opspanningen kunnen stroomlijnen en vereenvoudigen.

De uitdagingen van het bewerken van complexe opspanningen

Onderdelen met complexe vormen vereisen vaak armaturen met even complexe vormen - maar een complexe armatuur kan bijna net zo moeilijk te vervaardigen zijn als het onderdeel dat het moet bevatten. Met armaturen met complexe lokalisatiefuncties, kunnen machinisten worden beperkt in de manieren waarop ze de armatuur kunnen bereiken en vasthouden; idealiter zou dit probleem moeten worden verholpen door de opspanning te ontwerpen met het bewerkingsproces in gedachten.

Deze belangrijke overwegingen moeten leidend zijn bij het ontwerp- en fabricageproces voor CNC-gefreesde armaturen:

- Het ontwerp van elk onderdeel moet worden geoptimaliseerd voor productie, met als doel het bewerkingsproces zoveel mogelijk te stroomlijnen.

- Afzonderlijke onderdelen moeten zo eenvoudig mogelijk worden ontworpen om het assemblageproces te versnellen. Ontwerpers moeten streven naar een enkele configuratie voor de eenvoudigste en minst goedkope onderdelen.

- Gebruiksklare onderdelen moeten waar mogelijk worden gebruikt. Veel bedrijven maken goedkope armatuurcomponenten en het is niet aan te raden om een eenvoudig onderdeel te bewerken, zoals een knop, dat gemakkelijk en goedkoop te verkrijgen is.

- Prototype vroeg en vaak. Regelmatig testen helpt om potentiële problemen in een vroeg stadium te identificeren - en ze zo aan te pakken voordat het te laat is.

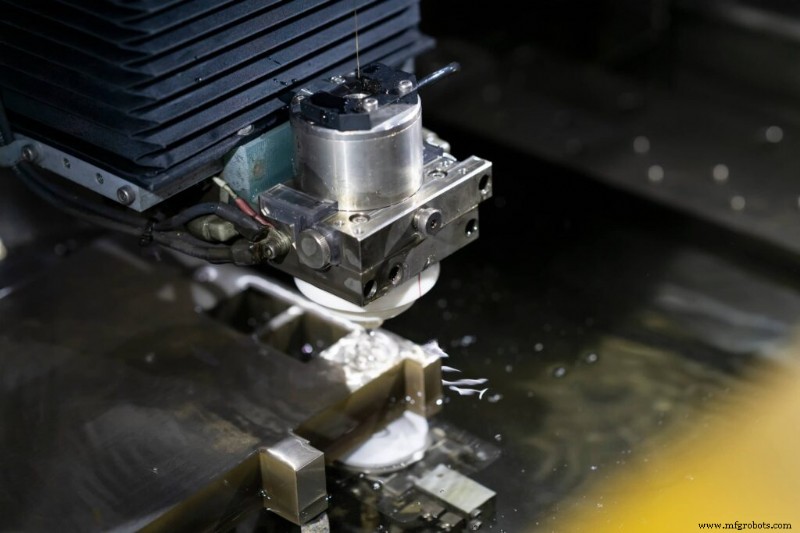

De voordelen van het maken van complexe opspanningen via CNC-bewerking

Hoewel het duur en tijdrovend kan zijn om complexe opspanningen te maken via CNC-bewerking, zijn er bepaalde voordelen aan het gebruik van deze productiemethode. Een van de meest opvallende voordelen is de mogelijkheid om onderdelen met bijzonder nauwe toleranties te bewerken. CNC-bewerking, die uiterst nauwkeurig en reproduceerbaar is, kan ervoor zorgen dat er geen variabiliteit van de ene opspanning tot de andere zal zijn.

Een ander voordeel van CNC-bewerking is de alomtegenwoordigheid. Als een van de meest populaire en meest gebruikte productiemethoden van vandaag, zijn er talloze machinewerkplaatsen in de VS en daarbuiten, wat betekent dat productteams waarschijnlijk geen moeilijke tijd zullen hebben om projecten uit te besteden aan ervaren machinisten om te helpen bij het ontwikkelen van een bepaald armatuur.

Ten slotte is de flexibiliteit van CNC-bewerking het vermelden waard. In tegenstelling tot andere productiemethoden, kan CNC-bewerking worden uitgevoerd met een schijnbaar eindeloze reeks materialen, van metalen en kunststoffen tot hout en schuim. Andere populaire productiemethoden, zoals spuitgieten en 3D-printen, zijn het meest geschikt voor het vervaardigen van uitsluitend plastic onderdelen.

De meest geschikte productiemethode selecteren

Ondanks de vele voordelen van CNC-bewerking, is het niet altijd de beste optie voor een bepaalde opspanning - maar bepalen of het wel of niet de beste keuze is, kan moeilijk zijn. Als een armatuur uit veel afzonderlijke, relatief kleine onderdelen bestaat, kan over het algemeen additieve fabricage een betere keuze zijn dan CNC-bewerking.

Dat is echter geen vaste regel, en het kan lastig zijn om individuele gevallen te identificeren waarin additieven productteams kunnen helpen tijd en geld te besparen terwijl ze hun complexe armaturen maken. Daarom kan het helpen om samen te werken met een ervaren ontwerp- en productieadviesbureau zoals Fast Radius.

Het team van deskundige ontwerpers, ingenieurs en fabrikanten van Fast Radius komt aan tafel met diepgaande technische kennis van een reeks productiemethoden, ontwerpprincipes, materiaalkeuze, rapid prototyping, productie en uitvoering. We zijn niet gespecialiseerd in één enkel proces - we beheersen de hele levenscyclus van productontwikkeling. We zijn bereid om elk productteam te helpen bij het identificeren en gebruiken van de best passende materialen en methoden om ervoor te zorgen dat de gewenste resultaten altijd worden bereikt - tegen een concurrerende prijs en op een snelle tijdlijn. Neem vandaag nog contact met ons op om aan de slag te gaan.

Ga voor meer informatie over CNC-bewerking, additieve fabricage en productontwikkeling en meer naar het Fast Radius-leercentrum.

Klaar om uw onderdelen te maken met Fast Radius?

Start uw offerteIndustriële technologie

- Mal en armatuur:wat is het verschil?

- 14 bewezen ontwerptips om de kosten van CNC-bewerking te verlagen

- Conturo Prototyping klaart de klus met de Fusion 360 Machining Extension

- Breid uit met de Fusion 360 Machining Extension Pt. 3:Toolpath-automatisering

- Breid uit met de Fusion 360 Machining Extension Pt. 2:Rotatiestrategie

- Uitbreiden met de Fusion 360 Machining Extension Pt.1:In-Process Inspection

- Ontgrendel Toolpath-modificaties met de Fusion 360 Machining Extension

- 7 tips voor het kiezen van de beste precisiebewerkingsservices

- Hoe u het beheer van groothandelsorders onder de knie krijgt met de juiste software

- De kunst van zwaar tillen met Demag

- De kunst van het bewerken van roestvrij staal