Oplossingen om sommige defecten bij CNC-bewerking op te lossen

CNC-bewerkingsmachine is een efficiënte automatische werktuigmachine, die nieuwe technologische prestaties op verschillende gebieden integreert, zoals computertechnologie, automatiseringstechnologie, servoaandrijving, precisiemeting en precisiemachines, en is een opkomende industriële besturingstechnologie. Vanwege zijn goede economische prestaties en hoge productie-efficiëntie neemt het een steeds belangrijkere positie in de productie in. Zodra het CNC-systeem echter faalt, zal het de bezettingsgraad van de werktuigmachine niet verbeteren en de effectiviteit van het systeem niet verminderen. Dit artikel bespreekt de algemene methoden voor het oplossen van problemen en het onderhoud van het CNC-systeem in combinatie met het eigenlijke werk, om de efficiëntie van CNC-bewerkingen te verbeteren. .

Diagnose van het defect via fysieke wegen

Onderhoudspersoneel observeert zorgvuldig verschillende delen van het systeem door observatie van verschillende abnormale verschijnselen zoals licht, geluid en geur wanneer de fout optreedt, en verkleint het foutbereik tot een module of een printplaat.

Voorbeeld:

Tijdens het bewerkingsproces van de CNC-bewerkingsmachine is er een plotselinge uitschakeling. Open de CNC-kast om te controleren of de hoofdzekering van de Y-asmotor is doorgebrand. Controleer na zorgvuldige observatie de componenten met betrekking tot de Y-as. Ten slotte is gebleken dat de buitenhuid van de Y-as motorvoedingslijn wordt bekrast door een hard voorwerp, en de schade raakt de machineschaal, waardoor een kortsluiting wordt veroorzaakt door een gesprongen zekering, na het vervangen van de Y-as motorvoedingsleiding, de fout wordt verholpen en de machine keert terug naar normaal.

Diagnose van het defect via Director On the Machine

De zelfdiagnosefunctie van het numerieke besturingssysteem is een belangrijke indicator geworden om de prestatiekenmerken van het numerieke besturingssysteem te meten. De zelfdiagnosefunctie van het numerieke besturingssysteem bewaakt op elk moment de werkstatus van het numerieke besturingssysteem. Zodra zich een abnormale situatie voordoet, moet u onmiddellijk de alarminformatie op de CRT weergeven of de light-emitting diode gebruiken om de oorzaak van de storing bij benadering aan te geven, wat de meest effectieve methode voor onderhoud is.

Voorbeeld:

AX15Z CNC-draaibank, uitgerust met FANUC10TE-F-systeem, storingsweergave:

FS10TE1399B

ROMTEST:EINDE

RAMTEST:

Het display van de CRT gaf aan dat de ROM-test geslaagd was en de RAM-test mislukt. Het falen van de RAM-test is niet noodzakelijk een RAM-fout. Het kan zijn dat de parameters in het RAM verloren gaan of dat de parameters van de batterij slecht contact maken. Na inspectie is de reden voor de storing dat de batterij slecht contact maakt na het vervangen van de batterij, dus het bovenstaande storingsverschijnsel treedt op wanneer de machine wordt ingeschakeld.

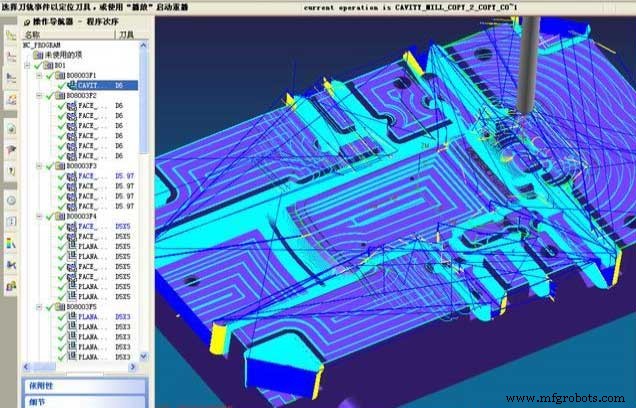

Diagnose van het defect via CAM

De testmethode voor het functieprogramma is om de algemene functies en speciale functies van het CNC-systeem in een functietestprogramma te compileren door handmatig of automatisch te programmeren, dit naar het CNC-systeem te sturen en het CNC-systeem vervolgens het testprogramma te laten uitvoeren om te controleren of de werktuigmachine voert deze functies uit. nauwkeurigheid en betrouwbaarheid, en bepaal vervolgens de mogelijke oorzaak van de storing.

Voorbeeld

Een CNC-freesmachine met het FANUC6M-systeem heeft een kruipend fenomeen wanneer het werkstuk in een gebogen lijn wordt verwerkt. Met behulp van het zelf samengestelde functietestprogramma kan de werktuigmachine soepel lopen en verschillende vooraf bepaalde acties voltooien, wat aangeeft dat het CNC-systeem van de werktuigmachine normaal werkt. Het gebruikte programma voor het verwerken van de curve wordt gecontroleerd en er wordt vastgesteld dat het G61-commando wordt gebruikt bij het programmeren, dat wil zeggen dat de inspectie elke keer dat het wordt verwerkt wordt uitgevoerd, zodat de werktuigmachine kruipt, en het G61-commando wordt vervangen door in plaats daarvan de opdracht G64 (continue snijmodus). Daarna wordt het kruipende fenomeen geëlimineerd

Diagnose van het defect door middel van Backup-Knit

De zogenaamde uitwisselingsmethode is om de verdachte onderdelen te vervangen door reserveprintplaten, sjablonen, geïntegreerde circuitchips of componenten na analyse van de algemene oorzaak van de storing, waardoor de omvang van de fout wordt beperkt tot het printplaat- of chipniveau.

Voorbeeld

De draaitafel van het TH6350 bewerkingscentrum draait continu na het optillen, zonder vertraging en zonder alarmsignaal. Dit soort storing kan worden veroorzaakt door het falen van de eenvoudige positieregelaar van de roterende werkstuktafel. Om de foutlocatie verder te bevestigen, wordt aangenomen dat de eenvoudige positiecontroller van het gereedschapsmagazijn van het bewerkingscentrum in principe hetzelfde is als die van de draaitafel. Daarom wordt de uitwisselingsmethode gebruikt voor inspectie. Nadat de positieregelaar van het gereedschapsmagazijn en de draaitafel zijn verwisseld, wordt de positieregelaar van het gereedschapsmagazijn gereset volgens de instelling van de positieregelaar van de draaitafel. Na de uitwisseling draait het gereedschapsmagazijn continu en De draaitafel werkt normaal, wat bevestigt dat de fout inderdaad in de positiecontroller van de draaitafel zit.

Diagnose van het defect door parameters te controleren

Wanneer het CNC-systeem een fout vindt, moet het de systeemparameters tijdig controleren. De wijziging van de systeemparameters heeft een directe invloed op de prestaties van de werktuigmachine en kan er zelfs voor zorgen dat de werktuigmachine niet normaal werkt. Als er een fout optreedt, worden de parameters meestal opgeslagen in het magnetische bellengeheugen of CMOSRAM dat door de batterij wordt onderhouden. Interferentie of onvoldoende batterijspanning zal ertoe leiden dat systeemparameters verloren gaan of gewijzigd worden, waardoor verwarring ontstaat. Door parameters te controleren en te corrigeren, kunnen fouten worden geëlimineerd.

Voorbeeld:

G18CP4 CNC-slijpmachine, het CNC-systeem is het FANUC11M-systeem, het storingsverschijnsel maakt de werktuigmachine niet in staat om te werken en het CRT-display heeft geen alarminformatie.

Conclusie

Bij het controleren van alle onderdelen van de werktuigmachine blijkt dat het CNC-apparaat en de verbindingseenheden tussen de CNC en elke interface allemaal goed zijn. Ten slotte wordt de analyse veroorzaakt door de verwarring van de opgeslagen gegevens in het magnetische bellengeheugen, veroorzaakt door externe interferentie. Daarom is de opslaginhoud van het magnetische bellengeheugen volledig na het wissen en opnieuw invoeren van verschillende parameters van het CNC-systeem volgens de handleiding, de CNC-machinemachine zal weer normaal worden. Naast de verschillende hierboven beschreven inspectiemethoden zijn er ook meetvergelijkingsmethode, percussiemethode, lokale verwarmingsmethode, spanningstrekmethode en open-loop detectiemethode . Er worden verschillende methoden toegepast en flexibel gebruikt om de fout volledig te analyseren en geleidelijk de omvang van de fout te verkleinen, om het doel van probleemoplossing te bereiken.

Industriële technologie

- om geld te besparen op CNC-machineonderdelen

- CNC-bewerking:definitie en soorten CNC-machines

- Verschillende soorten CNC-bewerking

- Hoe AI en machine learning van invloed zijn op CNC-bewerkingen

- Voordelen en beperkingen van CNC-bewerkingen

- Dus wat is CNC 5-assige bewerking?

- Wat is een CNC-boortapmachine?

- Metalen die worden gebruikt bij precisie-CNC-bewerkingen

- Precisie CNC-bewerking - Veiligheid voorop!

- Machinewerkplaatsuitrusting

- Precisie CNC-bewerkingsveiligheidsprotocollen