Frezen met hoge voeding:draait het allemaal om tafelvoer? Kyocera's High-Feed frezen onderzoeken

Frezen met hoge voeding heeft vele voordelen, waaronder het helpen bij het verbeteren van uw verspaningssnelheid en het verlengen van de standtijd. Hier leest u meer over snijstrategieën die de output van uw bewerkingscentra kunnen verbeteren.

Nu machinale bewerking steeds geavanceerder wordt en spelers in de industrie naar oplossingen zoeken om hen te helpen een voorsprong te nemen in een competitieve markt, komt frezen met hoge voeding in opkomst als een populaire bewerkingsmethode.

Frezen met hoge voeding maakt bewerking met hogere snelheden mogelijk dan conventionele methoden. Met een geringere snedediepte en een hogere voedingssnelheid dan normaal, krijgt u een betere verspaning en uiteindelijk een langere standtijd.

Hoge verspaningssnelheden maken frezen met hoge voeding tot een zeer productieve en kosteneffectieve methode om snel een verscheidenheid aan werkstukken voor te bewerken.

Andere voordelen van frezen met hoge voeding zijn:

- De productie van chips die dunner zijn dan die gemaakt door traditionele 90-graden en 45-graden snijplotters. Dit resulteert in hogere verspaningssnelheden en kortere cyclustijden.

- Door gebruik te maken van hoge voeding (10-25 graden) frezen, wordt de kracht naar boven gericht op de spil, waardoor trillingen worden verminderd en de standtijd en het afgewerkte oppervlak van het bewerkte onderdeel wordt verbeterd. (KYOCERA's MFH-familie van frezen met hoge voeding heeft ook een convex snijkantontwerp dat helpt de impact te verminderen wanneer de frees het werkstuk binnengaat, waardoor de snijkracht en trillingen verder worden verminderd.)

- Een snijkant met een hoek van 10 graden, wat betekent:

- De spaandikte blijft constant over het hele bereik van de snedediepte.

- Ongeacht de snedediepte, er wordt een dunnere spaandikte en een lagere snijkracht gerealiseerd

- Een verlaging van de bewerkingstemperaturen betekent een betere optie voor hittebestendige legeringsmaterialen.

- Snijders met hoge voeding zijn multifunctioneel met een breed toepassingsbereik voor meerdere metaalbewerkingsprocessen, waaronder:

- Vlakfrezen en schoren

- Slotten

- Rampen

- Spiraalvormig frezen

- Zakken

- Contouren

Een grotere snijdiepte

Er is een grote verscheidenheid aan indexeerbare snijplotterontwerpen met hoge voeding op de markt verkrijgbaar. Alleen KYOCERA biedt vijf verschillende opties, waaronder de nieuwe MFH-Max, die een grotere snedediepte biedt dan conventionele frezen met hoge voeding. De MFH-Max maakt een snedediepte van 0,098 inch mogelijk, terwijl conventionele freesmachines met hoge voeding een ondiepere snedediepte van 0,039 inch mogelijk maken. Deze functie zorgt voor een hogere productiviteit en een langere standtijd.

Net als andere frezen in de MFH-familie, levert de nieuwe Max uitstekende prestaties in een breed scala aan toepassingen, waaronder auto-onderdelen, moeilijk te snijden materialen en matrijzen, en biedt hij meerdere oplossingen voor verschillende bewerkingsomgevingen.

De grotere snededieptemogelijkheden van de Max betekenen echter dat de voeding lager moet zijn dan bij conventionele frezen met hoge voeding. Staat dit gelijk aan een lager verspaningspercentage? Om daar achter te komen, zette KYOCERA de MFH-Max tegen de MFH-Raptor en MFH-Mini in een typisch bewerkingsscenario om te zien welke productiever zou zijn.

Voor de test selecteerde KYOCERA een typisch bewerkingsscenario – een dekplaat van een 4140 werkstuk, 28-32 Rc en 5” x 6” met een totaal van 0,090” om te verwijderen – en evalueerde drie verschillende frezen met hoge voeding om te zien welke het meest productief was.

De High-Feed Cutters

We hebben de volgende snijplotters gebruikt voor de test:

Nee. 1:2” MFH-Raptor MFH2000R-14-4T (4 fluit, SOMT14 inzetstukken)

- DCX (max. diameter tot buitenste wisselplaatrand):2”

- DC (snijdiameter):1,094”

- APMX (maximale snedediepte):0,079”

Nee. 2:2” MFH-Mini MFH2000R-03-9T (9 fluit, LOGU03 inzetstukken)

- DCX:2”

- DC:1,685”

- APMX:0,039”

Nee. 3:50 mm MFH-Max MFH050R-04-7T-M (2” niet beschikbaar op het moment van studie, 7 fluit, LOMU04 inzetstukken)

- DCX:1,969”

- DC:1,535”

- APMX:0,098”

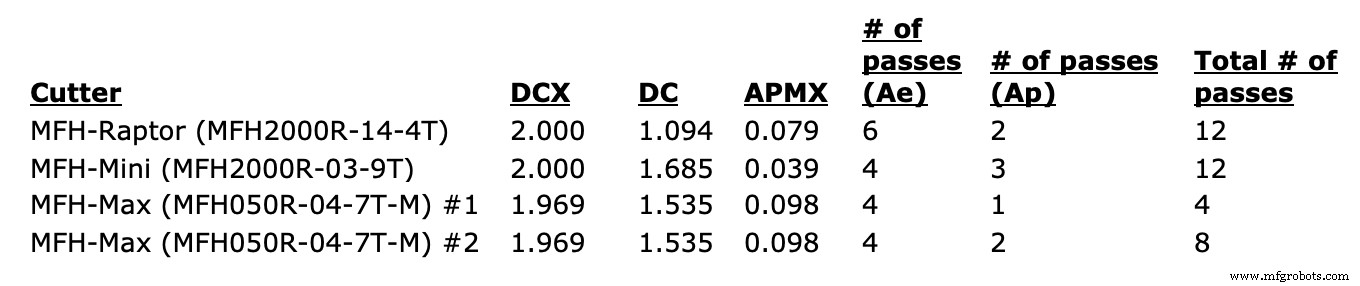

High-feed frezen zijn niet anders dan elke andere frees:dat wil zeggen, met alles behalve een 90 graden voorloophoek moet u letten op de DC-afmeting, die het bewerkte vlakke gedeelte regelt, en de APMX-waarde (de maximale diepte van snee). Als we deze afmetingen kennen, kunnen we berekenen hoeveel passages er nodig zijn met elke frees om ons onderdeel tot een diepte van 0,090 inch te richten.

Als u de MFH-Raptor (MFH2000R-14-4T) als voorbeeld neemt, kunt u in de bovenstaande tabel zien dat het zes passen nodig heeft om naar het onderdeel te kijken, aangezien de DC-afmeting iets meer dan 1 inch is.

Bovendien, aangezien de APMX voor de frees minder dan 0,090” is, zijn er twee passages in de Z-richting nodig om de volledige diepte te bereiken.

We hebben in totaal 12 passages nodig om de gewenste afmeting (6 x 2 =12) te bewerken. De MFH-Mini heeft een grotere DC-afmeting maar een kleinere APMX en het resultaat is ook een totaal van 12 passages. Bij de MFH-Max hebben we twee opties overwogen. Hij kan de volledige snedediepte van 0,090 inch aan, wat resulteert in in totaal vier gangen, maar met een lagere voedingssnelheid. We evalueerden ook het nemen van twee passages van 0,045 inch (in totaal acht passages) bij een hogere invoer.

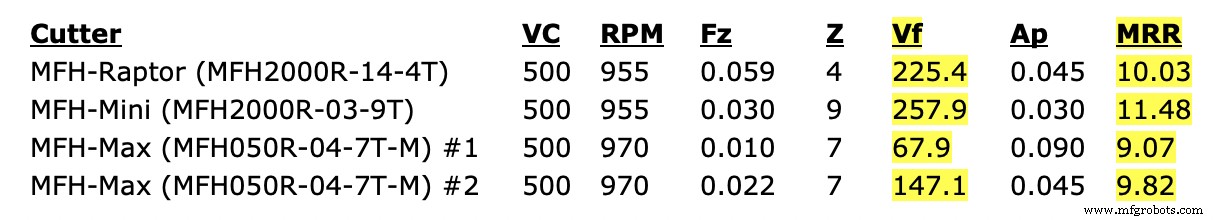

Voor deze evaluatie hebben we dezelfde hardmetaalsoort (PR1535) gebruikt in elke frees en hebben we ze allemaal uitgevoerd op de aanbevolen startpunten voor snelheid en voeding.

De twee meest voorkomende productiviteitsmetingen zijn de tafelaanvoer (Vf) en de verspaningssnelheid (MRR) die in de bovenstaande grafiek worden aangegeven.

Beide laten de snelheid van de snede zien, maar ze vertellen niet het hele verhaal. De verspaningssnelheid is meestal een nauwkeurigere weergave van de productiviteit, evenals een meting van hoeveel materiaal wordt verwijderd per minuut snijtijd. Het is een functie van tafelaanvoer, diepte (Ap) en breedte (Ae) van de snede. In ons specifieke geval gebeurde het zo dat de rangorde van Vf en MRR voor elke kotter hetzelfde is. U kunt echter zien dat terwijl de Vf van de MFH-Max (67,9 kubieke inch per minuut) ongeveer een kwart is van die van de MFH-Mini (257,9), het verspaningspercentage 79 procent (9,07 vergeleken met 11,48) is. Bij gebruik van beide metingen zouden we verwachten dat de MFH-Mini bovenaan komt, gevolgd door de MFH-Raptor en de MFH-Max onderaan. Waar deze geen rekening mee houden, is de niet-snijdende tijd (snelle verplaatsingen naar herpositionering voor extra passen). Naarmate het aantal passen toeneemt, neemt ook het aantal benodigde positioneringsbewegingen toe.

Klik op de onderstaande videolinks om elk van de snijstrategieën te bekijken.

Nr. 1:MFH-Raptor (MFH2000R-14-4T):

Nr. 2:MFH-Mini (MFH2000R-03-9T):

Nr. 3:MFH-Max (MFH050R-04-7T-M) (0,090” Ap):

Nr. 4:MFH-Max (MFH050R-04-7T-M) (0,045” Ap):

De resultaten opsplitsen

Hoe verhouden de tests zich tot elkaar?

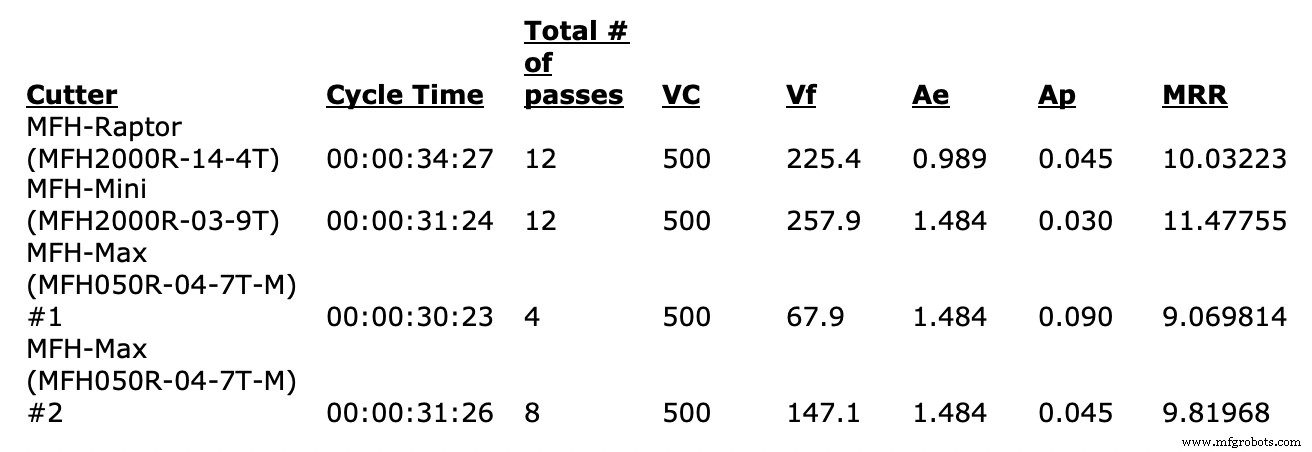

In de onderstaande tabel kunt u zien dat het minste aantal passages het verschil in tafelvoeding (Vf) of MRR meer dan compenseert, waardoor de MFH-Max (MFH050R-04-7T-M) frees de volledige 0,090” diepte kan nemen tot behaal de kortste cyclustijd (30,23 seconden).

De MFH-Mini (MFH2000R-03-9T) en MFH-Max (MFH050R-04-7T-M) (0,045” Ap) hadden in totaal respectievelijk 12 en acht passen en resulteerden in bijna identieke cyclustijden ( 31.24 en 31.26).

De MFH-Raptor (MFH2000R-14-4T) (tweede hoogste Vf en MRR) klokte de langste cyclustijd vanwege het hoge aantal passages.

Als we de snijplotters vergelijken met in totaal 12 passages, zien we dat de optie met de hogere tafelvoeding en MRR als beste uitkwam. Hoewel dit een specifiek geval is, toont het aan dat niet alleen tabelvoeding (Vf) en MRR in overweging moeten worden genomen, maar dat we ook moeten kijken naar het totale aantal vereiste passages en niet-snijtijd bij het evalueren van de totale cyclustijden.

Het is duidelijk dat veranderingen in de totale afmetingen van ons werkstuk of de totale materiaalafname van invloed zijn op de resultaten die in onze tests worden gezien.

Het spreekt voor zich dat u rekening moet houden met uw unieke situatie om de optimale frees met hoge voeding te bepalen die past bij uw specifieke werkstuk.

Gebruikt u frezen met hoge voeding in uw winkel? Welke voordelen heb je gevonden? Deel uw mening en inzichten in de onderstaande opmerkingen.

Industriële technologie

- 5 snelle feiten over freesmachines

- Betrouwbaarheid:het draait niet allemaal om onderhoud!

- 6 veelgestelde vragen over lasersnijden

- Verschillende soorten frezen die worden gebruikt in het bewerkingsproces

- Alles over elektrische beveiligingssystemen, apparaten en eenheden

- De Smart Factory van Industry 4.0 draait helemaal om die gegevens

- Alles over Oxy-Fuel

- Surface Mount-technologie – waar gaat het allemaal om?

- Alles over metalen afwerkingen

- Alles over investeringscasting voor ruimtevaarttoepassingen

- Alles wat u moet weten over een vijfassige freesmachine