Overwin de voortdurende uitdagingen van verspanende bewerkingen

Een aantal huidige trends in de productie vergroten de moeilijkheid van het maken van precisieboringen en het uitvoeren van draaibewerkingen met gereedschappen met verlengde lengte. De vraag naar nauwere toleranties en onfeilbare herhaalbaarheid groeit voortdurend. Nieuwe hoogwaardige werkstukmaterialen zijn moeilijker te bewerken, waardoor de spanning in het bewerkingssysteem toeneemt. Om tijd en geld te besparen, consolideren fabrikanten meerdere onderdelen in enkele monolithische werkstukken die bewerking van diepe boringen en het draaien van complexe componenten op multitasking-bewerkingsmachines vereisen.

Fabrikanten die deze uitdagingen het hoofd willen bieden, moeten alle elementen van hun bewerkingssystemen bestuderen en technieken en gereedschappen toepassen die succes garanderen. Tot de belangrijkste elementen behoren machinestabiliteit, gereedschapsopname, werkstukopspanning en snijgereedschapgeometrie. Over het algemeen vormen solide bevestigingen, star gereedschap en zorgvuldige gereedschapstoepassing de basis voor nauwkeurige, productieve kotterprocessen en draaiprocessen met grote reikwijdte.

Producenten van olie en gas, energieopwekking en lucht- en ruimtevaartcomponenten zijn de beste kandidaten voor bijgewerkte gereedschappen en technieken, omdat ze regelmatig te maken hebben met grote, complexe onderdelen met functies die het gebruik van gereedschap met een langere lengte vereisen. Veel van de onderdelen zijn gemaakt van taaie legeringen die moeilijk te bewerken zijn en daardoor hoge, trillingsgenererende snijkrachten produceren. Over het algemeen kan bijna elke fabrikant profiteren van het verbeteren van de productiviteit en het verlagen van de kosten bij kotterbewerkingen met een groot bereik.

DEFLECTIE EN TRILLING

Diep kotteren onderscheidt zich van andere snijbewerkingen doordat de snijkant in de boring werkt op een grotere afstand van de verbinding met de machine. Interne draaibewerkingen met een groot bereik hebben vergelijkbare omstandigheden, en zowel deze kotter- als draaibewerkingen kunnen gaten met onderbroken sneden bevatten, zoals het geval is bij werkstukken zoals pomp- of compressorbehuizingen. De hoeveelheid resulterende uitsteeklengte van het gereedschap wordt bepaald door de diepte van het gat en kan leiden tot doorbuiging van de boorbaar of het draaigereedschap met verlengde lengte.

Doorbuiging vergroot de veranderende krachten in een snijproces en kan trillingen en geratel veroorzaken die de kwaliteit van het oppervlak van het onderdeel verminderen, snijgereedschappen snel slijten of breken en onderdelen van bewerkingsmachines, zoals spindels, beschadigen en de noodzaak van dure reparaties en lange perioden van stilstand veroorzaken. De variërende krachten zijn het gevolg van onevenwichtigheden in machinecomponenten, gebrek aan systeemstijfheid of sympathieke trillingen van elementen van het bewerkingssysteem. De snijdruk verandert ook als het gereedschap periodiek wordt geladen en gelost terwijl spanen zich vormen en breken. Negatieve effecten van bewerkingstrillingen zijn onder meer een slechte oppervlakteafwerking, onnauwkeurige boringafmetingen, snelle gereedschapsslijtage, lagere materiaalsnelheden, hogere productiekosten en schade aan gereedschapshouders en werktuigmachines.

STIJFHEID VAN DE MACHINE EN BEVESTIGING VAN HET WERKSTUK

De basisbenadering voor het beheersen van trillingen bij machinale bewerkingen omvat het maximaliseren van de stijfheid van de elementen van het bewerkingssysteem. Om ongewenste bewegingen te beperken, moet een werktuigmachine worden gebouwd met stijve, zware structurele elementen die zijn versterkt met beton of ander trillingsabsorberend materiaal. Machinelagers en bussen moeten stevig en stevig zijn.

Werkstukken moeten nauwkeurig worden geplaatst en stevig worden vastgehouden in de werktuigmachine. Armaturen moeten worden ontworpen met eenvoud en stijfheid als primaire zorg, en klemmen moeten zo dicht mogelijk bij de snijbewerkingen worden geplaatst. Vanuit een werkstukperspectief zijn dunwandige onderdelen of gelaste onderdelen en onderdelen met niet-ondersteunde secties gevoelig voor trillingen wanneer ze worden bewerkt. Onderdelen kunnen opnieuw worden ontworpen om de stijfheid te verbeteren, maar dergelijke ontwerpwijzigingen kunnen gewicht toevoegen en de prestaties van het bewerkte product in gevaar brengen.

TOOLHOLDING

Om de stijfheid te maximaliseren, moet een boorbaar of keerbaar zo kort mogelijk zijn, maar lang genoeg blijven om de gehele lengte van de boring of het onderdeel te bewerken. De diameter van de boorstaaf moet de grootst mogelijke zijn die in de boring past en toch een efficiënte afvoer van gesneden spanen mogelijk maakt.

Terwijl spanen zich vormen en breken, stijgen en dalen de snijkrachten. De variaties in kracht worden een extra trillingsbron die in sympathie kan reageren op de natuurlijke trillingsmodus van de gereedschapshouder of de machine en zichzelf in stand kan houden of zelfs kan toenemen. Andere bronnen van dergelijke trillingen zijn onder meer versleten gereedschap of gereedschap dat niet diep genoeg gaat. Deze veroorzaken procesinstabiliteit of resonantie die ook synchroon loopt met de natuurlijke frequentie van de spil van een machine of het gereedschap om vervolgens ongewenste trillingen te genereren.

Een lange kotterbaar of draaibaar uitsteeksel kan trillingen veroorzaken in een bewerkingssysteem. De basisbenadering van trillingsbeheersing omvat het gebruik van korte, stijve gereedschappen. Hoe groter de verhouding tussen staaflengte en diameter, hoe groter de kans dat er trillingen optreden.

Verschillende staafmaterialen zorgen voor een verschillend trillingsgedrag. Stalen staven zijn over het algemeen trillingsbestendig tot een verhouding van lengte tot diameter van de staaf (L/D) van 4:1. Zware metalen staven gemaakt van wolfraamlegeringen zijn dichter dan staal en kunnen een L/D van staafverhoudingen in het bereik van 6:1 aan. Volhardmetalen staven bieden een hogere stijfheid en maken staafverhoudingen tot L/D van 8:1 mogelijk, samen met het mogelijke nadeel van hogere kosten, vooral wanneer een staaf met een grote diameter vereist is.

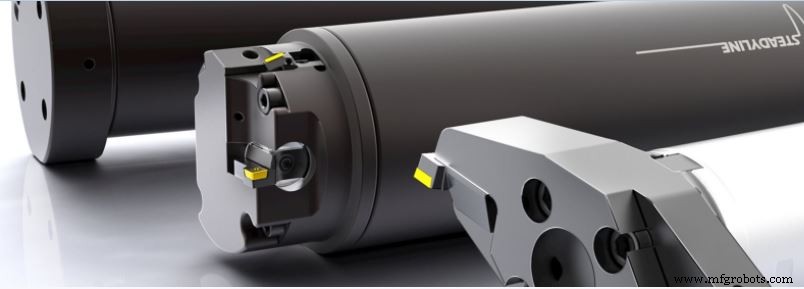

Een alternatieve manier om trillingen te dempen is een afstembare balk. De bar heeft een interne massademper die is ontworpen om uit fase te resoneren met de ongewenste trillingen, de energie te absorberen en de trillingsbeweging te minimaliseren. De Steadyline ® systeem van Seco Tools (zie zijbalk) heeft bijvoorbeeld een vooraf afgestelde trillingsdemper die bestaat uit een dempermassa van materiaal met een hoge dichtheid die via radiale absorberende elementen in de gereedschapshouderbalk is opgehangen. De dempermassa absorbeert trillingen onmiddellijk wanneer deze door het snijgereedschap worden overgebracht op het lichaam van de baar.

Complexere en duurdere actieve vibratiecontrole van gereedschappen kan de vorm aannemen van elektronisch geactiveerde apparaten die het bestaan van trillingen detecteren en elektronische actuatoren gebruiken om secundaire beweging in de gereedschapshouder te produceren om de ongewenste beweging te annuleren.

WERKSTUKMATERIAAL

De snij-eigenschappen van het werkstukmateriaal kunnen bijdragen aan het genereren van trillingen. De hardheid van het materiaal, een neiging tot snijkantopbouw of werkverharding, of de aanwezigheid van harde insluitsels veranderen of onderbreken de snijkrachten en kunnen trillingen veroorzaken. Tot op zekere hoogte kan het aanpassen van snijparameters trillingen minimaliseren bij het bewerken van bepaalde materialen.

SNIJGEREEDSCHAP GEOMETRIE

Het snijgereedschap zelf is onderhevig aan tangentiële en radiale afbuiging. Radiale doorbuiging beïnvloedt de nauwkeurigheid van de boringdiameter. Bij tangentiële afbuiging wordt het inzetstuk naar beneden gedrukt, weg van de middellijn van het onderdeel. Vooral bij het boren van gaten met een kleine diameter, vermindert de gebogen binnendiameter van het gat de vrije hoek tussen de wisselplaat en de boring.

Tangentiële afbuiging duwt het gereedschap naar beneden en weg van de hartlijn van het te bewerken onderdeel, waardoor de vrijloophoek wordt verkleind. Radiale afbuiging vermindert de snijdiepte, wat de bewerkingsnauwkeurigheid beïnvloedt en de spaandikte verandert. De veranderingen in de snedediepte veranderen de snijkrachten en kunnen trillingen veroorzaken.

Kenmerken van de wisselplaatgeometrie, waaronder hellingshoek, voorloophoek en neusradius, kunnen trillingen vergroten of dempen. Positieve harkwisselplaten zorgen bijvoorbeeld voor minder tangentiële snijkracht. Maar de positieve hellingshoekconfiguratie kan de speling verminderen, wat kan leiden tot wrijving en trillingen. Een grote spaanhoek en een kleine snijhoek zorgen voor een scherpe snijkant, wat de snijkrachten vermindert. De scherpe rand kan echter onderhevig zijn aan stootschade of ongelijkmatige slijtage, wat de oppervlakteafwerking van de boring zal beïnvloeden.

Een kleine snijkantinstelhoek produceert grotere axiale snijkrachten, terwijl een grote snijhoek kracht in radiale richting produceert. Axiale krachten hebben een beperkt effect op kotterbewerkingen, dus een kleine voorloophoek kan wenselijk zijn. Maar een kleine instelhoek concentreert ook de snijkrachten op een kleiner deel van de snijkant dan een grote instelhoek, met mogelijk een negatief effect op de standtijd. Bovendien heeft de voorloophoek van een gereedschap invloed op de spaandikte en de richting van de spaanstroom.

De neusradius van de wisselplaat moet kleiner zijn dan de snijdiepte om de radiale snijkrachten te minimaliseren.

CHIP-CONTROLE

Het verwijderen van de gesneden spanen uit de boring is een belangrijk punt bij kotterbewerkingen. Wisselplaatgeometrie, snijsnelheden en snijkarakteristieken van het werkstukmateriaal hebben allemaal invloed op de spaanbeheersing. Korte spanen zijn wenselijk bij het kotteren omdat ze gemakkelijker uit de boring kunnen worden afgevoerd en de krachten op de snijkant minimaal zijn. Maar de sterk gevormde wisselplaatgeometrieën die zijn ontworpen om spanen te breken, verbruiken meer vermogen en kunnen trillingen veroorzaken.

Bewerkingen die bedoeld zijn om een goede oppervlakteafwerking te creëren, kunnen een lichte snedediepte vereisen die dunnere spanen zal produceren die het spaanbeheersingsprobleem vergroten. Een hogere voedingssnelheid kan spanen breken, maar kan de snijkrachten vergroten en trillingen veroorzaken, wat een negatieve invloed kan hebben op de oppervlakteafwerking. Hogere voedingen kunnen ook snijkantsopbouw veroorzaken bij het bewerken van staal met een laag koolstofgehalte, dus hogere snijvoedingen samen met een optimale interne koelmiddeltoevoer kunnen een spaanbeheersingsoplossing zijn bij het kotteren van deze meer kneedbare staallegeringen.

CONCLUSIE

Kotteren en draaien van diepe gaten met gereedschappen met verlengde lengte zijn veelvoorkomende en essentiële verspanende bewerkingen. Om deze processen efficiënt uit te voeren, moet het bewerkingssysteem als geheel worden geëvalueerd om ervoor te zorgen dat de meerdere factoren die betrokken zijn bij het minimaliseren van trillingen en het waarborgen van de productkwaliteit samenwerken om maximale productiviteit en winstgevendheid te bereiken.

Eerder vermeld op de nieuwssite van SECO.

Industriële technologie

- De belangrijkste verschillen tussen 3-assige en 5-assige bewerking:

- Onbalans:het verborgen probleem dat machinefabrieken moeten oplossen

- De uitdagingen van hard draaien de baas worden

- Titanium bewerken:vind de juiste freesgereedschappen voor superlegeringen

- Oppervlakte-inspectie in handen geven van de machinist van de bewerkingsmachine

- Lessen in hoogwaardige bewerking:vergeet de gereedschapshouders niet

- Het belang van koelmiddelen bij machinale bewerking

- De voordelen van 5-assige CNC-bewerking:

- Het hart van werktuigmachines:werktuigmachines.

- Bewerkingsproces en werktuigmachines begrijpen

- De kunst van het bewerken van roestvrij staal