Meest effectieve manieren om de problemen van de fabricage van aangepaste plaatwerk te overwinnen

De fabricageprocessen van op maat gemaakte platen lijken misschien eenvoudig:ze bestaan uit het buigen, snijden, ponsen en lassen van metalen platen tot een product. Ondanks deze eenvoud zijn er echter veel factoren waarmee rekening moet worden gehouden bij het vormen van metalen platen tot hoogwaardige en specificatie-conforme onderdelen. In het onderstaande artikel gaan we dieper in op veelvoorkomende problemen in verband met fabricageprocessen voor plaatwerk op maat en hoe u deze kunt oplossen voor de beste resultaten.

Rekening houden met de lente terug

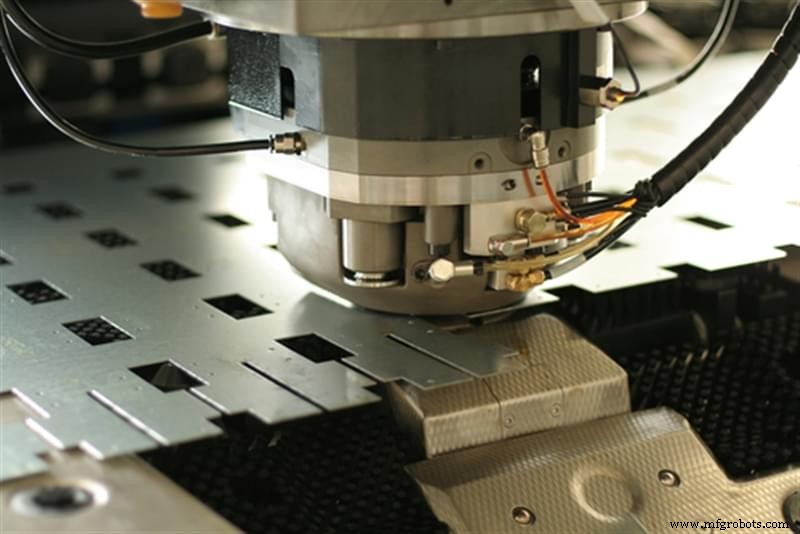

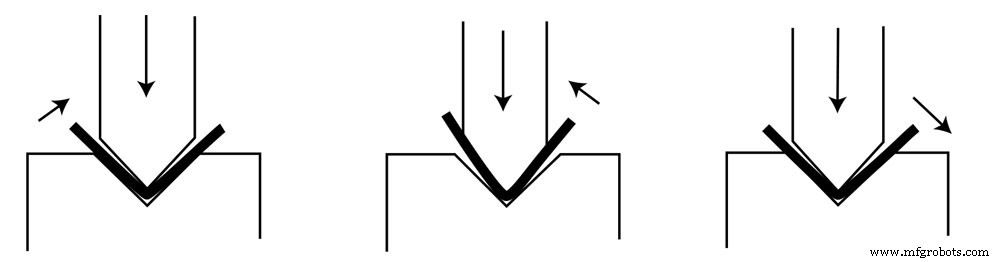

Tijdens het buigproces wordt een plaat metaal, meestal een staal-, koper- of aluminiumlegering, gebogen in een V- of U-vorm met behulp van een rem of een pers. Producten van gebogen plaatwerk zijn alomtegenwoordig en de techniek wordt vaak gebruikt voor de efficiënte fabricage van behuizingen, afdekkingen, beugels, rechthoekige kanalen en meer. En hoewel het buigproces grotendeels betrouwbaar is, is er één probleem waarmee rekening moet worden gehouden bij het vormen van plaatwerkproducten:terugvering. Alle fabrikanten die met plaatbewerking werken, kennen terugvering en de beste zullen ook weten hoe ze deze kunnen overwinnen.

Kortom, terugvering treedt op nadat een stuk plaatwerk is gebogen, wanneer het metaal onvermijdelijk zijn oorspronkelijke platte vorm probeert terug te krijgen. Gelukkig is de oplossing om terug te veren relatief eenvoudig:plaatwerk moet overgebogen zijn zodat de verwachte terugvering de gewenste hoek oplevert. In de praktijk betekent dit dat fabrikanten een buighoek en een buighoek moeten bepalen. De buiging hoek is de overgebogen hoek die vereist is in de pers, terwijl de gebogen hoek is de uiteindelijke gewenste hoek van het plaatwerkdeel.

Maar hoe bepaal je de buig- en buighoeken? Hierbij spelen veel factoren een rol, waaronder het type plaatwerk, de dikte en treksterkte van het metaal en het type buigapparatuur. Tegenwoordig zijn er zeer nauwkeurige systemen die de terugvering kunnen voorspellen en aangeven welke buighoek vereist is voor een specifiek materiaal en proces. Dankzij een combinatie van feedbackapparaten met hoekcompensatie, die mechanische sensoren of lasers gebruiken om de terugvering te bewaken en de bocht in realtime aan te passen, en de expertise van de operator, kan het probleem van de terugvering eenvoudig worden overwonnen.

Bij RapidDirect heeft ons team de expertise om terugvering te overwinnen en ervoor te zorgen dat alle gebogen metalen onderdelen voldoen aan de specificaties, zonder lange doorlooptijden of hoge kosten. Onze plaatwerkbuigcapaciteit is maximaal 200 ton, met een maximale buiglengte van 4000 mm en een maximale dikte van 20 mm.

Inkrimping en kromtrekken vermijden

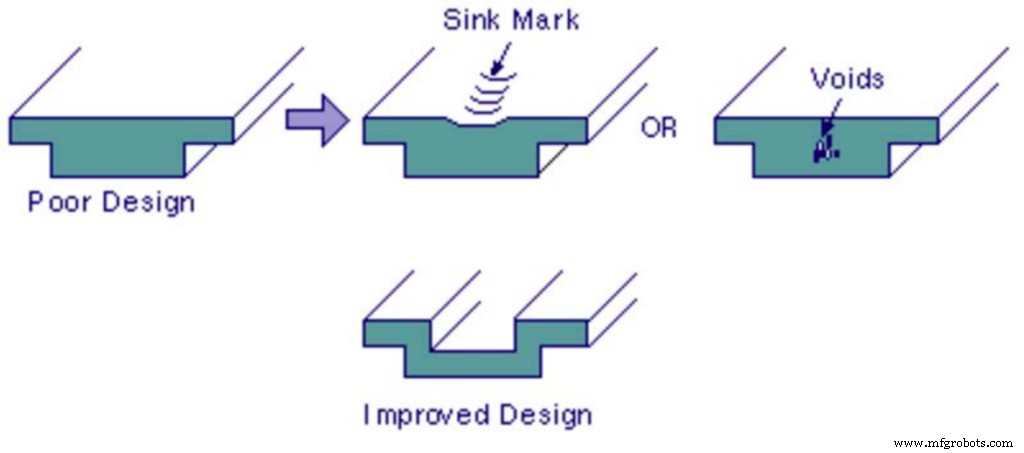

Alle fabrikanten zullen weten dat er geen perfect productieproces is, daarom is een ervaren operator nodig om onderdelen van hoge kwaliteit op betrouwbare wijze te produceren. Bij de fabricage van plaatwerk op maat veroorzaken processen zoals snijden en lassen onvermijdelijk een zekere mate van beweging en krimp in het metalen materiaal, wat kan leiden tot kromtrekken als er geen rekening mee wordt gehouden. Met andere woorden, hoewel krimp en beweging niet kunnen worden vermeden, kunnen ze worden beperkt en gecontroleerd door bepaalde voorzorgsmaatregelen en stappen te nemen.

Krimp treedt op in het lasproces omdat metalen krimpen als ze afkoelen. Metalen met een hoge geleidbaarheid, zoals koper of aluminium, hebben de neiging minder krom te trekken dan metalen met een lage geleidbaarheid en een hoge uitzettingscoëfficiënt, zoals roestvrij staal. Om krimpen en kromtrekken in het laatste deel te minimaliseren, zijn er verschillende dingen die kunnen worden gedaan.

Ten eerste kunnen fabrikanten het risico minimaliseren door de hitte van het lasproces te verminderen met intermitterende lassen in plaats van continue lassen. Evenzo kan de backstep-lastechniek worden gebruikt, waarbij delen van de las enkele centimeters worden overgeslagen en vervolgens achteruit worden gevolgd naar de initiële las. Klemmen is een andere techniek die effectief is in het verminderen van de mate van kromtrekken, en bestaat uit het gebruik van klemmen, mallen en bevestigingen om metalen onderdelen op hun plaats te houden tijdens het lasproces. Hoewel er nog wat krimp kan zijn wanneer het onderdeel uit de vergrendelde positie wordt verwijderd, is dit aanzienlijk minder dan een niet-geklemd onderdeel.

Ondanks deze stappen, is de meest effectieve manier om krimp en kromtrekken in een plaatwerkonderdeel te voorkomen, er rekening mee te houden in de ontwerpfase. Door bijvoorbeeld kleinere lassen in het ontwerp te integreren, kan kromtrekken worden geminimaliseerd, net als het plaatsen van lassen rond de neutrale as van het onderdeel. Het RapidDirect-team is bedreven in plaatbewerking en kan u helpen uw ontwerpen te optimaliseren om het risico op kromtrekken en krimpen in het lasproces te minimaliseren.

Aanbod van RapidDirect

Met ons team van hoogopgeleide machinebedieners kent RapidDirect de ins en outs van plaatbewerking, inclusief alle problemen die zich kunnen voordoen. Onze op maat gemaakte plaatbewerkingsservice maakt gebruik van deze diepgaande kennis van metaalvormprocessen om onderdelen van hoge kwaliteit te leveren die aan alle specificaties voldoen. Ons aanbod van plaatbewerkingsservices omvat CNC-ponsen, waterstraalsnijden, plasmasnijden, plaatwerkbuigen en plaatwerklassen. We bieden standaard plaatbewerkingsmaterialen, waaronder aluminium 5052, aluminium 5083, roestvrij staal 301, roestvrij staal 304, roestvrij staal 316/316L, staal 1018, koper 101, koper C110 en koper 260 (messing).

Dankzij onze geavanceerde online offerte-engine hoeven onze klanten niet te wachten op een prijs- en doorlooptijdschatting voor onze diensten. Zodra u uw CAD-bestanden uploadt en vereisten specificeert, bieden we binnen 12 uur een offerte aan, samen met een gratis Design for Manufacturing (DfM) analyse op aanvraag. Zodra onderdelen zijn geleverd, leveren we op verzoek ook SGS, RoHS, materiaalcertificeringen, kwaliteitsrapporten tijdens het proces en eerste artikelinspectie.

Aarzel niet om contact met ons op te nemen voor eventuele vragen of ontvang nu uw offerte voor plaatbewerking.

Industriële technologie

- Wat is het fabricageproces van plaatwerk?

- Wat is het proces van plaatbewerking?

- Wat zijn de voordelen van plaatwerk op maat?

- Hoe toleranties van invloed zijn op aangepaste metaalproductieprojecten

- Hoe de fabricage van plaatmetaal op maat de medische industrie ten goede komt

- Aangepaste metaalproductie Project Spotlight:biertank

- 5 manieren om uw plaatwerkonderdelen te verbeteren

- 5 belangrijkste voordelen van op maat gemaakte metaalfabricage:

- Welk type plaatbewerking is geschikt voor mij?

- Technieken voor de fabricage van plaatwerk

- Plaatwerkproductie:101