Spuitgietfouten:soorten, oorzaken en hoe ze te voorkomen

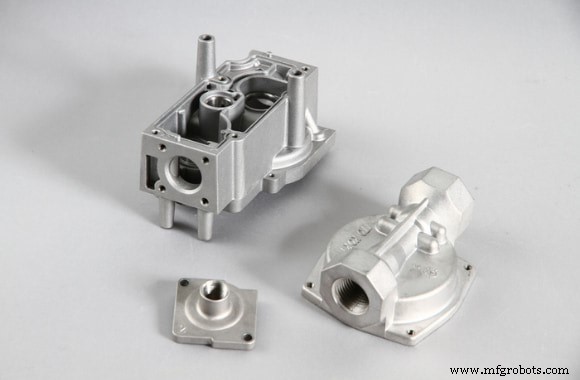

Het spuitgietproces omvat het toepassen van hoge druk op gesmolten metaal, een proces vergelijkbaar met kunststof spuitgieten. Spuitgieten is echter complex en veel factoren kunnen de kwaliteit van gegoten producten in gevaar brengen. Spuitgietfouten zijn nu grote zorgen vanwege de losse controle over de grondstoffen, de ontoereikende proces- en productieplanning en andere.

Het onvermogen om deze gietfouten op de juiste manier op te lossen, zal bijgevolg de kwaliteit van de eindproducten beïnvloeden. Een essentieel ding om op te merken is echter dat u mogelijk niet elk defect kunt vermijden tijdens het spuitgietproces . In dergelijke gevallen kunnen ontwerpers het ontwerp van de matrijs moeten wijzigen.

Daarom bespreken we in dit artikel de verschillende soorten defecten aan de matrijsbehuizing, waarbij we ingaan op de oorzaken, oplossingen en hoe ze te voorkomen. Laten we er meteen mee aan de slag gaan!

Defect spuitgieten s :Soorten, Oorzaken , en oplossing s

Hier zullen we de verschillende spuitgietfouten en remedies behandelen. Deze defecten treden vaak op als gevolg van onjuiste vullingen of een onvoldoende stollingsfase, en er zijn twee hoofdcategorieën:

Intern Defecten bij spuitgieten

Dit soort gietfouten zijn moeilijk te vinden en ze verzwakken de structurele weerstand van componenten. De twee belangrijkste interne gietfouten zijn:

1. Gasporositeit

Het gaat hierbij om de vorming van bellen in de cast na afkoeling. Je zult gasporositeiten zien als ronde of ovale structuren op het lichaam van spuitgietonderdelen, en ze hebben ook gladde, helderwitte of gele oppervlakken.

De meeste vaste metalen kunnen geen grote hoeveelheid opgelost gas bevatten, maar vloeibare metalen wel. Als gevolg hiervan vormt het gas in het vaste metaal holtes of bellen in de gietvorm terwijl deze afkoelt. Dit gebeurt vaak tijdens de stollingsfase en u kunt enkele gaten in de cast opmerken. Afhankelijk van de ernst van de gasporositeit kan dit leiden tot andere soorten defecten en verhoogde uitvalpercentages.

Oorzaken:

- Vrijkomende waterstof uit gesmolten metaallegeringen – Hogere smelttemperaturen leiden vaak tot een hogere waterstofoplosbaarheid in gesmolten metaallegeringen. Het koelen en stollen bij spuitgieten vermindert de oplosbaarheid van waterstof en maakt het vrij uit het gesmolten metaal. Als gevolg hiervan treden gasporositeiten op.

- Betrokken gassen bij het vulproces van metaallegeringen - Het spuitgietproces omvat het vullen van gesmolten metaallegering in matrijzen met hoge snelheid en druk. Daarom kunnen turbulenties optreden als de vloeibare legering niet stabiel en ordelijk kan stromen, wat leidt tot gasporositeiten.

- Gassen van schimmellosmiddelen – Schimmellosmiddelen ontleden gewoonlijk en geven gassen af bij verwarming door de gesmolten metaallegering. Bijgevolg kan gasvervluchtiging optreden als gevolg van overmatig gebruik van lossingsmiddelen.

Oplossingen:

- Controleer het smeltproces door de grondstof te smelten in een vacuüm onder flux of rond een gas met een lage oplosbaarheid om te voorkomen dat lucht het gesmolten metaal bereikt.

- Zorg voor een schone en droge staaf van een metaallegering.

- Gebruik herkenbare spuitgietparameters, inclusief injectiesnelheid.

- Een voldoende aanspuit- en loperlengte helpt de gesmolten legering stabiel te stromen en gassen gemakkelijk af te voeren.

- Selecteer hoogwaardige lossingsmiddelen en gebruik een redelijke hoeveelheid.

2. Krimpporositeit

Krimpporositeit wordt gevormd tijdens het afkoel- en stollingsproces van gieten, en metaallegeringen krimpen bij afkoeling. Daarom is er een grote kans dat dit defect optreedt zonder adequate voorzorgsmaatregelen. Het wordt echter een defect wanneer ongelijkmatige krimp de vorm vervormt of gaten in de gietvorm veroorzaakt.

Krimpporositeit kan optreden als open krimp, kromtrekken en gesloten krimp, wat de spanning van het metaal beïnvloedt. Je zou dit defect zien als hoekige randen, en ze kunnen ook gepaard gaan met scheuren of dendritische breuken.

Oorzaken:

- Onredelijk ontwerp van het koelsysteem.

- Matrijs te vroeg geopend.

- Een extreem hoge schenktemperatuur gebruiken.

Oplossingen:

- Verbeter de algehele gietstructuur.

- Ontwerp het lopende (poort)systeem opnieuw om stijgbuizen te hebben die een continue stroom van gesmolten metaal mogelijk maken.

- Plaats interne koelingen, koelspiralen of ribben om de warmteafvoer te vergroten.

- Pas de giettemperatuur aan om totale volumetekorten te verminderen.

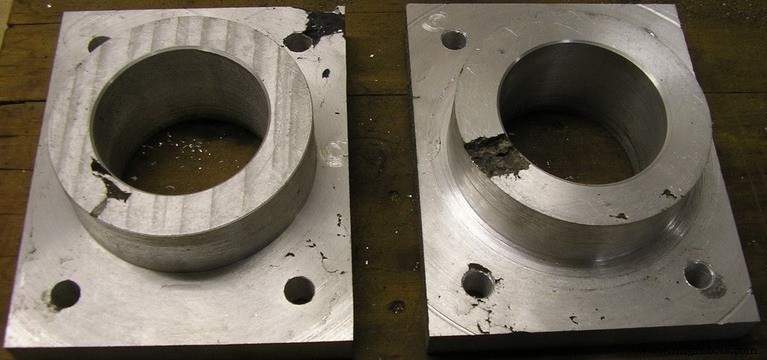

3. Inclusies

Dit zijn onregelmatig gevormde gaten in het gietstuk of op het oppervlak. Bij insluitsels zijn er ongewenste deeltjes zand, materiaal, slak of deoxidatieproduct in het metalen gietstuk. Insluitsels kunnen de mechanische functies van metaalgieten beïnvloeden en kunnen worden geïdentificeerd met behulp van röntgenfoto's of UT.

Oorzaken:

- Onzuiverheden van het metaal als gevolg van onjuiste zuivering of afvalvervuiling.

- Lage ovenlading zuiver.

- Interactie van het metaal met de omringende atmosfeer of met het oppervlak van de mal.

- Toevoeging van te veel grafiet in losmiddelen.

Oplossing s:

- Zorg ervoor dat de ovenlading zuiver is.

- Goede zuivering van metaalvloeistof met grondige verwijdering van slakken.

- Maak de matrijsholte en pollepels goed schoon.

- Als lossingsmiddelen grafiet bevatten, zorg dan voor gelijkmatig mengen en roeren.

Oppervlakkig Dood Casting Defecten

Dit soort gietfouten zijn vaak zichtbaar en vernietigen het oppervlak van het onderdeel en de esthetische kwaliteit ervan. Ze omvatten:

1. Scheurtjes

Scheuren ontstaan wanneer het materiaal breekt als gevolg van spanning binnen en buiten het materiaal. Ze verschijnen als onregelmatige of lineaire patronen op de spuitgietoppervlakken. De eerste scheur ontstaat tijdens het proces van afkoelen en stollen.

Het komt voor omdat materialen met holtegeometrie in hun natuurlijke staat niet kunnen krimpen. Hierdoor ontstaan door restspanning scheuren of vervormingen in de matrijs. De tweede vorm van scheurvorming treedt op als gevolg van externe kracht op het onderdeel. De krachten komen van de snijfase of mal tijdens het uitwerpen van het onderdeel.

Scheuren zijn het gevolg van onjuiste legeringselementen in de vormlegering. Daarom wil je tijdens het smelten de juiste legeringselementen gebruiken. Ook het optimaliseren van de componentstructuur en het zorgen voor een uniforme wanddikte zal dit defect voorkomen. Een uitgebalanceerde uitwerping van spuitgietonderdelen is ook een goede oplossing voor dit gietdefect.

2. Koude Sluiting

Hier zijn er onregelmatige lineaire lijnen op het oppervlak van de cast. De lijnen zijn smal en klein, met gladde randen die zich kunnen uitstrekken met externe krachten. Koudgesloten defecten bij spuitgieten onder druk treden op wanneer er een onjuiste versmelting is van twee vloeibare metalen fronten in de matrijsholte. Daardoor blijft er een zwakke plek over op het onderdeel.

Lage gesmolten temperatuur, lage injectiesnelheid, onredelijk ontwerp van poortsysteem en slechte vloeibaarheid van legering zijn enkele van de oorzaken van koude sluiting. Visuele inspecties zullen u helpen dit defect te ontdekken. Een goede manier om koude sluiting te voorkomen, is door de temperatuur van de mal en het gesmolten metaal te verhogen. Je kunt ook de grootte en positie van het spel veranderen terwijl je de plunjersnelheid verhoogt.

3. Netwerkscheuren

Netwerkscheuren verschijnen als haar- of netachtige depressies en uitsteeksels op het oppervlak van het gegoten onderdeel. Het uitsteeksel van de matrijs breidt zich uit met een toename van de spuitgiettijden. Het kan optreden als gevolg van een ruwe matrijsholte, hoge vultemperatuur, onjuist gietmateriaal en onjuiste warmtebehandelingen.

Uw spuitgietvormmateriaal en warmtebehandelingsproces moeten voldoende zijn om dit defect te voorkomen. Bovendien moet u zorgen voor een gelijkmatige en voldoende verwarming van de matrijs om interne spanningen weg te nemen. De thermische balans van de matrijsholte moet worden gewaarborgd met de juiste koelmethoden. U wilt een goede ruwheid voor het spuitgietproces. Daarom moet u de matrijsholte en het poortsysteem regelmatig polijsten.

4. Slepen en solderen

Drags zijn defecten die parallel aan de richting van de opening van de matrijs optreden. Ze verschijnen als stripachtige krassen op het oppervlak van de gietcomponenten. Solderen is het resultaat van abnormaal plakken van de matrijsholte en metaallegering. Het verschijnt als overtollig of ontbrekend materiaal op sommige delen van het onderdeel.

Deze defecten bij het spuitgieten onder druk worden veroorzaakt door oververhitte gesmolten legering, schade aan het oppervlak van de matrijsholte of onvoldoende trekhoeken. Een onredelijk injectiemechanisme en een slechte kwaliteit van het lossingsmiddel kunnen deze defecten ook veroorzaken.

Het is dus het beste om hoogwaardige lossingsmiddelen te gebruiken en uw uitwerpmechanisme te optimaliseren. Als er schade is aan het oppervlak van de matrijsholte, zorg er dan voor dat u de juiste reparaties uitvoert. U kunt ook de richting van de poort aanpassen om de matrijskernen in de juiste staat te houden.

5. Knippert

Dit spuitgietdefect geeft dunne, onregelmatige metalen plaatvormen op het gegoten onderdeel. Enkele van de oorzaken zijn hoge injectiesnelheid, hoge vijltemperatuur, vuil afval op het scheidingsoppervlak en onvoldoende klemkracht van de matrijs. Daarom moet u de juiste verwerkingsparameters gebruiken en zorgen voor regelmatig onderhoud van de matrijs om dit defect te voorkomen.

6. Blister s

Spuitgieten omvat het samenpersen van de lucht in de machine en het uitwerpen van het onderdeel uit het gietstuk met een vacuümklep, overloop of ontluchting. De lucht die binnenin achterblijft, lost gelijkmatig op in het gesmolten metaal. Turbulenties maken de lucht geconcentreerd, waardoor een hogedrukholte ontstaat - blaren.

Dit defect in het spuitgieten onder druk blijft verborgen als de temperatuur van het onderdeel laag is, waardoor de sterkte van het onderdeel afneemt. In een geval waar de temperatuur hoog is, zie je luchtbellen op het oppervlak. Daarom moeten uw spuitgietparameters voldoende zijn. U moet ook uw poortsysteem optimaliseren om goede ventilatieprestaties te garanderen.

7. Vervorming

Dit gebeurt wanneer de vorm van het laatste onderdeel niet overeenkomt met de tekening. Vervorming treedt op als gevolg van onjuiste verwijdering van de poort, slecht gegoten ontwerp, voortijdige opening van de mal, ontoereikende uitwerpmechanismen en slepen tijdens het uitwerpen van het gietstuk.

Daarom moet u ervoor zorgen dat u een geschikt poortverwijderingsmechanisme kiest. Pas bovendien de openingstijd van de mal aan om stijfheid te garanderen. Het optimaliseren van structurele gietontwerpen en het verwijderen van ongunstige demolding-factoren helpen ook om dit defect te voorkomen.

8. Vloeisporen

Dit zijn strepen en niet-richtingslijnen op het oppervlak van het spuitgietonderdeel die in kleur verschillen van de basis van het gietstuk. Het vloeibare metaal dat de holte binnenkomt, vormt vaak een dunne, onvolledige laag die kan worden gevuld met gesmolten metaal. Deze vulling laat sporen achter op het onderdeel.

Andere oorzaken van vloeisporen zijn onder meer een lage matrijstemperatuur, een lage vuldruk, een teveel aan smeermiddel of lossingsmiddel voor de mal, en een kleine dwarsdoorsnede. Daarom moet u de matrijstemperatuur verhogen, de injectiesnelheid, het dwarsdoorsnede-oppervlak en andere gietparameters aanpassen.

9. Korte vulling

Bij dit defect bij het spuitgieten onder druk kunnen sommige materialen op het oppervlak van het gietstuk ontbreken. Het treedt op als gevolg van slechte vloeibaarheid van metaallegering, lage vultemperatuur, lage injectiedruk, slechte vulomstandigheden en overmatig gebruik van smeermiddelen.

Een goede manier om korte vulling te voorkomen is door de juiste metaallegering te kiezen. Het zou helpen als u ook de matrijs- en vultemperatuur verhoogt, evenals de injectiesnelheid en -druk. Het verbeteren van het ontwerp van het poortsysteem en het omleiden van de metalen vloeistofstroom helpt ook om kort vullen te voorkomen.

10. Lamineren s

Laminaties zijn afkomstig van de overlapping van twee lagen die tijdens het vulproces worden gescheiden. Deze gebreken bij spuitgieten onder druk zijn moeilijk te detecteren. Ze verschijnen na voorbewerkingen zoals zandstralen en tuimelen.

De impact tussen het gieten en de inzetstukken tijdens deze fasen zorgt ervoor dat de zinklaag wordt opgetild. Als gevolg hiervan kunnen vuil en vloeistoffen in het midden van deze lagen worden verborgen. De verborgen stoffen kunnen aan het oppervlak verschijnen tijdens oppervlakteafwerkingsprocessen zoals galvaniseren en schilderen, waardoor het resultaat verslechtert.

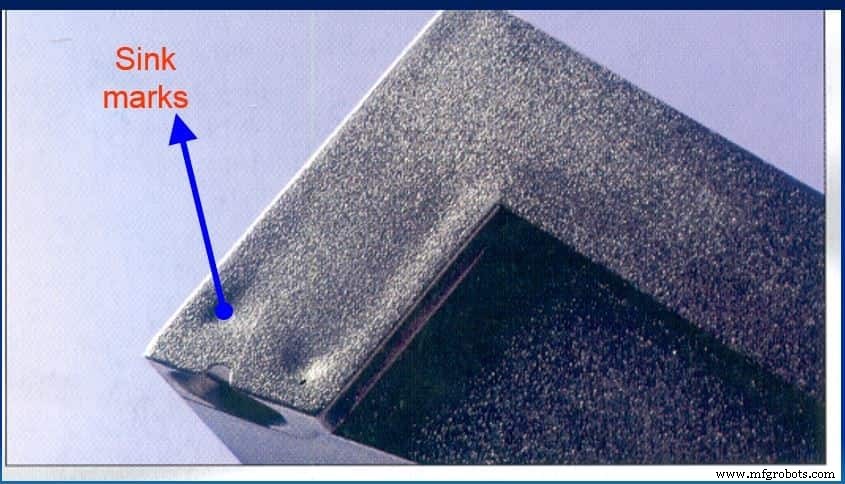

11. Gootstenen

Dit zijn depressies op het oppervlak van het gietstuk samen met de dikwandige gebieden. Spoelbakken worden veroorzaakt door de lage druk van de injectie, ongelijke gegoten wanddikte, gedeeltelijke oververhitting van de matrijs en korte drukhoudtijden.

U kunt een gelijkmatige wanddikte garanderen door gietontwerpen te optimaliseren. Bovendien kunt u putten voorkomen door de ontluchtingsprestaties van de matrijsholte te verbeteren en de injectiedruk te verhogen. Het verhogen van de drukhoudtijd is ook een effectieve methode.

Tips om te vermijden Defecten bij spuitgieten

Spuitgietfouten treden om verschillende redenen op. Een goede gids voor het ontwerpen van gietvormen effectief zal zijn. De volgende 'eerste principe'-tips zullen u echter helpen deze defecten te voorkomen:

Een effectief beoordelingssysteem

Een effectief beoordelingssysteem zou u vertellen of u defecten vermindert of dat de situatie erger wordt. Het beoordelingssysteem helpt u te weten of u correcties nodig heeft. Dit is belangrijk omdat je het defect wilt aanpakken voordat het het climaxniveau bereikt.

Gasporositeit, krimp en insluitsels zijn grote gebreken bij het spuitgieten onder druk en vereisen een oordeel om de ernst ervan te kennen. Omdat je iets niet kunt verbeteren zonder het te meten, heb je een effectief beoordelingssysteem nodig om deze gebreken te voorkomen.

Rechter wanddikte

Wanddikte speelt een grote rol bij gietfouten, waarbij verschillende wanden verschillende resultaten opleveren. Een dunne wand zorgt ervoor dat de metaallegering bevriest, waardoor de vervorming wordt versterkt. De minimale wanddikte voor magnesium en aluminium is 1,5 – 2,5 mm en 1,0 mm voor zink.

Juiste vultijd

De vultijd begint wanneer de legering voor het eerst de poort bereikt en eindigt wanneer de holte is gevuld. Hier is een gids voor maximale vultijd voor de meeste castings:

| Legering | Dunne muur <2mm | Gemiddelde muur >2 mm |

| Aluminium Ongeveer 2 kg | .09 seconden | .1 seconden |

| Zink Ongeveer 1,4 kg | .03 seconden | .05 seconden |

| Magnesium Ongeveer 1 kg | .02 seconden | .03 seconden |

U kunt de juiste vultijd voorspellen met behulp van de PQ2-berekening. De berekening voorspelt veranderingen in poortsnelheden en vult de tijd door een van deze te veranderen:

- Poortgebied

- Plunjermaat

- Hydraulische machinedruk

- Instelling zuigersnelheid

Juist metalen stroompatroon

De sleutelfactor bij het ontwerp van de poort is de metaalstroom, die een functie is van ontwerpnormen. Deze eenvoudige stappen helpen u het juiste metaalstroompatroon te gebruiken:

- Gebruik de PQ2-berekening om de poortgrootte en plunjer te bepalen, zorg ervoor dat u de juiste vultijd, poortsnelheid en holtedruk gebruikt

- Verdeel de cast vervolgens in zones

- Verdeel de poorten zodat elke zine tegelijkertijd wordt gevuld

- Flow over de cast

- Vermijd het mengen van gietfouten

Juiste matrijstemperatuur

Je moet de juiste temperatuur gebruiken om gietfouten te voorkomen. Lage temperaturen koelen het vloeibare metaal en kunnen het oppervlak aantasten door het gestolde deel te vergroten. Een hoog percentage vast metaal zorgt ervoor dat de stroom stijf is en niet goed zal mengen. Als gevolg hiervan kan er sprake zijn van koude stroming, wat leidt tot defecten.

Werken met RapidDirect tot Vermijd Defecten bij spuitgieten

Inzicht in spuitgietfouten en de oorzaak ervan is essentieel om de kwaliteit van onderdelen te garanderen. Er is echter veel meer te weten, dus het is het beste om samen te werken met een expert in spuitgieten. RapidDirect biedt de beste op maat gemaakte spuitgietdiensten met eersteklas materiaal, professionele technici en geavanceerde processen.

Wij benaderen uw project met als doel de beste kwaliteit te garanderen. Ook onze machinisten bewaken het proces continu. Zo zijn we in staat om inefficiënte processen te verwijderen en alleen hoogwaardige technieken te gebruiken. Upload vandaag nog uw ontwerpbestand en ontvang direct een offerte.

Veelgestelde vragen

Hoe kunt u gietfouten verminderen?U kunt gietfouten voorkomen door een effectief beoordelingssysteem te gebruiken. Gebruik de juiste wanddikte. matrijstemperatuur en metaalstroompatroon zijn ook effectieve oplossingen.

Waar is spuitgieten goed voor?Het spuitgietproces is populair voor het maken van componenten in de auto-industrie. Ontwerpers en fabrikanten gebruiken dit proces ook om decoratieve hardware en andere kleinere componenten te maken.

Hoe verwijder je porositeit in gietstukken?Een goed matrijsontwerp zal u helpen de gasporositeit te verwijderen. U kunt dit defect ook verhelpen door voor het gieten stikstof aan het aluminiummetaal toe te voegen. Een voldoende aanspuit- en loperlengte zorgt voor een stabiele legeringsstroom om gassen gemakkelijk af te voeren.

Industriële technologie

- Top 4 Amerikaanse productie-uitdagingen en hoe deze te overwinnen

- 7 uitdagingen op het gebied van digitalisering van de productie - en hoe deze te overwinnen

- Zeven Last-Mile Delivery-uitdagingen en hoe ze op te lossen

- Vier soorten cyberaanvallen en hoe u ze kunt voorkomen

- Top 4 redenen voor VFD-falen en hoe ze te voorkomen

- 4 belangrijke oorzaken van uitval van schakelapparatuur en hoe deze te vermijden

- 9 Veelvoorkomende lasproblemen en hoe u ze kunt oplossen

- Gietdefecten:soorten, oorzaken en oplossingen

- Hoe u niet-bevochtigende defecten kunt voorkomen?

- Belangrijkste oorzaken van machinestoringen en hoe ze te voorkomen

- Valvallen bij machinebewaking en hoe u ze kunt voorkomen