Spuitgietmatrijs:een gedetailleerde handleiding voor spuitgietmatrijs

Spuitgieten is een belangrijk proces voor toepassingen in verschillende industrieën. Een essentieel onderdeel van het spuitgietproces is de spuitgietmatrijs. De vorm en eigenschappen van de mal beïnvloeden de eigenschappen van het eindproduct.

Daarom is het nodig om het ontwerp van de spuitgietmatrijs te begrijpen. Dit zal u helpen bij het ontwerpen en kiezen van de juiste mal voor uw spuitgietprojecten. Bovendien kunt u er zeker van zijn dat het eindproduct zal voldoen aan unieke fabricage-eisen.

Dit artikel geeft u dus een gedetailleerd overzicht van de verschillende soorten gegoten gereedschappen. Je leert ook hoe je een mal ontwerpt en met welke factoren je rekening moet houden bij het maken van spuitgietgereedschap.

Waarom is schimmel belangrijk voor spuitgieten?

Het ontwerp van de gegoten mal speelt een cruciale rol in de vorm van het onderdeel. Bovendien beïnvloedt het de kwaliteit, uniformiteit en configuratie van de componenten van het spuitgietproces .

Verkeerde specificaties kunnen leiden tot materiaal- of gereedschapscorrosie. Niettemin kan een goed matrijsontwerp de tijd en efficiëntie van het product verhogen. Uiteindelijk zal de kwaliteit van de matrijsstructuur bepalen of de productie soepel zal verlopen en de gietstukken van de beste kwaliteit zijn.

Bovendien weerspiegelt het ontwerp van het gegoten gereedschap in wezen de verschillende factoren die tijdens de productie kunnen optreden. Daarom moet u tijdens het ontwerp de structuur van een gietstuk analyseren. Het is ook essentieel om de archiveringsvoorwaarden onder de knie te krijgen, kritische procesparameters te implementeren en andere economische effecten in overweging te nemen. Dit zorgt ervoor dat spuitgietgereedschappen kunnen voldoen aan de essentiële productievereisten.

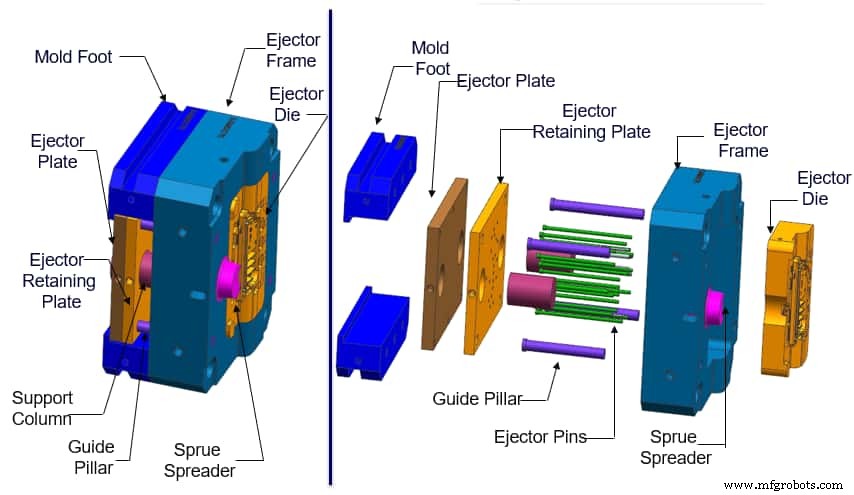

Matrijs voor spuitgieten Componenten

Het begrijpen van de spuitgietmal begint met kennis van de malstructuur. De essentiële gegoten matrijscomponenten omvatten:

· Molding Systeem

Dit omvat de holte, kern, inzetstukken, schuiven en inzetpennen. De spuitgietholte bepaalt de gietvorm als de bewegende kern sluit.

· Mold Base-systeem

De belangrijkste componenten van het gegoten basissysteem zijn stalen platen en frames. Dit systeem combineert verschillende delen van de mal en maakt installatie van de mal op de spuitgietmachine mogelijk.

· Uitwerpsysteem

Dit systeem werkt om onderdelen uit de mal te werpen. Deze onderdelen omvatten uitwerp-, teruggestuurde en geleideonderdelen.

· Runner-systeem

Het runnersysteem maakt verbinding met het spuitgietgedeelte en de drukkamer. Zo geleidt het het metalen materiaal in een bepaalde richting in de matrijsholte. Dit systeem heeft een directe invloed op de druk en snelheid van gesmolten metaal. De componenten van het runnersysteem zijn een runner, een sprue, een binnenpoort, enz.

· Overloopsysteem

Dit kanaal verwijdert lucht uit de drukkamer. Over het algemeen zijn de primaire componenten overloopsleuven en ontluchtingssleuven. Fabrikanten installeren echter ontluchtingspluggen in de diepe holtes om de ontluchtingsomstandigheden te verbeteren.

· Overige

Andere onderdelen van de spuitgietmatrijs zijn onder meer positioneringsonderdelen om onderdelen correct in de matrijs te plaatsen. Daarnaast zijn er pennen en bouten voor bevestigingsdoeleinden.

Soorten spuitgietmatrijzen

Er zijn verschillende soorten spuitgietgereedschappen en ze hebben verschillende functies, afhankelijk van de vereisten. Ze omvatten:

Prototyping sterft

Een belangrijke investering in spuitgieten is een volledig uitgeruste, op maat gemaakte matrijs. Daarom helpt een prototype-dobbelsteen bij het maken van een flink aantal afgietsels om te testen voor de verschillende onderdelen. De prototypingstrategieën zijn zwaartekrachtgieten, machinaal bewerkte hog-outs en 3D-geprinte onderdelen. Ze brengen echter compromissen met zich mee op het gebied van eigenschappen, tolerantie en ontwerp.

Een prototype voor spuitgieten onder hoge druk is uw beste optie wanneer u dezelfde legering, eigenschappen, hetzelfde proces en dezelfde geometrie nodig heeft voor de productie. Prototyping matrijzen kunnen gebruik maken van voorgehard, ongecoat gereedschapsstaal en gestandaardiseerde componenten. Hierdoor kunnen ze in korte tijd en tegen lagere kosten worden geproduceerd.

In tegenstelling tot andere productietechnieken maken deze matrijzen ook gebruik van minder efficiënte uitwerp- of koeltechnieken. Daarom moet u er rekening mee houden dat het gereedschap niet lang meegaat en dat de matrijs niet zo efficiënt zal zijn als een productie. Dit zal echter geen probleem zijn als je maar een kleine hoeveelheid casting nodig hebt.

Snelle gereedschapsmatrijzen

Rapid tooling verwijst naar wisselplaten en matrijzen die zijn geproduceerd met methoden met kortere doorlooptijden dan conventionele methoden. In tegenstelling tot ruwe bewerking en warmtebehandeling, zijn de snelle gereedschapsmethoden selectieve lasersintering, directe metaalafzetting, laserontworpen netvorming, enz.

Daarom zou je verwachten dat het maken van deze gegoten gereedschapsmallen veel sneller gaat. Fabrikanten kunnen deze matrijzen gebruiken als prototype matrijzen of als productie matrijzen. De meest haalbare keuze hangt af van de vereisten voor het productievolume.

Productie sterft

Deze matrijzen zijn de meest voorkomende soorten spuitgietmatrijzen. Productiemallen zijn essentieel wanneer al het ontwerp is voltooid en klaar is om in een authentiek product te worden gelanceerd.

We kunnen hebben:

- Stempels met één holte zonder glaasjes

- Stempels met meerdere holtes met verschillende dia-opties

Het spouwmateriaal is van hoogwaardig staal en wordt vaak vastgehouden in een houderblok. Het ontwerp van productiematrijzen zorgt ervoor dat ze kritische afmetingen hebben. U kunt er dus zeker van zijn dat ze de vereiste bewerkingsspecificaties toestaan.

Eenheid sterft

De unit-matrijs is een speciaal type spuitgietmatrijs. Een houder voor een gegoten eenheid houdt de matrijzen van de eenheid of de holte die eigendom is van de klant in de holte intact. We kunnen zowel enkele als dubbele houders hebben. Typische voorbeelden van de afmetingen van holteblokken die de matrijzen bevatten zijn 8 x 10, 10 x 12, 12 x 15 en 15 x 18 (allemaal in inches).

De matrijzen van de unit maken gebruik van generieke stukken die worden gebruikt voor minder complexe componenten met een laag volume. Een aangepaste matrijs is effectiever voor onderdelen met een groter volume en een complexe geometrie. Deze matrijzen zijn speciaal ontworpen voor een onderdeel en bieden maximale controle en efficiëntie.

Trim Dies

CMW gebruikt trimmatrijzen voor productie van grote volumes en de productiematrijzen. De trimmatrijs snijdt de flitser, loper en overloop van het onderdeel af zodra het gieten voltooid is. Sommige trimmatrijzen hebben hydraulisch bediende bewegingen of nokken nodig, terwijl andere functies voor openen en sluiten nodig hebben om de flitser effectief te verwijderen.

Deelgeometrie verhindert de mogelijkheid om de flitser met een trimmatrijs volledig te verwijderen. In deze situatie zijn hand-ontknipperstrategieën en aangepaste trimservice dus een ideale optie.

Heeft u modern ogende onderdelen nodig die sterker en duurzamer zijn? Kies een spuitgietproces waarvoor gereedschap nodig is om uw onderdelen voor eindgebruik te produceren. En het goede nieuws is dat de spuitgietdiensten van RapidDirect u een totaaloplossing bieden.

Matrijsontwerpproces voor spuitgieten

In deze sectie wordt het proces beschreven dat betrokken is bij het ontwerpen van een matrijs voor hogedrukspuitgietprojecten. Het proces heeft vijf brede categorieën:

Voorfase

Voordat de mal wordt ontworpen, is het belangrijk om de maakbaarheid van het onderdeel te controleren met behulp van spuitgiettechnologie. Deze fase omvat het beoordelen van de uitvoerbaarheid van het product vanuit een geometrische en dimensionale.

Dimensionale weergave :Het is nodig om de afmeting van het onderdeel en het aantal holtes dat nodig is voor elk gietstuk te weten. Dit zal helpen om de openingskracht en het volume van het gietstuk te kennen. De kennis van deze data zal haalbaarheidsstudies een stuk makkelijker maken.

Geometrische weergave :De geometrie van de onderdelen omvat het tekenen van de scheidingslijn. De scheidingslijn verdeelt de spuitgietmatrijs in tweeën, waardoor de mal gemakkelijk kan worden geopend en uitgeworpen. Verder is het oppervlak van onderdelen afhankelijk van hun positie vanaf scheidingslijnen. Daarom moeten oppervlakken worden ontworpen in de richting van de opening van de mal.

De geometrische tolerantie van aanhalingstekens op het 2D-model kan behoorlijk moeilijk te produceren zijn vanwege de krimp die wordt veroorzaakt door metaalkoeling. Hoe hoger het aantal aanhalingstekens, hoe moeilijker het is om dezelfde waarde op de casting te krijgen. Daarom kunt u doorgaan met het ontwerp van de gegoten matrijs zodra u de produceerbaarheid van het onderdeel heeft bevestigd.

Aantal gaatjes

Om het aantal holtes te weten, moet u rekening houden met het aantal te produceren stukken, de oriëntatie van de holte en de hypothetische cyclustijd. Op deze manier kunt u de beste optie kiezen tussen een matrijs met meerdere holtes of een mal met één holte.

Houd er bij het kiezen van een mal met meerdere holtes rekening mee dat, afgezien van het feit dat de uitwerpfasen en de complexiteit van het vullen toenemen, het productieproces kan worden beïnvloed door de afmetingen van de holte en de plaatsing van het product.

Projectiegebied

Het projectiegebied is het oppervlak dat is verkregen door de projectie van holtes op het plan. Het staat loodrecht op de richting van de matrijsopening. Het projectiegebied is een essentieel onderdeel van de ontwerpfase. Het relateert de openingskracht van het gesmolten metaal aan de matrijswanden. Dientengevolge zal de sterkte van de kracht afhangen van de oriëntatie van de vormdimensie. Een sterke kracht zal een overloop van materiaal veroorzaken, wat resulteert in de vorming van bramen.

Daarom moet u de krachten schatten die door het gesmolten metaal worden geproduceerd om dit gietdefect te voorkomen. De kracht is het product van specifieke machinedruk, projectiegebied en vooraf ingestelde veiligheidsfactoren. De factor biedt een grotere marge om de maximale druk na het vullen tegen te gaan. Veel mensen noemen het een waterslag.

Aan het einde van het proces brengt de machine de dynamische en statische kracht over. Zo is er de productie van een drukpluk die de kracht van de sluitmachine moet absorberen. Deze sluitkracht is afhankelijk van de slagmaat en het persmodel.

Volume en vorm van de dobbelsteen

Het volume en de vorm van de matrijs zijn essentieel voor het ontwerp van de matrijs. Houd er naast het gewenste volume rekening mee dat de grote onderdelen zullen krimpen door een langere afkoeltijd, waardoor de krimpsnelheid toeneemt. Daarom is het nodig om de vormholten dienovereenkomstig te dimensioneren.

Bovendien is het raadzaam om rekening te houden met verschillende variabelen die van invloed zijn op de uiteindelijke vormgrootte. De belangrijkste factoren om te overwegen zijn:

Injectiekanalen :De grootte van injectiekanalen varieert met het aantal holtes en de positie van poorten en stukken. De vorm van injectiekanalen moet voldoen aan bepaalde vereisten op het gebied van vloeistofdynamica. Fabrikanten verkleinen bijvoorbeeld de sectie om correct aan de matrijswand te hechten wanneer ze in de richting van gesmolten metaal bewegen. Door de krimp is er een versnelde flux en komen ze los van de wanden. Een gladdere buitenlaag voorkomt turbulentie, luchtinsluitingen en andere defecten.

Type matrijssluiting :Het openen/sluiten van de matrijs is de duidelijkste matrijssluiting. Het is het beste voor producten met strakke, eenvoudige vormen die gemakkelijk kunnen worden uitgeworpen. Het is echter niet de beste optie voor onderdelen met een complexe geometrie. Producten met een complexe geometrie zouden moeilijk te verwijderen zijn, dus de fabrikant moet de totale matrijsmaat vergroten.

Aanwezigheid van overlopen :Overlopen zijn kleine putjes die zijn ontworpen in strategische delen van de gegoten mal. Ze zijn belangrijk bij het verzamelen van de eerste metalen shots, omdat het vaak kouder is dan de volgende. Als gevolg hiervan kunt u koude ronden en andere soortgelijke esthetische defecten vermijden. Bovendien dienen overlopen als warmtebron, waardoor de matrijstemperatuur in kritieke gebieden voor het uiteindelijke gieten wordt verhoogd.

Simulatie via semi-empirische modi

Nadat de eerste ontwerpfase is voltooid, is de volgende fase de simulatie van het vullen van de matrijs met behulp van semi-empirische modi. De simulatie helpt bij het berekenen van de modaliteit van het vullen van mallen. Bovendien is de modaliteit afhankelijk van de functie van het gegoten stuk en het vulproces. Voor onderdelen met complexe structuren is het het beste om compactheid en mechanische weerstand te induceren. Ondertussen moet voor esthetische onderdelen de oppervlakteafwerking top zijn.

De kenmerken kunnen worden gewijzigd door de vultijd te variëren. Hoe sneller het vijlen, hoe hoger de kwaliteit van het oppervlak, terwijl een langere vulling de sterkte van de componenten vergroot. Zodra de analyse is voltooid, is het gemakkelijker om te zien of er castingproblemen zijn.

Het ontwerp van de aluminium spuitgietmatrijs begint met het analyseren van de maakbaarheid, vervolgens het berekenen van de krachten en het controleren van de injectiekanalen. De optimalisatie en het ontwerp van deze kanalen worden gedaan door middel van simulatie om de archiveringsmodus te kennen en elk probleem te detecteren. Na succesvolle afronding van deze fase kunt u doorgaan met het produceren van de ontworpen mal.

Te overwegen factoren voor het maken van perfecte spuitgietgereedschappen

Voordat u gegoten gereedschap maakt, zijn er enkele dingen waar u op moet letten bij het ontwerpen van gegoten gereedschap. Ze omvatten:

Die Draft

De diepgang is de mate waarin je met een malkern kunt knoeien. U hebt een precieze trek nodig om het gietstuk veilig van de matrijs te verwijderen. De diepgang is echter niet constant en varieert afhankelijk van de hoek van de muur. Zo kunnen kenmerken zoals het type gesmolten legering dat wordt gebruikt, de diepte van de mal en de vorm van de mal het hele proces beïnvloeden.

Een andere factor die de tocht kan beïnvloeden, is de vormgeometrie. Over het algemeen moeten onaangeboorde gaten worden getapt vanwege het risico op krimp. Evenzo hebben binnenmuren meer teken nodig dan buitenmuren, omdat binnenmuren de neiging hebben om te krimpen.

Filets

Een filet is een concave overgang die helpt om een schuin oppervlak glad te strijken. Een gebogen oppervlak verstoort het gietproces, dus plooien hebben filets om een geslepen rand te produceren en het risico op productiefouten te beperken. Hoewel er een uitzondering is op de scheidingslijnen, kunt u filets toevoegen aan elk deel van de mal.

De filet verlengt de levensduur van het gereedschap. Om continuïteit van gladheid mogelijk te maken, maakt u een filet met een constante straal. Bovendien hebben gereedschappen met een diepe binnenkant grotere filets nodig.

Scheidingslijnen

Scheidingslijnen, ook wel scheidingsvlakken genoemd, verbinden verschillende matrijsdelen met elkaar. Als de scheidingslijn vervormd is door werkbelasting of verkeerd is gepositioneerd, kunnen materialen door de ruimte tussen de vormstukken gaan. Dit kan leiden tot overmatige en niet-uniforme naden.

Bazen

Bosses zijn gegoten knoppen die dienen als afstandhouders of bevestigingspunten in gegoten gereedschappen. Productie-industrieën voegen meestal een gat toe aan de interne structuur van de baas om ervoor te zorgen dat de muren een uniforme dikte hebben. Het is een uitdaging om bazen met metaal te vullen, en daarom zijn ribbels en fileren essentieel om dit probleem op te lossen.

Ribbetjes

Spuitgietribben om de sterkte van het materiaal te verbeteren voor een product zonder de gewenste wanddikte. Selectieve plaatsing van de ribben verbetert het vulvermogen en verlaagt het productgewicht. Het vermindert ook het optreden van ongelijkmatige dikte en spanningsscheuren.

Gaten en ramen

Het hebben van gaten en vensters in een aluminium spuitgietvorm zorgt voor het creëren van substantiële tocht en het gemakkelijk verwijderen van een voltooide mal. Functies zoals flashovers, cross feeders en overflow zijn echter noodzakelijk om materiaalstroom en ongewenste cast in de gaten te voorkomen. Gaten en ramen behoren tot de essentiële dingen in ontwerpgeometrie. Ze beïnvloeden de stroom van gesmolten metaal en spelen een cruciale rol in de uiteindelijke kwaliteit van het product.

Symbolen

Fabrikanten voegen bij het spuitgieten altijd productlogo's of merknamen toe aan het matrijsontwerp. Sommige gietstukken hebben een datum om een batch van een andere batch te onderscheiden. Hoewel symbolen het ontwerpproces niet ingewikkeld maken, kunnen ze de productiekosten verhogen. Voor een verhoogd logo is voor elk gefabriceerd onderdeel een ander metaal nodig, terwijl voor een ingesprongen symbool minder metaal nodig is.

Wanddikte

Spuitgietstukken hebben een dunne wand die geen snelle en harde regels kent voor maximale en minimale wanddikte. Het is noodzakelijk om door het hele onderdeel een uniforme wanddikte te creëren. Uniformiteit zorgt voor een soepele metaalstroom bij het vullen en vermindert vervorming als gevolg van afkoeling en krimp. Het belangrijkste doel is dat de spuitgietmatrijs wordt gevuld vóór het stollingsproces om koude sluitingen te voorkomen.

RapidDirect-achtervolging voor perfecte spuitgietonderdelen

Als u het ontwerp van de spuitgietmatrijs begrijpt, wordt uw spuitgietproject eenvoudiger. Het zal u ook helpen om wat tijd en geld te besparen. U hebt echter de service van experts nodig om de juiste tool voor de beste resultaten te krijgen. RapidDirect biedt de beste precisie spuitgietdiensten voor op maat gemaakte metalen onderdelen, kwaliteitsgereedschap, experts en eenvoudige processen.

We hebben een breed scala aan materialen, productieprocessen en oppervlakteafwerkingsopties voor uw spuitgietonderdelen. Onze experts bieden u ook productiesuggesties om ervoor te zorgen dat u de meest effectieve oplossing krijgt. Na het plaatsen van de bestelling voor spuitgietonderdelen, zouden RapidDirect-productiepartners perfecte spuitgietgereedschappen produceren om de beste gegoten onderdelen te maken. Upload vandaag nog uw ontwerpbestand en ontvang direct een offerte.

Veelgestelde vragen

Is spuitgieten een permanente vorm?Voor permanente schimmel stroomt het metaal rechtstreeks vanuit het reservoir de holte in. Het gesmolten metaal wordt bij het spuitgieten onder hoge druk in de holte geperst.

Wat is de mal in spuitgieten?De mal bestaat uit twee delen:de uitwerper en het stationaire deel. Het bevat de ruimte die de afmeting en contour van het gietstuk vormt. De mal is ook bekend als de matrijs en ze zijn gemaakt van gehard staal om te voldoen aan de vormvereisten van het spuitgietonderdeel.

Hoe worden mallen gemaakt voor spuitgieten?Bij de productie van matrijzen wordt een gesmolten metaal onder hoge druk in een metalen matrijs geleid. Het maken van de mal gebeurt in secties zodat ze gemakkelijk kunnen worden verwijderd voordat ze in machines worden geplaatst, zodat de ene verwijderbaar is en de andere vast. Het gesmolten metaal zou door de holte gaan en dan stollen.

Industriële technologie

- Wat is niet-verbruikbare vormgieten?

- Wat is permanent gieten?

- Hoe gietijzer te lassen:een complete gids

- Een beginnershandleiding voor metaalgieten

- Matrijsgieten versus spuitgieten

- Temperatuurcontrole en invloed tijdens het spuitgieten

- Spuitgieten begrijpen

- Precisie gietgids

- Wat is CI-casting?

- Wat is een spuitgietmachine?

- Spuitgieten begrijpen