Wat is casten? gedetailleerde uitleg | De mechanische post

Het algemene proces van casten is als volgt:

- Metaal wordt verhit tot het vloeibaar is.

- Het vloeibaar gemaakte metaal wordt in vormen gegoten om het gesmolten metaal de gewenste vorm en grootte te geven.

- Het gesmolten metaal mag worden afgekoeld en stollen in de mal.

- Na het stollen wordt het onderdeel uit de mal gehaald, schoongemaakt en indien nodig onderworpen aan een ander bewerkingsproces.

Het gegoten onderdeel of onderdeel dat bij het stollen uit de mal wordt verwijderd, wordt Casting . genoemd . De fabriek of de werkplaats die gietstukken maakt, wordt een "gieterij" genoemd “.

In de industrie zijn er hoofdzakelijk twee soorten gieterijen:

- Jobbing gieterij

- Gevangen gieterij

1. Jobbing gieterij : Dit type gieterij is een onafhankelijke productiehub. Jobbing gieterijen produceren gietstukken op contract / orderbasis.

2. Gevangen gieterij: Deze gieterijen zijn exclusief eigendom. Omdat het bezitten van een gieterij niet goedkoop is, zijn gieterijen in gevangenschap meestal eigendom van grote bedrijven. Het is als een afdeling van het productieproces van een bedrijf. Captive Foundry produceert gietstukken volgens de behoeften van het moederbedrijf.

Castproces:

Stroomdiagram van het gietproces.

- Maak het patroon. Het materiaal van het patroon kan zijn:hout, metaal of plastic.

- Maak met behulp van patronen de mal en de benodigde kernen klaar.

- Klem de mal goed vast met de kernen goed in de malholte geplaatst.

- Smelt het te gieten metaal of de legering.

- Giet het gesmolten metaal/de holte in de vormholte.

- Laat het gesmolten metaal afkoelen en stollen. Haal het gietstuk uit de vorm. Deze bewerking wordt "Shake out" genoemd.

- Maak het gietstuk schoon en maak het af.

- Test en inspecteer het gietstuk.

- Verwijder de gebreken indien aanwezig en indien mogelijk (Redding van het gietstuk).

- Stress verlicht het gieten door warmtebehandeling.

- Inspecteer nogmaals de casting.

- De casting is klaar voor gebruik.

Patroon maken:

Het gietproces begint met het maken van patronen. Patronen worden gebruikt om mallen te maken voor het gieten waarin het gesmolten metaal zou worden gegoten. Patronen zijn de replica's van het product dat bedoeld is om te worden gegoten. Het patroon is iets groter omdat het allerlei toeslagen bevat. Sommige van de toeslagen zijn Krimptoeslag: Omdat metalen de neiging hebben om te krimpen bij stollen, moet het patroon iets groter worden gemaakt om de krimp te compenseren. Bewerkingsvergoeding : Het machinaal bewerken of afwerken van het gietstuk resulteert in het verwijderen van metaal, dus ontwerpen ontwerpers het patroon zo dat na alle bewerkingsprocessen het eindproduct de gewenste vorm en grootte zou hebben. Evenzo zijn er vele andere vergoedingen opgenomen in een patroon.  |

| Een houten patroon van een machineonderdeel. |

Materialen die worden gebruikt voor het maken van patronen zijn:

- Voor kleinschalige productie:hout zoals witte grenen, mahonie, esdoorn, berken en kersen worden gebruikt. Hout wordt gebruikt bij kleinschalige productie of wanneer er minder gietstukken moeten worden gemaakt. Houtpatronen zijn licht in gewicht, goedkoop in vergelijking met metalen patronen en kunnen gemakkelijk in de gewenste vorm worden gevormd. Dit maakt houtpatronen een betere keuze. Naast hout kan kunststof patroon als alternatief worden gebruikt.

- Voor grootschalige productie:metalen worden gebruikt voor het maken van patronen als het gaat om grootschalige productie. Ze zijn duurzamer dan houtpatroon en hebben een langere levensduur omdat ze bestand zijn tegen slijtage. Andere voordelen die metalen tot een geschikte optie maken, zijn dat metalen niet gemakkelijk vervormen, bestand zijn tegen ruwe behandeling, slijtvastheid, betere oppervlakteafwerking is mogelijk, corrosiebestendigheid (behalve ferrometalen) enz. Metalen zoals messing, aluminium, witmetaal en gietijzer hebben de voorkeur voor het maken van patronen.

Soorten patronen:

- Patroon uit één stuk

- Gesplitst patroon of tweedelig patroon

- Patroon met poortjes

- Patroon overnemen en slepen

- Veegpatroon

- Skeletpatroon

Lees ook:

- Wat is een draaibank

- Basistools voor workshops die u moet kennen

- Wat is GTAW- of TIG-lassen

- Industriële automatisering en zijn soorten

Moulding :

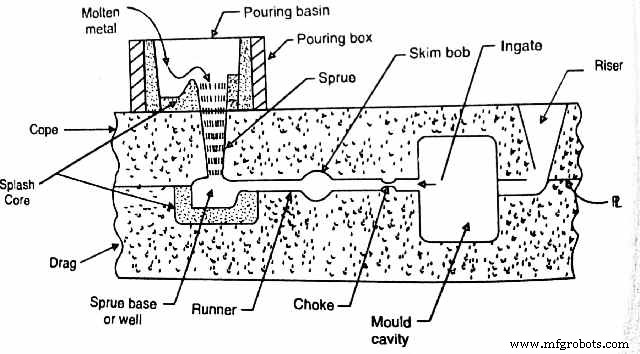

Nu het patroon gemaakt is, wordt het patroon gebruikt om er mal van te maken. Hoe ? laten we zien. Van alle vormprocessen wordt zandvormen het meest gebruikt voor gieten. Zandvormen zijn “wegwerp” of “eenmalig te gebruiken” vormen. Na het gieten wordt de zandvorm volledig vernietigd om het gietstuk uit de vorm te halen. Het zand wordt gemengd met bindmiddelen en additieven samen met water om de vormbaarheid van het zand te vergroten. Voor het voorbereiden van de mal wordt het vormmateriaal om het patroon gehouden. Zoals te zien is in de figuur, wordt het bovenste deel van de mal genoemd als kop en het onderste deel wordt genoemd als weerstand. De mal mag uitharden en het patroon wordt alleen uit de mal verwijderd om de aldus gecreëerde holte bloot te leggen voor het gieten van gesmolten metaal erin. Soorten zandvormen zijn:- Groene zandschimmel

- Droogzandschimmel

- Leemzandvormen

- CO2-schimmels enz.

De mal bevat de volgende elementen voor succesvol gieten:

Kern: Meestal gemaakt van zand, hout of metaal, wordt de kern gebruikt om gaten in het gietstuk te maken. De kern is een lichaam dat in de vormholte wordt geplaatst voordat de vorm wordt gesloten en het gesmolten metaal wordt gegoten. Kern helpt dus om een holte in het gietstuk te vormen. Gietbassin : Het is het reservoir aan de bovenkant van de spruw (in de kap) dat de stoom van gesmolten metaal ontvangt die uit de pollepel wordt gegoten. Sprue : Een spruw of een neerwaartse poort is een verticaal kanaal dat het gietbassin verbindt met lopers en poorten. Het is enigszins taps naar beneden gemaakt om het gieten te vergemakkelijken en, belangrijker nog, om een kleiner dwarsdoorsnede-oppervlak te hebben dat overeenkomt met de toename in snelheid van het gesmolten metaal wanneer het door het spuitgat stroomt. Dit voorkomt de turbulente stroming en daarmee het aanzuigen van lucht samen met de vloeistof in de vormholte. Sprue basis of put: Het is het reservoir aan de onderkant van de sprue. Het voorkomt overmatige zanderosie wanneer het gesmolten metaal de loper aan de sparrenbasis raakt. Ook is er een aanzienlijk verlies aan snelheid in de put. Loper: De loper is over het algemeen het horizontale kanaal waarvan de functies zijn om slakken op te vangen en de spruwbasis te verbinden met de poorten, waardoor het gesmolten metaal de vormholte kan binnendringen. Poorten: De poorten zijn de kanalen waardoor binnenkomend metaal direct de vormholte binnenkomt. Stijgers: De stijgbuis of voerkoppen zijn een onderdeel van het voersysteem. Dit zijn reservoirs van het gesmolten metaal die het metaal in het gietstuk zelf voeden terwijl het stolt, om krimpholten in het gietstuk te voorkomen.Als je dit bericht leuk vindt, laat het ons dan weten in de reacties en deel het met vrienden en familie via onderstaande sociale links.

Industriële technologie

- Lost-Foam vs Full-Mold Casting:wat is het verschil?

- De basisprincipes van centrifugaal gieten:wat u moet weten

- Wat is GMAW- of MIG-lassen? – uitgelegd | De mechanische post

- Wat is extrusie – gedetailleerde uitleg | The Mechanical post

- Wat is GTAW- of TIG-lassen? gedetailleerde uitleg | De mechanische post

- Wat zijn de belangrijkste soorten mechanische krachtoverbrengingssystemen?

- Wat is 5S? Een uitleg van de elementen van 5S voor een lean-cultuur

- Wat zit er in het productieproces?

- Investment Casting vs. Die Casting:wat zijn de verschillen?

- Zandgieten versus spuitgieten:wat zijn de verschillen?

- Wat is zandgieten?