Soorten chips bij het snijden van metaal [Opmerkingen bij PDF]

Tijdens het snijden van metalen in verschillende vormen en maten, is er materiaalverlies in de vorm van spanen. Verschillende snijprocessen resulteren in de productie van verschillende soorten chips. Daarom laat ik je in dit artikel de verschillende soorten spanen zien die je kunt vinden bij het bewerken van verschillende materialen.

Wat is chip in het metaalbewerkingsproces?

Om metaal de gewenste vorm en maat te geven, wordt met verschillende werktuigmachines en technieken extra metaal van het metalen oppervlak verwijderd. Dit verwijderde en vervormde metaal wordt een chip genoemd.

Laten we, voordat we dieper op de chip ingaan, eens kijken naar de basisterminologieën die worden gebruikt tijdens het snijden van metaal.

Harkgezicht:

Het is het gezicht van het gebruikte snijgereedschap.

Raakhoek:

- Het is de hoek tussen het spaanvlak en de normaal op het bewerkingsoppervlak.

- Een grotere spaanhoek zorgt voor beter snijden en vermindert ook de snijkracht.

- Maar het kan binnen een limiet worden verhoogd omdat het de metalen back-up die beschikbaar is bij de gereedschapshark vermindert en dus de sterkte van de tooltip en de warmteafvoer door het gereedschap vermindert.

- Het moet ongeveer 15 graden zijn en kan nul of negatief zijn als dat nodig is.

Opruimingshoek:

- Het is de hoek tussen de onderkant van het gereedschap (flankvlak) en het bewerkte oppervlak.

- De vrije hoek wordt gegeven zodat het gereedschap niet over het metalen oppervlak wrijft of het bederft.

- Het verhoogt de snijkrachten en wordt dus gebruikt in de orde van 5-6 graden.

- Het wordt ook wel reliëfhoek genoemd.

Chips-formatie:

- Wanneer het gereedschap in contact komt met het metalen oppervlak, vindt elastische compressie plaats en vervolgens plastische compressie van het metalen oppervlak in contact met het harkoppervlak van het gereedschap. Dit ontwikkelt afschuiving en uiteindelijk begint het meegeven of breken.

- Ten slotte stroomt het vervormde metaal of de spaan over het oppervlak van het gereedschap en wordt verwijderd.

- De chip wordt verwijderd en verder vervormd door wrijving, afhankelijk van de snijomstandigheden.

Soorten chips bij het snijden van metaal:

Er zijn drie basistypes van spanen in het metaalbewerkingsproces:

- Continue chips

- Discontinue fiches

- Continue chips met opgebouwde randen (BUE).

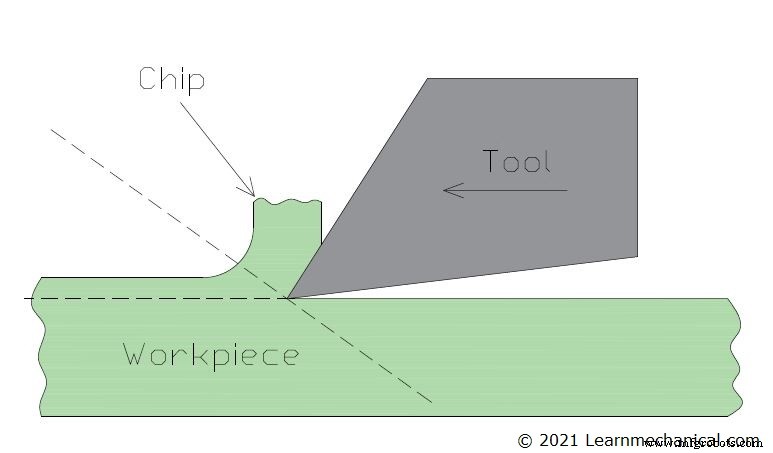

#1 continue chips:

Wanneer de tijdens het snijden gevormde spanen zonder intervallen zijn, worden dergelijke spanen continue spanen genoemd. Deze spanen worden gevormd wanneer een ductiel materiaal wordt gesneden, bijvoorbeeld staal.

Redenen voor de vorming van continue chips:

- De snijsnelheid moet hoog zijn :Voor de vorming van continue metaalspanen is het vereist dat de snijsnelheid of snijsnelheid hoog is. Als de snelheid hoog genoeg is, wordt het nieuwe materiaal afgesneden voordat de chip breekt.

- De hellingshoek moet groot zijn :Een grotere spaanhoek helpt bij de soepele stroom van metaalspanen, waardoor continue metaalspanen ontstaan.

- Het materiaal moet taai zijn:De taaiheid van een materiaal is een van de belangrijkste factoren bij de productie van continue spanen. Hoe groter de taaiheid, hoe meer continue spanen er worden geproduceerd.

- De wrijvingscoëfficiënt moet zo laag mogelijk zijn :Als de wrijvingscoëfficiënt hoog is, zal er een grote hoeveelheid warmte worden geproduceerd, waardoor het materiaal bros wordt en niet geschikt voor continue productie van spanen.

- Snijdiepte:De snedediepte voor het produceren van continue spanen moet laag zijn. Als de snedediepte groter is, zal deze neigen naar het breken van de spanen. Effecten van continue spanen en betere oppervlakteafwerking. Door de geringe snedediepte en hoge snijsnelheid is de verkregen oppervlakte-afwerking uitstekend in het geval van continue spanen.

- Laag stroomverbruik :Lage wrijvingscoëfficiënt en gebruik van smeermiddel zorgen ervoor dat er tijdens het snijden van metaal minder stroom wordt verbruikt in het geval van continue spanen.

- Betere standtijd: De levensduur van het snijgereedschap neemt toe naarmate het materiaal taai is, de wrijving is minder, en smeermiddelen worden gebruikt.

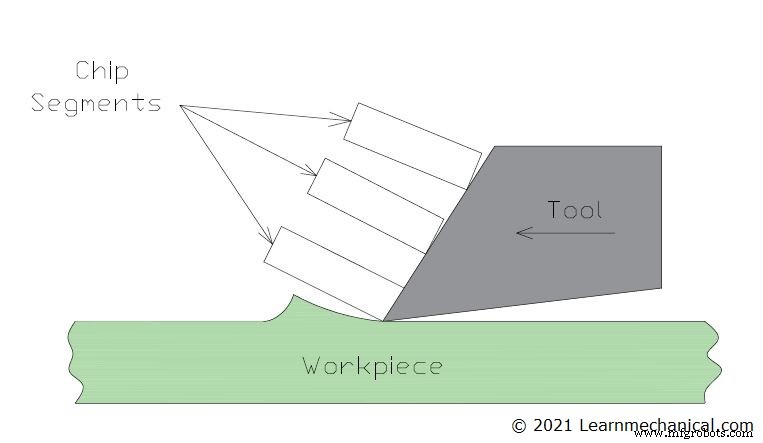

#2 Discontinue fiches:

Wanneer er een breuk of breuk van spanen is tijdens het metaalsnijden, worden dergelijke soorten spanen discontinue spanen genoemd. Deze spanen worden gevormd wanneer brosse materialen zoals gietijzer worden gesneden.

Redenen voor de vorming van discontinue chips:

- Lage snijsnelheid :Een lage snijsnelheid zorgt ervoor dat de spaan breekt voordat het snijgereedschap voortbeweegt. Dit veroorzaakt de productie van discontinue chips.

- lage hellingshoek :Een lage hellingshoek duwt de chip naar buiten in plaats van deze te buigen, waardoor discontinue chips worden geproduceerd.

- Er worden broze materialen gebruikt :In tegenstelling tot ductiele materialen hebben brosse materialen de neiging om te breken waardoor er discontinue spanen ontstaan.

- Hoge wrijvingskrachten :Zoals eerder besproken veroorzaken hoge wrijvingskrachten warmteontwikkeling waardoor het materiaal bros wordt, waardoor er discontinue spanen ontstaan.

- Grotere snedediepte :Naarmate de snedediepte toeneemt, neemt ook de dikte van het verwijderde materiaal toe. Een grotere materiaaldikte zorgt ervoor dat het breekt, wat resulteert in de vorming van onderbroken spanen.

Effecten van discontinue chips:

- Grotere materiaalverwijdering :Bij de vorming van discontinue spanen wordt een grotere hoeveelheid materiaal verwijderd, dit is handig wanneer er een enorm verschil in afmeting is tussen het werkstuk en de gewenste afmeting.

- Verhoogde standtijd bij lage snelheid: lage spaanhoek helpt bij het verlengen van de standtijd bij lage snelheden.

- Chips zijn handig om weg te gooien: Discontinue chips zijn gemakkelijk te hanteren en weg te gooien vanwege het kleine formaat en kunnen gemakkelijk in een container worden gevuld om ze weg te gooien of te recyclen.

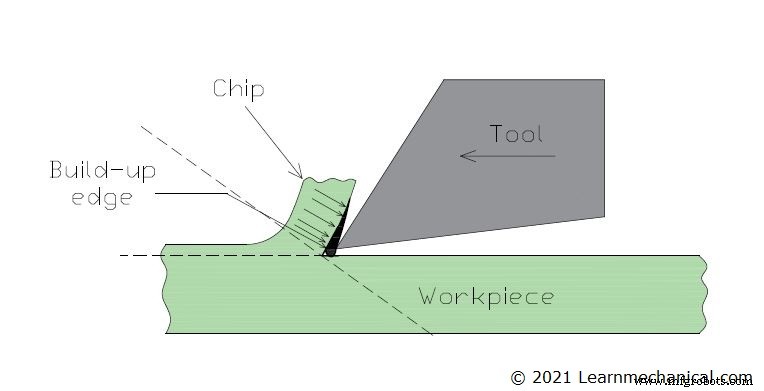

#3 continue chip met opgebouwde rand (BUE):

Dit is het type continue spaan dat wordt gevormd wanneer de wrijving tussen het gereedschap en het werkstuk erg hoog is. Door de hoge wrijving en temperatuur wordt er maar heel weinig materiaal op de chip gelast.

Redenen voor het vormen van BUE:

- Hoge temperatuur :De belangrijkste reden voor de vorming van een randopbouw is een te hoge temperatuur. Vanwege de zeer hoge temperatuur (meer dan het smeltpunt van metaal) wordt een hoeveelheid metaal gelast waardoor er zich op de chip ophoopt. De rest van de redenen zijn verantwoordelijk voor hoge temperaturen.

- Zeer hoge wrijving :De belangrijkste reden voor een stijging van de temperatuur ten opzichte van gereedschap en werkstuk is te wijten aan hoge wrijving, die op zijn beurt de belangrijkste reden wordt die verantwoordelijk is voor de vorming van snijkantopbouw.

- Onvoldoende koelvloeistof: Een andere factor die verantwoordelijk is voor de temperatuurstijging is onvoldoende gebruik van koelvloeistof. De gebruikte koelvloeistof is over het algemeen een mengsel van olie en water.

- Type materiaal: Voor de vorming van een continue spaan is het noodzakelijk dat het materiaal ductiel is. Daarom is er in ductiel materiaal een vorming van een randopbouw.

- Kleine hellingshoek: Een kleine spaanhoek is een van de factoren waardoor er snijkantopbouw ontstaat. Dit komt omdat het nodig is voor de vorming van continue chips.

Effecten van continue chips met opgebouwde randen:

- Verhoogde standtijd :De standtijd wordt verlengd omdat de gevormde spaan het gereedschap beschermt tegen hoge temperaturen, waardoor de standtijd wordt verlengd.

- Ruwe oppervlakteafwerking :Er is een vorming van het ruwe oppervlak door de aanwezigheid van ophopingen op het werkoppervlak.

- Verhoogd stroomverbruik: Door de kleine spaanhoek en grote snedediepte wordt het stroomverbruik verhoogd.

Samenvatting:

Tijdens het snijden van metaal worden drie soorten spanen gevormd. De vorming van continue spanen geeft een uitstekende oppervlakteafwerking die een positieve invloed heeft op het werkstuk.

De vorming van discontinue spanen heeft zowel positieve als negatieve effecten op het werkstuk. De vorming van de doorlopende spaan met opstaande randen heeft vooral een negatieve invloed op het werkstuk.

Industriële technologie

- Steinerz is een kleine metaalbewerkings- en fab-winkel met grote ISO-mogelijkheden

- Wat is stempelen?- Typen, bediening en toepassing

- Wat is casten? - Definitie| Soorten casting

- Wat is spaanvorming? - Soorten spaanders bij het snijden van metaal?

- Wat is metaalbeplating? - Definitie, typen en voordelen

- Soorten bewerkingsprocessen

- Soorten metaallegeringen

- Wat is spaanvorming? - Soorten spaanders bij het snijden van metaal?

- Verschillende soorten spanen bij het snijden van metaal

- Verschillende soorten plaatbewerkingen met diagram

- Doet metaalsnijden metaalfabricage?