Lean meets Industry 4.0:waardestroomdenken als noemer

In mijn vorige post liet ik zien waarom lean production en Industry 4.0 in de praktijk niet noodzakelijk complementair zijn aan elkaar, en legde ik uit wat de voorwaarden zijn om er een krachtige combinatie van te maken.

Dit is alleen mogelijk als

- Productiesystemen zijn op de juiste manier ontworpen (“eerst procesvolwassenheid, dan Industrie 4.0”) en

- IT-experts begrijpen de complexiteit van de productiesystemen en kunnen passend advies geven (“combineer productie- en IT-expertise” ).

Bosch-fabrieken die al ver gevorderd zijn op het gebied van Bosch Production System (BPS) voeren elke drie maanden de methoden Value Stream Mapping (VSM) en Value Stream Design (VSD) uit om continu de werkelijke toestand van hun systemen te analyseren en systematisch te exploiteren hun verbeterpotentieel. Dit is de beste manier om de continue verdere ontwikkeling van Industrie 4.0-initiatieven gericht te integreren.

Waardestroomdenken als gemene deler

Wat is waardestroomplanning?

De Value Stream Planning-methode staat centraal in de optimalisatie van het orderafhandelingsproces. Het wordt gebruikt om de processen voor het creëren van toegevoegde waarde volledig te begrijpen en te documenteren, d.w.z. alle materiaal- en informatiestromen die een product doorloopt in de waardestroom. We gebruiken gestandaardiseerde symbolen om deze weer te geven. (Bron:BPS-handboek, 2015)

Het is essentieel dat de software-engineers van Industrie 4.0 – net als de productie-ingenieurs – meedenken over de hele waardestroom van begin tot eind, van leveranciers tot klanten. Alleen op deze manier kunnen ze het gebruik van Industrie 4.0-oplossingen gericht bespreken met de productie-experts en tot productieve oplossingen komen.

Dit kan met name betekenen dat we geoptimaliseerde software voor smartphones aanbieden om experts op het gebied van productieplanning en kwaliteitsbeheer te ondersteunen tijdens gemba-wandelingen en hen te voorzien van de relevante KPI's.

Value stream mapping ook voor Industry 4.0

Voor het succes van Industrie 4.0-projecten is het essentieel om op precies de juiste punten te werken:de punten die de grootste impact zullen hebben. Daarom is onze advisering gebaseerd op VSM en VSD. We gebruiken ze specifiek in workshops om aan de slag te gaan om te evalueren waar Industrie 4.0-projecten het meest effectief zijn en het grootste voordeel opleveren.

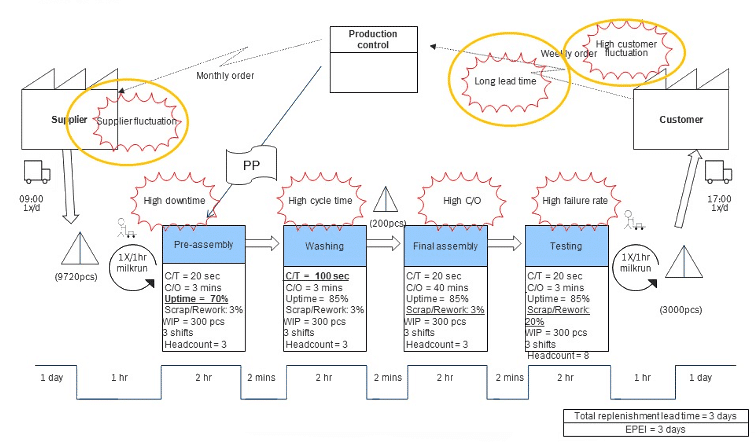

In dit systeem zijn CIP-flitsen hotspots die wijzen op problemen in de waardestroom. Ze worden eerst systematisch verwijderd, een proces dat softwarematig kan worden ondersteund. Ze worden gezamenlijk geïdentificeerd door de productieplanners en IT-experts met behulp van VSM. In het onderstaande VSM-voorbeeld omvatten deze hotspots fluctuatie van leveranciers, hoge uitvaltijd, hoge cyclustijd, enz.

Voorbeeld van een waardestroomkaart met CIP-flitsen die hotspots voor verbetering tonen

Voorbeeld van een waardestroomkaart met CIP-flitsen die hotspots voor verbetering tonen Een typische eerste stap is om de gegevens die in deze productiestappen zijn verzameld te evalueren en deze vervolgens te visualiseren om de monitoring te vergemakkelijken.

In veel van onze projecten vraagt de klant ons vervolgens om continue softwarematige monitoring van proces- en kwaliteitsgegevens op te zetten met behulp van data-analyse en visualisatie, in ieder geval op de hotspots. Als een volgende stap kunnen indien nodig ook automatisch afgeleide acties worden geactiveerd – uiteraard met de expert op de productielocatie aan de leiding.

Software kan de essentiële ondersteuning bieden voor het identificeren van oorzaken en het evalueren van grote hoeveelheden gegevens met behulp van data-analyse-algoritmen (analyse van de hoofdoorzaak)

Waardestroomontwerp om het verbeterpotentieel van Industrie 4.0 te identificeren

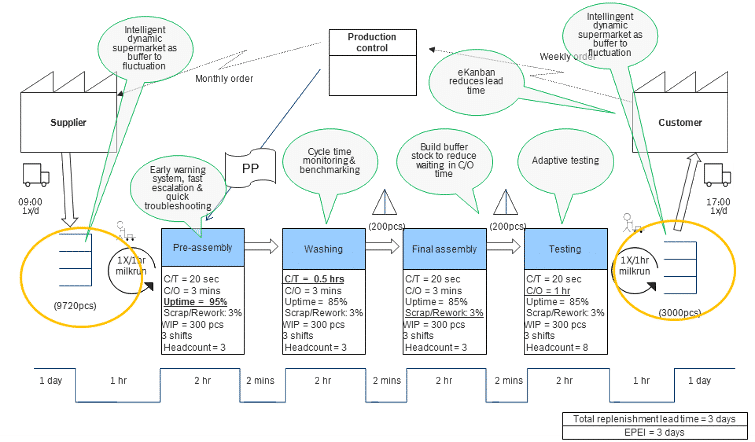

Het VSD-voorbeeld dat is afgeleid van de VSM toont de ondersteuning die wordt geboden bij CIP-flashes zoals gezamenlijk gedefinieerd door de productie- en IT-experts, waarvan de meeste al worden gefaciliteerd door software:

- Fluctuatie leveranciers:een intelligente dynamische supermarkt inrichten als buffer.

- Hoge uitvaltijd:implementatie van een systeem voor vroegtijdige waarschuwing met snelle escalatie en snelle probleemoplossingsmechanismen.

- Hoge cyclustijd: controle van de cyclustijd geïmplementeerd, inclusief benchmarking.

- Hoge C/O:buffervoorraad opbouwen om wachttijden tijdens de omschakeling te verminderen.

- Hoog uitvalpercentage: schakel over op intelligent adaptief testen.

- Hoge klantfluctuatie:software om dynamische supermarkt als buffer te beheren.

- Lange doorlooptijd:op software gebaseerde kanban helpt de doorlooptijd te verkorten.

Voorbeeld van waardestroomontwerp met softwareondersteuning op geïdentificeerde CIP-hotspots

Voorbeeld van waardestroomontwerp met softwareondersteuning op geïdentificeerde CIP-hotspots

Deze oplossingen zijn dan klaar voor gerichte implementatie als onderdeel van de CIP-systeemrondes - met het oog op de geleidelijke ontwikkeling van de productiefaciliteiten om klaar te zijn voor Industrie 4.0.

Welke ervaring heeft u met het implementeren van Value Stream Mapping en Design in de context van Industrie 4.0-initiatieven?

Industriële technologie

- De waarde van additieve productie in de auto-industrie

- IIoT Vs. Industrie 4.0

- Hoe Industrie 4.0 en lean productie beste vrienden worden

- Vraag en antwoord met een Industry 4.0 Solution Architect

- Lean productie ontmoet Industrie 4.0

- Uitbestede onderhoudsdiensten creëren waarde voor fabrieken

- Premium ontmoet functionaliteit en waarde:Accupro HS-serie

- Automatisering in industrie 4.0

- STAEDTLER:de waarde van automatisering in de maakindustrie

- Werkinstructies in Industrie 4.0

- Wat zijn de 5 belangrijkste principes van Lean Thinking toegepast op de industrie?