Bosch drijvende kracht achter eerste Europese testbed voor IIC

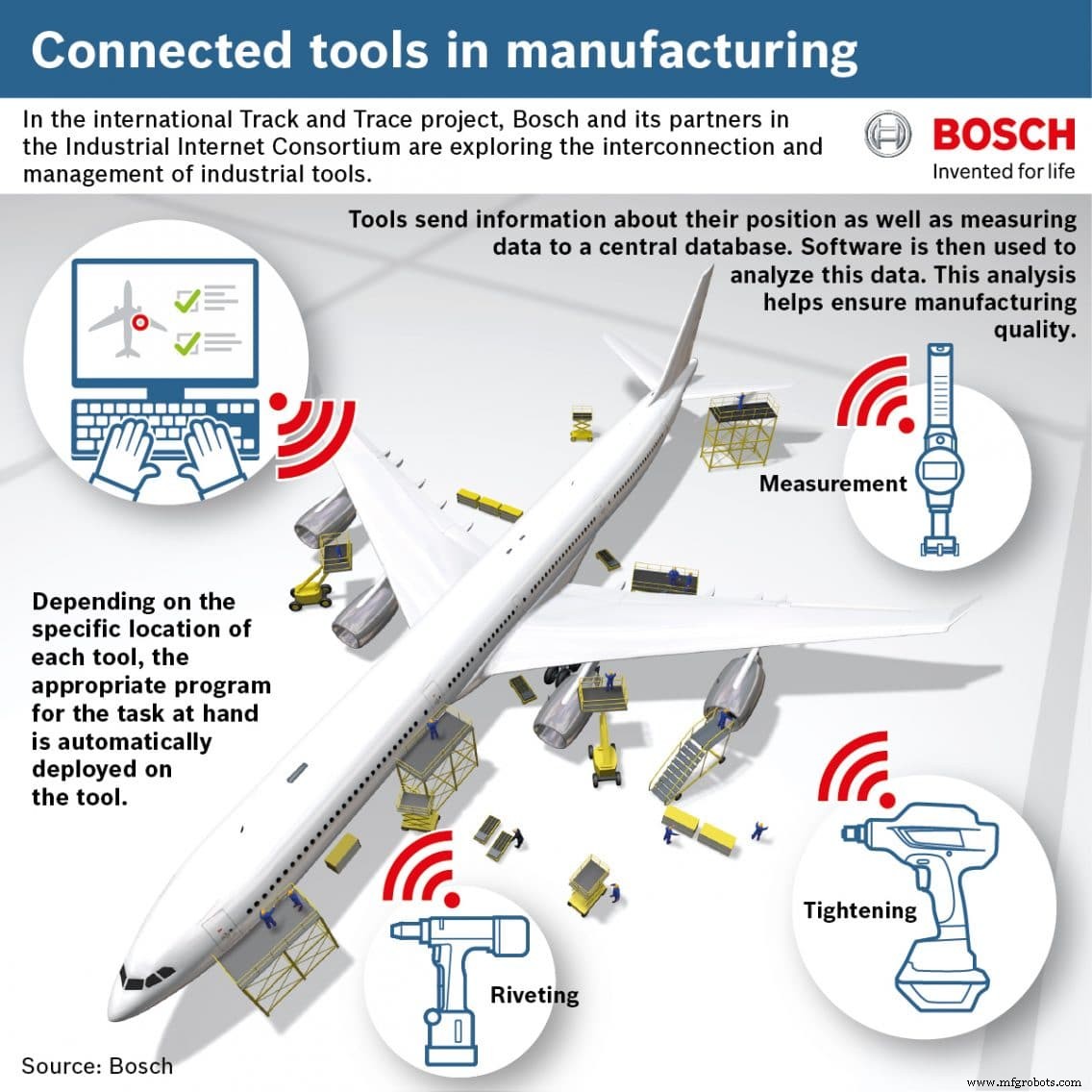

Smart industriële gereedschappen – verbonden industriële gereedschappen verbeteren de kwaliteit in de fabriek:een samenwerking tussen Bosch en drie internationale bedrijven, alle leden van het Industrial Internet Consortium (IIC), stimuleert de gereedschapsconnectiviteit met als doel de kwaliteit en efficiëntie in de industriële productie te verbeteren.

Kwaliteit en efficiëntie in de productie verbeteren

Een samenwerking tussen Bosch en drie internationale bedrijven, alle leden van het Industrial Internet Consortium (IIC), stimuleert de connectiviteit van tools met als doel de kwaliteit en efficiëntie in de industriële productie te verbeteren. Het eerste resultaat van hun samenwerking in het "Track and Trace"-project is de mogelijkheid om onder andere de positie van een draadloze moeraanzetter op de werkvloer met uiterste precisie te bepalen.

Track and Trace-project

Track and Trace verzamelt de positie-informatie van moeraanzetters en gebruikt deze om automatisch het juiste aanhaalmoment voor de betreffende taak te selecteren, waardoor het bijvoorbeeld mogelijk is om veiligheidsrelevante schroeven met precies de benodigde kracht aan te draaien. Het is ook mogelijk om deze instellingen automatisch te documenteren om de productkwaliteit te waarborgen en te testen. Er zijn open standaarden ingesteld om de naadloze integratie mogelijk te maken van industriële elektrische gereedschappen die worden gebruikt om in de toekomst te boren, vast te zetten, te meten en te solderen in een algemeen systeem van genetwerkte gereedschappen. Mogelijke toepassingen van aangesloten handbediende moeraanzetters, klinkgereedschappen en meetapparatuur zijn onder meer de bouw en het onderhoud van motoren en vliegtuigen.

Innovatieve oplossing voor meer efficiëntie en concurrentievermogen

“Er is geen andere oplossing zoals deze; het herbergt een groot potentieel voor de industrie als geheel”, zegt Dirk Slama, projectmanager bij Bosch. De leverancier van technologie en diensten werkt op Track and Trace samen met het Indiase IT-bedrijf Tech Mahindra, het Amerikaanse IT-bedrijf Cisco en National Instruments, een leverancier van automatiserings- en meettechnologiesystemen. Deze inspanning is het eerste Europese testbed voor het Industrial Internet Consortium.

De nieuwe oplossing wordt mogelijk gemaakt door de tools met elkaar en met de productiegegevens van de te vervaardigen producten te verbinden. Dankzij de positioneringsinformatie van de tool en de nauwkeurig bepaalde locatie van een onderdeel, zoals een vliegtuig op de werkvloer, weet de gebruiker dat de tool zich momenteel bijvoorbeeld bij de verticale stabilisator bevindt. Backend-software stuurt automatisch instructies die de kracht specificeren die nodig is om de schroeven daar vast te draaien. "Verbonden tools dragen niet alleen bij aan de productkwaliteit en veiligheid, maar ook aan het efficiënter maken van de productie, wat de concurrentiepositie verbetert", zegt Slama. Track and Trace heeft nog meer voordelen:het constant verzamelen van gereedschapsgegevens geeft bedrijven bijvoorbeeld te allen tijde een gedetailleerd overzicht van de condities van hun gereedschap. Dit kan de automatisering van een aantal routinetaken mogelijk maken, zoals het vervangen van slijtageonderdelen van elektrisch gereedschap na een bepaald aantal omwentelingen of bedrijfsuren.

Voorkom fouten, verhoog de veiligheid

Het ontwerpen en assembleren van complexe industriële en consumptiegoederen vereist veeleisend werk. Machines, voertuigen en vliegtuigen vereisen de hoogste kwaliteitsnormen. Vaak moeten schroeven met precies de juiste hoeveelheid kracht worden aangedraaid. In de vliegtuigbouw bijvoorbeeld zijn er precieze voorschriften die specificeren wat voor soort schroef en hoeveel kracht er moet worden gebruikt om bepaalde onderdelen te verbinden. Gewrichten op de vleugels vereisen een andere hoeveelheid kracht dan die op een raam. Als het om passagiersvliegtuigen gaat, zijn er duizenden van dergelijke schroeven die moeten worden vastgedraaid en nauwkeurig moeten worden gedocumenteerd. Verbonden tools versnellen deze tijdrovende taak. “We zijn in staat om de kracht vast te leggen waarmee bijvoorbeeld honderdduizenden schroeven worden vastgedraaid en die informatie in een database op te slaan. De informatie maakt het mogelijk om eventuele afwijkingen snel te identificeren en geeft gebruikers aanwijzingen over de mogelijke oorzaken van storingen”, legt Slama uit. Als gevolg hiervan helpen aangesloten tools ook bij het oplossen van problemen en het vermijden van fouten. Als een werknemer per ongeluk een tool voor de verkeerde taak of op de verkeerde plaats probeert te gebruiken, schakelt de tool zichzelf uit, waardoor fouten in de eerste plaats worden voorkomen. Dit draagt bij aan het verbeteren van veiligheid, kwaliteit en productiviteit.

Open standaarden zorgen voor universeel gebruik

Dankzij open standaarden is dit systeem van aangesloten tools universeel inzetbaar. Industrieel elektrisch gereedschap dat wordt gebruikt om te boren, vast te draaien, te meten, te solderen en te klinken, passen naadloos in een algeheel systeem van aangesloten gereedschappen, ongeacht het merk of type gereedschap. Voor het beheer en de regulering van de tools wordt gebruik gemaakt van een computersysteem. Het testbed belicht verschillende belangrijke aspecten van digitaal verbonden productie. Een van die aspecten is de sectoroverschrijdende samenwerking op gelijke voet tussen bedrijven die werken aan open standaarden voor gegevensuitwisseling. Hardware, software, lokalisatietechnologie, backend-integratie en veiligheidsfuncties zijn allemaal geïntegreerd in de oplossingsarchitectuur. Dit resulteert in een aantal nieuwe opties, zoals data-analyse.

Internationale samenwerking stimuleert vooruitgang in connectiviteit

De testbed-partners lenen elk hun verschillende expertisegebieden aan het project:Bosch levert de Nexo draadloze moeraanzetter, terwijl Bosch Software Innovations (nu Bosch.IO) de software levert die nodig is om gegevens te verzamelen en te evalueren, in de vorm van hun Bosch IoT-suite. De Nexo verzamelt en bewaart aanscherpingsgegevens en verzendt deze draadloos. National Instruments verbindt de elektrische gereedschappen met elkaar en Tech Mahindra is verantwoordelijk voor de applicatieprogrammering. Cisco levert de nauwkeurige locatie-identificatiefunctie (triangulatie) van de nutrunners door draadloze signalen te evalueren. Er zijn tests gaande bij Bosch.IO in Berlijn en bij Tech Mahindra in Bangalore, India, om te bepalen hoe de componenten met elkaar omgaan. Plannen vragen om de eerste proeftoepassingen met nieuwe industriële gebruikers in 2015.

Persbericht downloaden

Industriële technologie

- Eerste Smart Healthcare Testbed in het Industrial Internet Consortium

- Een nieuw gouden tijdperk voor industriële technologie

- Renesas claimt eerste ASi-5 ASSP voor industriële automatisering in de branche

- Erkenning van de klant - de drijvende kracht voor ons

- Drives voor industriële koeling en industriële koelingstoepassingen

- Energiemonitoring:de eerste stap voor industriële IoT-implementatie

- Waarom machinebewaking de eerste stap is voor industriële IoT-implementatie?

- Anti-vibratiebladen voor groeven

- Kunstmatige intelligentie:de drijvende kracht achter industrie 4.0

- Het technologische raadsel:de drijvende kracht achter wereldwijde verandering voor de productiesector

- Snijgereedschap voor precisiebewerking