Je kunt het overal mee naartoe nemen:hybride werkmethoden Verschuiven sommige taken overal

De toename van het gebruik van digitale productie- en communicatietools tijdens de COVID-19-pandemie heeft de toekomst van de hybride werkplek versneld, waarin sommige werknemers en taken buiten de productiefaciliteit kunnen worden omgeleid.

Hoewel personeel zoals ontwerpers en ingenieurs gemakkelijk op afstand kunnen werken - en, afhankelijk van het bedrijf, pre-pandemie deed - hebben machines nog steeds operators ter plaatse nodig. Dat gezegd hebbende, zetten oplossingen zoals virtual of mixed reality en cloudgebaseerde connectiviteit organisaties ertoe aan om te heroverwegen hoe ze bepaalde productietaken plannen en uitvoeren.

De voordelen van hybride

Geconfronteerd met niet alleen een tekort aan geschoolde werknemers, maar ook de noodzaak om hun werkplekken op te knappen om tegemoet te komen aan pandemische protocollen, hebben fabrikanten hun zoektocht geïntensiveerd om digitale tools te vinden en te optimaliseren voor hun unieke omgevingen.

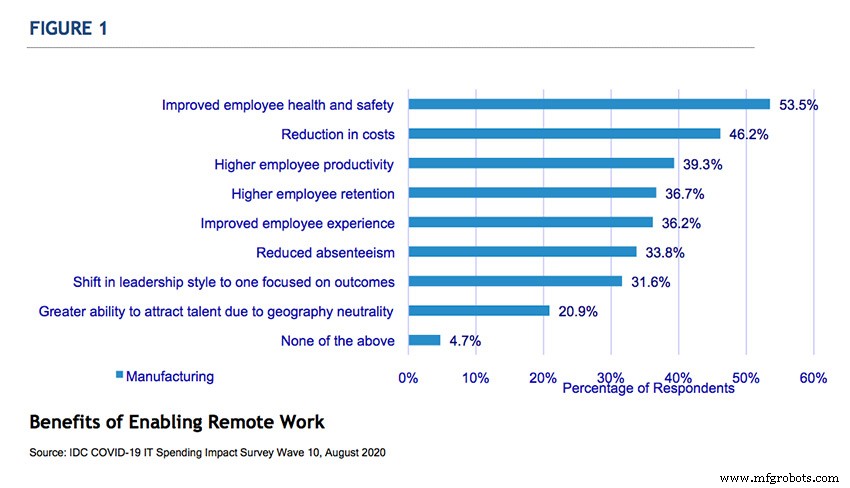

"Hoewel de voordelen vanuit een gezondheids- en veiligheidsperspectief duidelijk zijn tijdens een wereldwijde pandemie, zagen met name fabrikanten voordelen in productiviteit en personeelsbehoud" bij het nastreven van hybride werkregelingen, zei Reid Paquin, onderzoeksdirecteur voor IDC Manufacturing Insights van Needham, Massachusetts. een derde ervoer ook een hogere werknemerservaring/tevredenheid, wat volgens ons een rol zal spelen bij de inspanningen van de industrie om problemen met talent/arbeid aan te pakken.”

Naast productie, "hebben de meeste grote OEM's buitendienst-elementen, en een probleem dat op dit moment bijna universeel is, is het verlies van werknemers en problemen met kennisoverdracht", zegt Charlie Neagoy, senior vice-president klantensucces voor Librestream. “We lopen momenteel ongeveer drie miljoen mensen voor op schema wat betreft pensioen, en dat heeft deze kenniskloof versneld. Het hybride personeelsbestand - het vermogen om dingen vanuit verschillende plaatsen te doen - helpt het kennisverlies dat ontstaat door vervroegd pensioen te compenseren. Hybride arbeidskrachten kunnen banen over de hele wereld en verschillende soorten flexibiliteit voor hun werknemers bieden.”

Librestream, gevestigd in Winnipeg, Manitoba, Canada, biedt een augmented reality (AR) platform voor externe oplossingen. "Een gerelateerd voordeel van hybride werkplekken is dat het gedeelde samenwerkingsplatforms tussen meerdere partijen mogelijk maakt", voegde Neagoy eraan toe. “Veiligheid is ook een belangrijke reden om hybride arbeidskrachten in te zetten. Veel van de locaties en apparatuur in de productie zijn gevaarlijk, dus het op afstand bezoeken van een locatie verkleint het risico op een ongeval.”

Bovendien kunnen vereiste inspecties en certificeringen op afstand worden gedaan, vervolgt Neagoy. “Met ons Onsight-platform kunnen we bijhouden hoeveel inspecties onze klanten wekelijks uitvoeren. Onze klanten doen wekelijks tussen de 7.000 en 8.000 inspecties op afstand. Vóór COVID registreerden we ongeveer 2.000 inspecties per week.”

De pandemie heeft aangetoond dat een hybride personeelsbestand zorgt voor meer organisatorische veerkracht en efficiëntie van de werknemers, volgens Federico Sciammarella, president en CTO van MxD, Chicago, dat zich richt op digitale productie en deel uitmaakt van Manufacturing USA, een netwerk van 14 geavanceerde productie-instituten.

"Als een organisatie over de juiste netwerkinfrastructuur beschikt en deze veilig is, is het mogelijk om operaties op afstand uit te voeren", zei Sciammarella. "Een goede netwerkinfrastructuur maakt een bedrijf veerkrachtiger omdat individuen nog steeds toegang hebben tot de benodigde gegevens om de activiteiten draaiende te houden, zelfs wanneer ze op afstand werken."

Hoe en waar te beginnen

Zoals bij elke organisatorische of industriële transformatie, zal technologie alleen nieuwe problemen niet oplossen. Hulpprogramma's voor bewaking op afstand en samenwerking zijn gemeengoed geworden, maar zoals altijd is een goede planning van cruciaal belang om een hybride model te omarmen.

"Samenwerking, videoconferenties en platforms/toepassingen voor het delen van inhoud zijn enkele van de gebieden waarin fabrikanten hebben geïnvesteerd of waarin ze willen investeren om hybride werkmodellen beter mogelijk te maken", aldus Paquin van IDC Manufacturing Insights. “De meeste fabrikanten zullen bijna altijd wat medewerkers ter plaatse moeten hebben. Onderhoud/vermogensbeheer is een van die gebieden waar dit het geval zal zijn; er moet iemand zijn die een sleutel omdraait. In de toekomst kunnen fabrikanten dat misschien meer naar robots verschuiven, maar op dit moment maken de volwassenheid van de technologie en investeringskosten dat voor de meeste fabrikanten nog geen realiteit.”

Fabrikanten die al grote investeringen hadden gedaan in automatisering, gegevensverzameling en connectiviteit op afstand, hadden vóór de pandemie de infrastructuur om deze verschuiving te ondersteunen, erkende Paquin. “We zagen dat fabrikanten met cloudsystemen, zoals ERP, het meest geschikt waren voor hybride werk. De beste aanpak is om een strategie/roadmap voor de hele organisatie op te bouwen, maar deze in kleinere stappen uit te rollen. Begin met backoffice-achtige functies, omdat er minder investeringen nodig zijn om voor deze groepen op afstand te kunnen werken. Besteed aandacht aan het bestaande beleid voor werken op afstand en hoe u externe werknemers beheert, en neem best practices en geleerde lessen op terwijl u doorgaat met uitbreiden naar meer functies.”

Neagoy van Librestream merkt op dat de gemiddelde werknemer 240 uur per jaar - 10 dagen - besteedt aan het wachten op informatie, en adviseerde dat "als je een operator op de vloer bent, het een goede strategie is om de kennis van een materiedeskundige te gebruiken en deze in digitale werkinstructie, dus je zit niet meer op die expert te wachten.”

Het is essentieel om nieuwe technologie in de handen van de juiste arbeiders te brengen, vervolgt Neagoy. “Als je een nieuwe technologie gaat introduceren, begin dan met de technologie-adept. Onze klanten zien doorgaans een bimodale verdeling van de acceptatie door gebruikers:het is radicaal anders tussen mensen die 10 jaar na hun pensionering zijn en mensen die minder dan 10 jaar in hun carrière zitten.”

Wees ervan verzekerd, zei hij, dat “dit iets is dat in drie maanden kan worden geïmplementeerd. Het zal niet in drie maanden helemaal gerealiseerd zijn, maar over drie maanden zou je de naald moeten kunnen verplaatsen.”

Net als bij het benaderen van andere productieactiviteiten, zei MxD's Sciammarella, "moeten acties zorgvuldig en holistisch worden gepland, met de basisinstrumenten van continue verbetering in gedachten. Het is belangrijk om eerst te bekijken wat u momenteel in huis heeft en waarom. Het 'waarom' is van cruciaal belang en lijkt misschien voor de hand liggend, maar dat is niet altijd het geval, vooral als je een lange geschiedenis van workflows hebt. Een bedrijf wil een punt bereiken waarop het team weet welke gegevens en informatie kunnen worden gedigitaliseerd - als dat nog niet het geval is - en hoe dat kan worden gebruikt om niet alleen flexibele werkschema's te ondersteunen, maar ook een continu verbeteringsproces dat kan worden aangeboord op afstand, zodat de productie producten kan blijven maken en het werk kan optimaliseren als dat nodig is.”

Als een organisatie is begonnen met de implementatie van cloudtechnologieën voor bedrijfsgegevens, voegde hij eraan toe, "kan het gebruik maken van die cloudtechnologieën voor het verzamelen van operationele gegevens en bestanden en informatie direct beschikbaar maken voor dat personeel."

Recente successen

Voor Fives Lund uit Seattle maakt een producent van sterk op maat gemaakte machines, flexibiliteit op de werkplek en het hebben van de juiste tools om kritieke taken op afstand uit te voeren al jaren deel uit van de cultuur.

Het omarmen van kansen om ervoor te zorgen dat hun werknemers zo effectief mogelijk kunnen zijn, waar ze ook zijn, is "een continu proces geweest sinds we in 2015 bij de Fives-groep kwamen", aldus CEO Casey McGarity. "Zelfs vóór COVID was dat een continu proces en een reis - geen bestemming."

Voorafgaand aan de pandemie "was ons personeelsbestand behoorlijk geconcentreerd in onze fabriek in Seattle, maar we hadden altijd ingenieurs en technici die in het veld ter ondersteuning van apparatuur waren", voegde Jonathan Schwedhelm, hoofdwerktuigbouwkundig ingenieur en technisch directeur toe. "We ontwerpen ook een deel van onze complexe automatiseringsapparatuur samen met onze zusterbedrijven over de hele wereld."

Toen kwam de pandemie. En terwijl Fives Lund gelijke tred hield met andere grote werkgevers in de regio wat betreft mensen die thuis werken, "hebben we een mooie praktische omgeving", legde Schwedhelm uit. "Onze ingenieurs en technici werken heel nauw samen om onze apparatuur te bouwen, testen en ondersteunen." Dat betekende dat we creatief moesten zijn om door te gaan met het ontwerpen en leveren van apparatuur en het ondersteunen van klanten.

“In het begin betekende dat dat sommige ingenieurs kleinere projecten en samenstellingen mee naar huis namen om aan te werken. Sommige van onze besturingstechnici hebben hardware in hun huis geïnstalleerd zodat ze de machines kunnen programmeren, maar dat schaalt echt niet.”

Dat is waar Run MyVirtual Machine van Siemens om de hoek kwam kijken. De simulatiesoftware voor machinebediening "biedt mogelijkheden voor besturingstechnici om te kunnen beginnen met het bouwen van de 'ingewanden' van de machine en het testen van kinematica en bediening, en de machines op schaal te simuleren om zorg ervoor dat ze de dingen zo snel doen als je denkt dat ze zullen doen', zei Schwedhelm.

Run MyVirtual Machine heeft wonderen verricht aan een project dat het jaar voor de pandemie begon, vervolgde hij.

“In 2019 begonnen we te werken aan een groot stuk automatiseringsapparatuur en onze klant vroeg ons om Siemens CNC-besturingen te gebruiken. We zijn bekend met een aantal verschillende NC-besturingssystemen, maar de machine die we aan het bouwen waren, had een aantal echt unieke kinematica, en we wisten dat er een aantal grote technische hindernissen waren die we moesten nemen voordat de hardware beschikbaar zou zijn - en ervoor zorgen dat we zouden het kunnen doen zonder dat we voor de bedieningspanelen hoeven te zitten hier op onze faciliteit.”

Hoewel hij ervaring had met andere modelleringssoftware, vervolgde hij:"Aangezien dit een Siemens-project was, konden we voor het eerst profiteren van deze tool - gebruik het in de planning, gebruik het om risico's te verminderen en ervoor te zorgen dat we het nemen van goede beslissingen tijdens het ontwerpproces. En nu de toeleveringsketen een groter probleem wordt en de doorlooptijden voor onze besturingscomponenten een uitdaging kunnen zijn, kunnen we blijven bewegen zonder volledig vast te lopen.”

De kern van Fives De cultuur van Lund is het feit dat "onze ingenieurs - mechanisch, elektrisch en software - vaak schouder aan schouder op de vloer werken en daadwerkelijk machines bouwen en problemen oplossen", merkte McGarity op. “De engineers zijn in ieder geval beschikbaar om de werkvloer te bezoeken als ze tegen problemen aanlopen” of om te assisteren bij planning, montage of testen. Voor zover ingenieurs niet "actief deelnemen" aan taken op de werkvloer, "zijn ze nauw betrokken bij de planning van die dingen."

McGarity richtte zich op het kernprobleem van het implementeren van hybride workflows in de productie en merkte op dat hoewel het personeel op de werkvloer ter plaatse moest blijven, "het voor Fives Lund heel moeilijk en heel anders was om niet de technici ter plaatse te hebben om te helpen met dat proces. Net als veel andere bedrijven wogen we de risico's van COVID af tegen het risico van de cultuur en efficiëntie die gepaard gaan met een sterk, samenhangend team. De tools die we hebben helpen die cultuur in stand te houden. We begonnen met een bijzonder gezonde en sterke groep, maar die collectieve spieren atrofiëren een beetje, zelfs met goed gereedschap. Hoe effectiever de tools zijn, hoe beter we in staat zijn om onze kracht langer vast te houden. Maar we moeten ook terugkomen en onszelf eraan herinneren:'We zijn sterker als we fysiek dichtbij zijn'."

Aanpassen met aangepaste workflows

Hybride oplossingen zijn ook vanzelfsprekend voor Sandvik Coromant, dat niet alleen tools levert die de mogelijkheden voor werken op afstand voor zijn klanten bevorderen, maar ook de workflows in zijn eigen snijgereedschapfabrieken heeft aangepast.

"Het hebben van de technologie, voor zover CAD/CAM, heeft ons geholpen, maar we hebben hier natuurlijk nog steeds mensen nodig om de apparatuur te laten werken", zegt Production Unit Manager Richard Boyle. “We zijn niet zo ver dat onze apparatuur het licht uit doet – we hebben onze operators hier nog steeds nodig – maar het gaf ons een goede gelegenheid om verder te gaan met de technische aspecten van onze productievloer, met productie-ingenieurs op kantoor, op de productievloer en ook een percentage van de tijd thuis kunnen werken.”

Toen de pandemie toesloeg, werkten Sandvik-ontwerpers meestal ook op afstand, zei Boyle, en fietste er elke week een naar de werkvloer volgens een roulerend schema om productieondersteuning te bieden en tegelijkertijd de blootstelling van een persoon te beperken. Ondertussen maakt het bedrijf gebruik van wat het onbemande productie noemt, waarbij machinebedieners worden afgewisseld "wanneer we een apparaat hebben dat automatisering heeft en draait zonder dat er een operator aanwezig is."

Boyle legde uit dat er tussen twee ploegendiensten van acht uur een machine-operator is, een interval van vier uur. Met twee cellen tegenover elkaar kunnen die schema's worden gespreid, zodat er maar één operator ter plaatse hoeft te zijn om een onderbreking in beide cellen bij te wonen. "We hebben mensen die vrijwel de klok rond aan het werk gaan om ervoor te zorgen dat we volledige dekking hebben."

Hij dankt ook Sandvik's samenwerking met Microsoft en zijn HoloLens mixed-reality-technologie voor het faciliteren van hybride werk. “De meeste technologie die we gebruiken in de productie van onze MES en onze dashboards - alle beschikbare gegevens - komt via hun oplossingen. We hebben hier en daar een storing gehad, misschien voor een paar uur waarbij we niet kunnen inloggen op een dienst, maar die zijn er maar heel weinig."

Tijdens de pandemie heeft Sandvik een nieuw apparaat in gebruik genomen dat vanuit Zweden werd ingevlogen toen alle passagiersreizen werden geannuleerd, herinnerde Boyle zich. “In plaats van te wachten tot reizen weer was toegestaan en de technicus uit Zweden langs kon komen om de installatie af te ronden, konden we door gebruik te maken van technologie zoals HoloLens, ons lokale onderhoudspersoneel rechtstreeks met deze persoon laten werken, die direct door hun ogen wat ze aan het doen waren en zorgden ervoor dat we ons op de juiste dingen concentreerden om deze machine in bedrijf te stellen en te laten werken.”

Uiteindelijk, zei Boyle, is het balanceren van hybride en traditionele workflows "altijd een strijd. Het is iets waar je aan moet werken. Met hybride zeggen we niet dat iemand 100 procent op afstand is. Als je kunt proberen een proces op afstand te openen dat er nog niet helemaal klaar voor is, is het soms moeilijk om het weer in te halen. in staat om het snel vol te houden en aan te passen, zodat het niet faalt.”

Voor klanten levert Sandvik producten die op afstand gereed zijn, waaronder CoroPlus Machining Insights en CoroPlus Process Control, zegt Jeff Rizzie, directeur digitale bewerkingsverkoop voor Amerika.

Machining Insights is een software-as-a-service-platform dat de machinecondities bewaakt, legt Rizzie uit. "We kunnen zien wat er gebeurt met een bepaalde bewerkingsmachine door gewoon in te loggen op een site. Ik kan gebruiksgegevens begrijpen, hoeveel onderdelen ik maak, en kijken naar planning en meerdere gegevenspunten die rechtstreeks van de machine komen. Dit soort oplossingen zijn van enorme waarde, zelfs vanuit operationeel oogpunt. Ik hoef nu niet meer op de winkelvloer te zijn om te begrijpen wat er in mijn winkel gebeurt door de data op de juiste manier te gebruiken.”

CoroPlus Process Control gaat een stap verder in het meten van de gezondheid van een volledig productieproces, vervolgt Rizzie. “Het kan adaptieve controle uitvoeren en de machine negeren. Als het een botsing of een gebroken gereedschap detecteert, kan het de machine automatisch uitschakelen. Het kan een opdracht geven om een zustertool of overtollige tool aan te schaffen en de productie opnieuw te starten. En het kan helpen bij de onbemande bewerking - het voegt een extra mate van veiligheid toe aan het proces.”

Bovendien streeft Sandvik ernaar om zijn werknemers te 'bijscholen' om hen beter toe te rusten om klanten op afstand te ondersteunen, merkte Annika Langeen, vice-president van Americas Marketing op. “We hebben onze Sandvik Coromant Centers uitgerust met de nieuwste technologie om ondersteuning op afstand in klantprojecten en live virtuele trainingslessen mogelijk te maken,” zei ze. “Met de nieuwste audio- en videotechnologie kunnen klanten zien wat er binnen en buiten de machines in onze Sandvik Coromant Centers gebeurt en in realtime communiceren met onze gele jasexperts vanaf elke gewenste locatie. Ook bieden wij al jaren een uitgebreid e-learning programma om klanten, studenten en medewerkers kennis te laten maken met verspanen. Deelnemers kunnen het trainingsprogramma volgen en gecertificeerd worden waar en wanneer ze maar willen.”

Hybride werk in de toekomst

Digitale productie wordt vaak aangeprezen als een hulpmiddel voor het werven en behouden van werknemers. Paquin van IDC is het daarmee eens.

"Hybride/remote werk kan een kandidatenpool voor bepaalde functies verbreden, en we horen consequent van fabrikanten dat het het jongere deel van hun personeelsbestand is dat meer flexibiliteit en opties rond werkmodellen wenst", merkte hij op. "Voor een sector die moeite heeft om nieuw talent aan te trekken, zou het niet toepassen van hybride werkmodellen dit een nog grotere uitdaging kunnen maken."

De grote uitdaging, merkte Neagoy van Librestream op, "is simpelweg begrijpen waar een hybride werkplek kan worden toegepast. Tachtig procent van het personeelsbestand is in het veld, dus het creëren van hybride arbeidskrachten kan een overweldigend vooruitzicht zijn. Het recept voor succes bij het implementeren van een hybride personeelsbestand is het identificeren van zeer duidelijke bedrijfsdoelstellingen. Zorg voor iets dat meetbaar en meetbaar is en begin klein. Als je verschillende functionele gebieden hebt die in wezen duplicaten van elkaar zijn, kies er dan een en zorg dat je daarmee succes boekt en pas het geleerde vervolgens toe in de hele organisatie."

Merk ook op dat "er een rare dualiteit is met hoe mensen zich aanpassen aan hybride arbeidskrachten", adviseerde Neagoy. “De mensen met de meeste kennis over het bedrijf kunnen degenen zijn die technologisch het minst bedreven zijn. Laat de ervaren medewerkers weten dat nieuwe hybride technologieën er niet zijn om hen te helpen, maar om anderen te helpen.”

Terwijl platforms en technologieën die bestaan om hybride een realiteit te maken, tijdens COVID zijn overgegaan, is het probleem nu "hoe ze te integreren op een manier die effectief is voor de behoeften van elk bedrijf", merkte Sciammarella op. “Zijn de juiste netwerken en connectiviteit, d.w.z. 5G, aanwezig en hoe kan de beveiliging ervan worden gegarandeerd? Dit kan kostbaar zijn en vereist goed nadenken over hoe deze tools en platforms op de meest economisch mogelijke manier kunnen worden geïntegreerd.

“MxD heeft altijd gezien dat bedrijven die digitaal zijn ingeschakeld het beter doen als zich crises voordoen. De pandemie was niet anders”, vervolgde hij. "Organisaties zijn op verschillende paden om digitale transformatie tot stand te brengen - en degenen die van nature meer geavanceerd waren, konden gemakkelijk overstappen op hybride praktijken in het algemeen."

Uiteindelijk, alleen omdat de tools beschikbaar zijn om een hybride personeelsbestand te creëren, komt het echt neer op de cultuur van een bepaald bedrijf en zijn bereidheid "om te investeren in betekenisvolle verandering voor zijn bedrijf om niet alleen te overleven maar ook te gedijen. Eerlijk gezegd is de grootste uitdaging cultuurverandering. In de maakindustrie zijn mensen gewoontedieren, en het is moeilijk om daar uit te breken. De andere grote uitdaging zijn de financiële kosten om digitaal te gaan werken om een hybride personeelsbestand sterker te maken,” merkte Sciammarella op. "Het is buitengewoon moeilijk voor kleine bedrijven om te beoordelen wat het meeste rendement op de investering kan opleveren als er zoveel is."

Automatisering Besturingssysteem

- Hoe kunnen luchtvaartbedrijven additieve productie naar een hoger niveau tillen met MES?

- Wat kunt u maken met een CNC-freesmachine?

- Wat kunt u maken met een 3D-printer?

- Met AI kunnen Big-Box-winkels E-Tail-rivalen het hoofd bieden

- CNC-router te koop:wat kunt u ermee doen?

- 5 manieren waarop u geld kunt besparen door het productieproces te automatiseren

- Hoe softwarerobots u kunnen helpen het 'nieuwe normaal' onder controle te krijgen

- Wat kunt u maken met een CNC-machine?

- Connectiviteit in productie:hoe kan het worden verbeterd?

- Kan AI productiebanen creëren?

- ABB zegt flexibiliteit nodig te hebben met verschuiving naar voertuigelektrificatie