Slijpstrategieën gaan van goed naar geweldig

Hoe software, automatisering en vooruitgang op het gebied van schuurmiddelen het slijpen van onderdelen en gereedschap in een hogere versnelling brengen.

Misschien is uw bedrijf gespecialiseerd in lucht- en ruimtevaart of medische componenten, en moet u complexe geometrieën produceren in metalen die te zwaar zijn om te snijden via conventionele bewerkingsmethoden. Of misschien werkt u in of heeft u een gereedschaps- en snijwerkplaats en bent u op zoek naar snellere, meer kosteneffectieve manieren om boren, vingerfrezen en vormgereedschappen te produceren. Wat de reden ook is en wat de vereiste ook is, je hebt geluk. Zoals met de meeste metaalbewerkingstechnologieën is het slijpen - beter gezegd abrasieve bewerking genoemd - de afgelopen jaren sterk verbeterd.

Hoezo? Om te beginnen hebben fabrikanten van slijpstenen nieuwe bindingen en superschuurmiddelen ontwikkeld die duidelijk de titel 'super' verdienen, in staat om meer materiaal te verwijderen in minder tijd dan ooit tevoren. En fabrikanten van slijpmachines leveren steeds meer capabele apparatuur, stijf en krachtig genoeg om ten volle te profiteren van die geavanceerde schuurmiddelen, terwijl ze slimme functies zoals automatisering, bewaking op afstand en intelligente softwaresystemen aan hun werktuigmachines toevoegen.

Simpel gezegd, slijpen is een nieuw tijdperk van productiviteit en onderdeelnauwkeurigheid ingegaan; als u er geen gebruik van maakt, loopt u mogelijk aanzienlijke kansen mis voor procesverbetering, hogere productkwaliteit en een hogere winstmarge.

Betere controle is van cruciaal belang

Een belangrijke drijfveer hiervoor is een tekort aan gekwalificeerde machinisten. Dat is volgens Shane Farrant, nationaal productmanager voor slijpmachines bij JTEKT Toyoda Americas Corp., Arlington Heights, Illinois, die eraan toevoegde dat het begrijpelijker maken van de mens-machine-interface (HMI) een noodzakelijke eerste stap is om de effecten van een minder geschoolde arbeidskrachten.

"Een eenvoudigere, meer intuïtieve HMI is een van de vele machineverbeteringen die we hebben ontwikkeld voor onze reeks universele, cilindrische, nokkenas- en krukasslijpmachines", zei hij. "Dit betekent een gebruiksvriendelijk formaat, met een grotere afhankelijkheid van afbeeldingen en andere afbeeldingen om de installatie- en programmeerprocedures te vergemakkelijken."

Er is ook een grote duw geweest in de richting van een op Internet of Things gebaseerde (IoT) werkomgeving. De diagnosepagina op Toyoda's TOYOPUC-aanraakbediening geeft bijvoorbeeld koelvloeistofniveaus, machinetrillingen, olietemperatuur weer - alles wat zich kan vertalen in een slechte kwaliteit van het onderdeel of een productieprobleem kan veroorzaken, stuurt een onmiddellijke waarschuwing naar degene die verantwoordelijk is voor het repareren ervan. Bovendien is het mogelijk om deze informatie van de machinebesturing te verzamelen en naar een netwerkdatabase te pushen voor historische analyse.

Een andere tijdbesparende functie is het automatisch genereren van alternatieve programma's, die een operator kan oproepen als er een procesgerelateerd probleem is. JTEKT Toyoda Proposal Engineering Manager Steve Earley zei dat deze optie voor conversatiecontrole beschikbaar is op de GE6-rolslijpmachine van het bedrijf, een machine die ook heeft geprofiteerd van enkele aanpassingen aan het gietstuk, de motoren en andere componenten, allemaal ontworpen om trillingen te verminderen en de nauwkeurigheid van de machine te vergroten. deze speciale applicatie.

De materialen die worden gebruikt om de lithiumbatterijen te maken die in elektrische voertuigen worden gebruikt, zijn vrij dun, legde hij uit, en de rollen die dit materiaal produceren, moeten daarom extreem nauwkeurig zijn, met zeer fijne oppervlakteafwerkingen. "Wanneer een operator de machine instelt, zal de besturing een algemeen programma presenteren om mee te beginnen, evenals twee alternatieven - een dat agressiever is voor snellere cyclustijden en een conservatiever programma dat betere oppervlakteafwerkingen produceert," zei Earley . "Op basis van de eerste resultaten kan de operator gemakkelijk beslissen om in de kortst mogelijke tijd over te schakelen naar de set bewerkingsparameters die het beste onderdeel opleveren."

Minder handelingen vereist

Larry Marchand, vice-president van de profielgroep bij United Grinding North America Inc., Miamisburg, Ohio, was het eens met de behoefte aan gebruiksvriendelijke bedieningselementen, vooral naarmate slijpmachines steeds capabeler worden. Maar hij zei dat er ook een enorme roep is in de hele productiegemeenschap voor minder onderhanden werk en minder machinale bewerkingen, waardoor United Grinding en andere bedrijven de zogenaamde "done-in-one" -benadering toepassen om de aanraaktijd van de operator te verminderen en waarde verhogen per bewerking.

Om dit te ondersteunen, heeft United Grinding "aanvullende processen, bewerkingen en functies" geïntroduceerd voor profielslijpmachines die ooit zeer eenmalig waren. "Klanten willen meer waarde toevoegen aan de verwerking van een enkel onderdeel", zegt Marchand. “We zien een grote vraag naar machines met automatische gereedschapswisselaars, die het mogelijk maken om het werkstuk te slijpen en vervolgens een boor of frees in te zetten om het onderdeel af te werken. Dit elimineert secundaire bewerkingen, verkort de doorlooptijd van onderdelen en verbetert de kwaliteit.”

Betekent dit dat machinefabrieken hun CNC-bewerkingsmachines moeten inruilen voor een alleskunner? Helemaal niet. Net zoals multitasking-machines een verdomd goed werk doen bij het frezen van een gleuf of het slijpen van een journaal, kan een multitasking-slijpmachine nu taken uitvoeren die ooit waren voorbehouden aan bewerkingscentra en boor-tapmachines - dat gezegd hebbende, geen van beide soorten werktuigmachines kan de andere vervangen. Zoals Marchand opmerkte:"Als je een onderdeel hebt dat intensief slijpt, ben je altijd beter af met een speciale grinder."

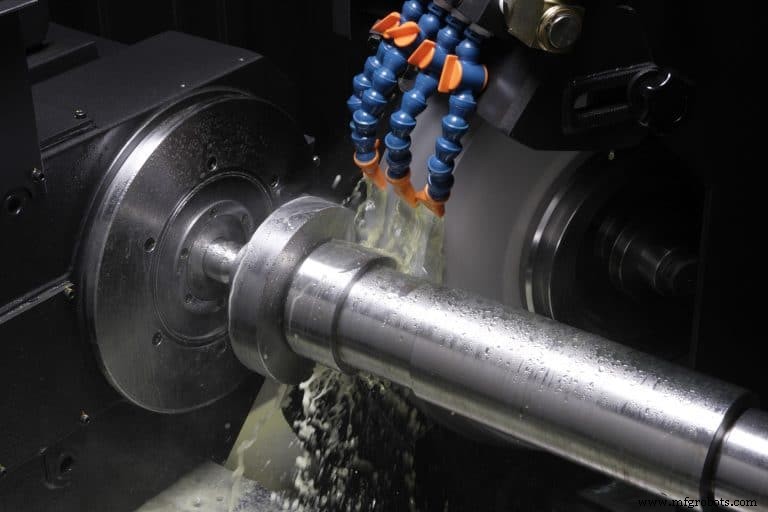

Daar zijn verschillende redenen voor, zei hij. Slijpen vereist aanzienlijk meer snijvloeistof dan frees- en draaibewerkingen, precies gericht op het snijpunt van werkstuk en wiel. Het aandrijven van een wiel met een diameter van een paar voet vereist veel pk's, veel meer dan beschikbaar is op een gemiddelde chipmachine. Ten slotte is het de hele dag vasthouden van tienden en enkelcijferige oppervlakteafwerkingen iets waar de meeste CNC-slijpmachines in uitblinken, omdat ze zijn ontworpen om deze bewerkingen te optimaliseren. Bewerkingscentra? Niet zo veel.

De moeilijke dingen aanpakken

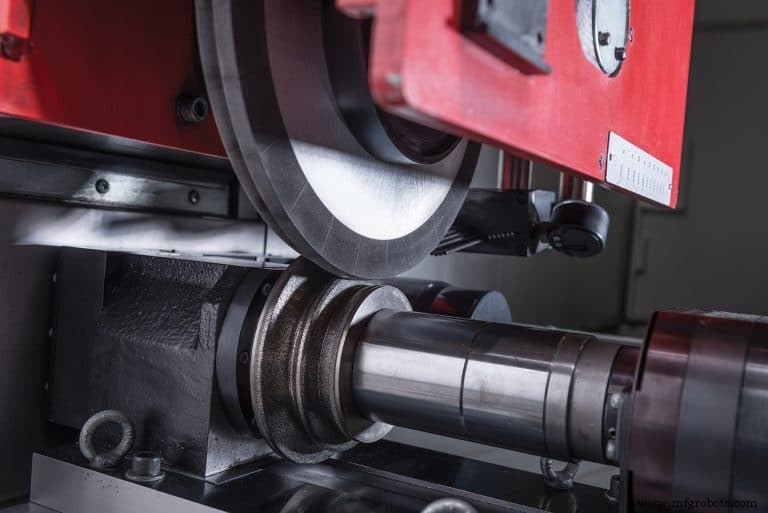

Deze mogelijkheden zijn vooral relevant bij metalen met een hoog gehalte aan nikkel, chroom en kobalt, zei Marchand. “Veel van onze zaken komen van klanten die onderdelen produceren van Inconel en Rene, materialen die - althans in hun geharde staat - bijna niet bewerkbaar zijn. Hun enige optie is EDMing of slijpen, en dankzij de stijfheid, kracht en nauwkeurigheid van moderne slijpmachines, plus de beschikbaarheid van superschuurmiddelen die tot voor kort niet beschikbaar waren, kiezen de meesten voor het laatste.”

Een van de toonaangevende fabrikanten van superabrasives is Norton|Saint-Gobain Abrasives, Worcester, Massachusetts. Alfredo Barragan, senior corporate application engineer voor superabrasives in Noord-Amerika, zei dat slijpen ooit werd beschouwd als een proces dat alleen maar afwerkt, maar met de ontwikkeling van steeds meer capabele slijptechnologie, is uitgegroeid tot een mainstream bewerkingsproces. Om met dit proces het grootste succes te behalen, moeten echter even moderne schuurmiddelen worden toegepast.

"Traditionele hars- of metaalgebonden diamantmatrixwielen hebben de neiging om erg dicht te zijn," zei Barragan. “Dicht zijn is een goede zaak omdat het je een robuuste structuur geeft en helpt om een sterke verbinding te creëren die die structuur bij elkaar houdt, maar het roept wel één overweging op:het wiel heeft de neiging om sneller te laden, wat op de lange termijn de productiviteit vermindert. Norton Winter Paradigm hybride banden lossen dit probleem op.”

Van de wielen wordt gezegd dat ze een combinatie bieden van verbeterde korrelretentie met een hoge porositeit, waardoor de snijkrachten worden verminderd. Een hogere porositeit vermindert ook de belasting:het wiel maalt koeler, vrijer, met minder uitvaltijd, waardoor uiteindelijk meer onderdelen per dag worden geproduceerd. Afhankelijk van het gebruikte schuurmiddel, slijpen hybride banden efficiënt carbide, geavanceerde keramiek, gehard gereedschapsstaal en de hoge temperatuur legeringen die United Grinding's Marchand zojuist noemde.

Er is echter meer aan de hand dan de technologie van schuurmiddelen. Net als de bewerkingsmachines waaraan ze zijn bevestigd, worden de wielen zelf slimmer, met ingebouwde RFID-tags voor beter activabeheer, gestroomlijnde inkoop, het volgen van gebruiks- en verbandinformatie en bescherming tegen bedieningsfouten.

Norton|Saint-Gobain beperkt zijn inspanningen ook niet tot schurende producten. Het 4Sight-procesbewakings- en diagnosesysteem biedt IoT-functionaliteit die vergelijkbaar is met de eerder besproken functionaliteit, met merkonafhankelijke, realtime monitoring van slijpmachinewaarden zoals spindelbelasting en machinegebruik, en de mogelijkheid om gegevens op te slaan voor trendanalyse of indien nodig waarschuwingen te verzenden . "Dit is voor ons een van de grootste initiatieven van het jaar en vormt samen met onze smart tag-systemen de basis van onze Industry 4.0-oplossing", aldus Barragan.

Komt naar je scherm:V@dison

Ze zijn niet alleen. Vollmer of America Corp., Carnegie, Pa., werkt samen met het moederbedrijf, de Vollmer Group, aan een aantal tools en diensten die zijn ontworpen om slijpbewerkingen "digitaal te transformeren". Onder de merknaam V@dison vallen onder meer het V@-scherm voor verbeterde zichtbaarheid van machineparameters, V@-check voor processimulatie, V@-boost om de machineprestaties te optimaliseren op basis van het werkstuk en V@-gids voor consistenter preventief onderhoud.

Vollmer bevindt zich nog in de beginfase van dit initiatief, maar de Noord-Amerikaanse verkoopmanager Shannon Fox zei dat er nog genoeg laaghangend verbeteringsfruit beschikbaar is voor de grindgemeenschap. De belangrijkste hiervan is automatisering - Fox wees op de mogelijkheden voor het laden van robotonderdelen en het wisselen van wielen van zijn VGRIND 360-gereedschaps- en freesslijpmachine als een voorbeeld, opties die Vollmer en inderdaad de meeste fabrikanten van werktuigmachines routinematig installeren terwijl hun klanten werken aan verlichting- uit productie.

Simulatie is een ander routineverzoek. Hoewel het V@-controlesysteem van Vollmer nog in ontwikkeling is, merkte Fox op dat de NUMROTOplus-software die wordt aangeboden op Vollmer en andere merken slijpapparatuur een volwassen, algemeen geaccepteerd alternatief is. "Simulatie wordt belangrijker naarmate grinders steeds capabeler worden", zei hij. “De kwartalen zijn krapper, de gereedschapsgeometrieën worden steeds complexer en veel machines, waaronder de onze, maken het gebruik van meerdere wielpakketten in één taak mogelijk, wat interferentieproblemen veroorzaakt. Zonder simulatie loop je het risico een zeer dure werktuigmachine te laten crashen.”

Zien is geloven

Simulatie is ook om andere redenen belangrijk. Het in Melbourne, Australië gevestigde ANCA CNC Machines gebruikt het bijvoorbeeld om onbalans van gereedschappen in vingerfrezen met variabele spoed te voorspellen. "Dat is een van de compromissen met hoogwaardige frezen - omdat de spaanruimte onregelmatig is, zijn ze inherent uit balans", zegt Lucas Hale, global marketing manager. “Om dit tegen te gaan, hebben we simulatiesoftware ontwikkeld die onbalans berekent en het NC-programma aanpast om dit te compenseren door extra materiaal op strategische locaties te verwijderen. Het gereedschap komt perfect uitgebalanceerd van de slijper, wat zorgt voor een langere standtijd en een betere oppervlakteafwerking van het bewerkte onderdeel.”

Hale stemde in met de roep om automatisering, inclusief het hanteren van robotonderdelen en wielen, maar bood een aantal extra manieren om de productiviteit op te drijven. Waar het routinematige "plakken" van het wiel om het laden te verwijderen ooit handmatig werd gedaan, heeft ANCA dit geautomatiseerd, waardoor de arbeidskosten worden verlaagd en de levensduur van het wiel wordt verlengd. De software en machines van ANCA zouden "aanzienlijk gebruiksgemak" bieden, waardoor de installatietijd wordt verkort. En op laser gebaseerde meetsystemen bieden verificatie tijdens het proces van de nauwkeurigheid en geometrie van het snijgereedschap, gevolgd door geautomatiseerde offsets of wieldressing om slijtage te compenseren.

En ANCA heeft dat proces nog een stap verder gebracht. Door samenwerking met bedrijven zoals Zoller Inc., een toonaangevende leverancier van voorinstellingsapparatuur voor gereedschappen, heeft ANCA een interface ontwikkeld die geautomatiseerde inspectie en feedback naar de CNC-slijpmachine ondersteunt - een robot plaatst de frees in de voorinstelling, die deze meet en de resultaten verzendt tot een softwaresysteem dat de machine indien nodig aanpast. Dit "sluit de cirkel", legde Hale uit, en samen met geïntegreerde blanco managementsystemen, kunnen klanten "honderden gereedschappen laden, op go drukken en de volgende dag terugkomen met voltooide snijgereedschappen", zei hij.

"De basisconstructie van de machine is de afgelopen vijf jaar ook verbeterd", vervolgde Hale. “Lineaire motoren zijn bijvoorbeeld veel gebruikelijker geworden in onze branche. Ze dragen niet alleen bij aan de kwaliteit van de snijgereedschappen en daarmee de kwaliteit van de onderdelen die ermee worden gemaakt, maar lineaire machines bewegen veel sneller dan machines met kogelomloopspindels, waardoor de cyclustijden worden verkort. En omdat er minder slijtage is aan machinecomponenten, wordt de levensduur van de apparatuur verlengd. Dit is de reden waarom lineaire motoren zo'n beetje een standaard onderdeel zijn geworden van elke zeer nauwkeurige, krachtige slijpmachine."

Eerste deel, goed deel

Net zoals JTEKT Toyoda het tekort aan bekwame machinisten aanpakt met meer intuïtieve besturingssoftware, werkt Rollomatic Inc., Mundelein, Illinois, eraan om de machineconfiguratie zowel eenvoudiger als sneller te maken. Dat komt omdat de meeste fabrikanten van gereedschap en snijplotters niet anders zijn dan elke metaalbewerkingswerkplaats; ze hebben te maken met kleinere batches en kortere doorlooptijden, waardoor de insteltijd een groter percentage van elke productierun is. Een deel van de oplossing? Betere software.

"Al decennia lang hebben winkels drie, vier, vijf onbewerkte werkstukken per opstelling verbrand, waarbij ze de machine geleidelijk inbellen totdat ze een goed stuk krijgen", zegt Eric Schwarzenbach, president van Rollomatic Inc. "Maar door intelligente software te gebruiken, is het heel goed mogelijk om het aantal schrootwerkstukken te verminderen, waarbij nul het uiteindelijke doel is. Dit vermindert niet alleen de materiaalkosten, maar ook de insteltijd.”

De software helpt de operator door een 3D-weergave te maken van de werktuigmachine, het werkstuk en de slijpschijf, zei Schwarzenbach, waardoor een droge run niet nodig is. De operator kan de animatie versnellen, vertragen, achteruitgaan of inzoomen op probleemgebieden, waardoor hij mogelijke botsingen tussen het wielpakket en het werkstuk kan voorkomen. En wanneer de animatie klaar is en de machine daadwerkelijk onderdelen aan het maken is, werkt de software om "lege bewegingen" te elimineren en de veiligheidsafstanden tot een minimum te beperken.

Slimme software is geweldig, maar Schwarzenbach wees er snel op dat de werktuigmachine en de bijbehorende systemen even belangrijk zijn. Hoe nauwkeuriger en stabieler de werktuigmachine, hoe gemakkelijker het is om de doeldimensie bij de eerste poging te bereiken. Ook zijn verbeterde wieldressingtechnologie, geautomatiseerde kalibratieprocedures, snellere controles die berekeningen sneller verwerken en hybride wielverbindingen die slijtvast zijn, vrij snijden en scherpe hoeken langer behouden, van cruciaal belang. Deze factoren spelen een grote rol bij snellere setups en een verbeterd vermogen om van het eerste deel een goed deel te maken, met kortere cyclustijden om op te starten.

Zoals anderen al hebben vermeld, is geautomatiseerde wielwisseling een andere slijpgame-changer - Schwarzenbach zei dat de snelle wisselaars van Rollomatic een wielpakket in vijf seconden kunnen verwisselen, van prieel tot prieel en maal-tot-slijptijden van 11 seconden kunnen bereiken. Het voordeel gaat echter verder dan kortere cyclustijden. “Als je een rugzak met vier wielen erop hebt, is de kans op een aanrijding groter dan die met één of twee wielen. Dit bemoeilijkt de installatie. Dus als je een groot wielpakket kunt opsplitsen en je de 11 tot 12 seconden aan wielwisseltijd kunt veroorloven, dan is dat tegenwoordig de beste manier om te gaan.”

Automatisering Besturingssysteem

- Hoe goed is GCP als carrièrekeuze?

- Goed tot geweldig:kijk in de spiegel

- Strategieën voor betrouwbaardere componenten voor krachtoverbrenging

- Waarom werkorders meer liefde verdienen van ons allemaal

- Waarom en wanneer upgraden van indicatielampjes naar een HMI-display?

- Hoe u meer kunt halen uit uw investering in gelede vrachtwagens?

- Voordelen van het gebruik van een 5- of 6-inch slijpschijf of lamellenschijf

- EU Automation:de beste tech trends van 2020

- 7 strategieën van geweldige veiligheidsmanagers

- Vlakslijpen:meer dan alleen draaien

- Cilindrisch slijpen en geweldige productiviteit