Optimalisatiemodule pakt zware materialen aan

Bijna iedereen die voor langere tijd in een machinewerkplaats heeft gewerkt, heeft wel eens een beurs of een opendeurdag van een distributeur van gereedschapsmachines bijgewoond. Daar zien ze ingeblikte demonstraties van CNC-machines die druk bezig zijn met het hakken van brokken messing, zacht staal of aluminium in houders voor visitekaartjes en boter-kaas-en-eieren-spellen. Hoewel deze weggeefacties leuk zijn, zou het niet verfrissend zijn om te zien dat er echte onderdelen worden bewerkt, bij voorkeur van moeilijk te bewerken materiaal?

Dat gebeurde tijdens de Okuma Winter Showcase, een jaarlijks evenement dat de machinebouwer organiseert voor meer dan 600 aanwezigen. Tijdens het evenement werden de aanwezigen getrakteerd op meer dan twee dozijn CNC-bewerkingsmachines onder stroom, waarvan de meesten chips maakten. Deze omvatten een MU-8000V LASER EX supermultitasker met lasermetaalafzetting en de GENOS M460V-5AX, een vijfassig verticaal bewerkingscentrum in tapstijl met een hoge productiviteit, een kleine footprint en een verrassend laag prijskaartje.

Er was ook een LB3000 EX-II-draaibank met staafaanvoertrillingsdetectie, een MULTUS B300II draai-freescentrum met collaboratieve bewerking van robotonderdelen, MA-500HII horizontale en MCR-A5CII dubbelkoloms bewerkingscentra en een MULTUS U3000 multitasking-machine.

Een indrukwekkende line-up, dat zeker, maar er was één demo waar een groot aantal deelnemers aan de show aan het woord was, zelfs degenen die verantwoordelijk waren voor het opzetten ervan. "Het was best gaaf om te zien, vooral als je bedenkt dat we titanium aan het snijden waren, een heel hard en moeilijk te bewerken materiaal", zegt Okuma Applications Engineer Lee Johnston.

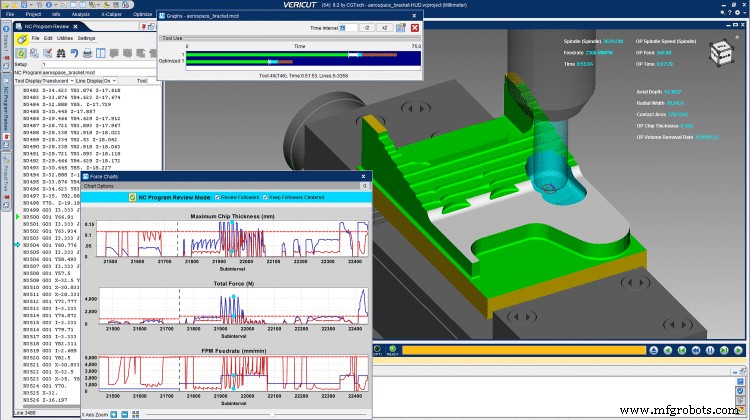

Hij heeft het over de demonstratie met CGTech's Force, een op fysica gebaseerde NC-programma-optimalisatiemodule die werkt binnen de vlaggenschip VERICUT-toolpath-simulatiesoftware van het bedrijf. In samenwerking met vertegenwoordigers van CGTech en Sandvik Coromant programmeerde Johnston een Ti-6Al-4V titanium beugel die werd gemaakt voor een ruimtevaartklant, en optimaliseerde vervolgens zijn gereedschapsbanen met VERICUT Force.

"We hadden dezelfde demo op twee bankschroeven en voerden ze naast elkaar uit, één met het standaardprogramma en één die was geoptimaliseerd", zei Johnston. “We hebben de cyclustijd teruggebracht van een uur naar iets minder dan 40 minuten, en je kon ook het verschil horen en zien in hoe de gereedschappen sneden en dat het geoptimaliseerde programma gemakkelijker was op de machine. Dit is waarschijnlijk het beste wat er met programmeren kan gebeuren sinds trochoïdale toolpaths.”

Productspecialist Pete Haas van VERICUT legde uit dat Force werkt door het NC-gereedschapspad te analyseren, de veranderende snijomstandigheden te evalueren en de voedingssnelheid te verhogen of te verlagen om de ideale spaandikte voor een bepaald materiaal te bereiken. Vergeleken met CAM-systemen en online bewerkingscalculators, die proberen de gemiddelde spaandikte te bepalen en daarop de voedingssnelheid te baseren, berekent Force de optimale voedingssnelheid voor elke afzonderlijke regel bewerkingscode.

"Denk er bijvoorbeeld aan om elke ochtend naar het werk te rijden," zei Haas. “Je komt rechte stukken, bochten en scherpe bochten tegen en moet afremmen of versnellen, afhankelijk van de wegomstandigheden. Verspanen brengt ook voortdurend veranderende omstandigheden met zich mee, maar sommige CAM-systemen houden hier geen rekening mee. Ze genereren een enkele voedingssnelheid die te agressief kan zijn in krappe bochten en te langzaam op de rechte stukken. Force, aan de andere kant, gebruikt fysica om snede-voor-snede te berekenen onder de veranderende omstandigheden en de optimale voedingssnelheden te bepalen.”

Het resultaat is volgens Haas een sterk kortere cyclustijd, een verbeterde standtijd, een betere kwaliteit van de onderdelen en minder slijtage van CNC-bewerkingsmachines. Het werkt op elk materiaal en elke machine en kan zelfs worden gebruikt in oudere programma's.

Johnston was niet de enige die verrast was door de mogelijkheden van Force. Zelfs CGTech Technical Support Engineer Chris Davala - iemand met 20 jaar ervaring als machinist en programmeur die nu met VERICUT-klanten in het hele land werkt - zei dat de demo een eye-opener was. "Om eerlijk te zijn, was ik een beetje sceptisch", zei hij. "Dit was mijn eerste hands-on ervaring met het product, en het is niet dat ik geen vertrouwen had in de mensen die het ontwikkelden, maar er werden enkele gedurfde beweringen gedaan over de mogelijke voordelen. Ik kan echt zeggen dat ik, nadat ik Force in actie heb gezien, een gelovige van me heb gemaakt.”

Dat is gemakkelijk gezegd voor iemand die in dienst is van de ontwikkelaar van het product. Maar Sandvik Coromant MTS-specialist Richard Howard, die samen met Davala en Johnston werkte aan het opzetten van de demo, ondersteunt het. Hij leverde de snijgereedschappen en gereedschapshouders die voor de demo werden gebruikt en specificeerde de initiële bewerkingsparameters.

"Als toolingspecialist ben ik enorm onder de indruk van hoe 'spot on' de Force-software is," zei hij. “CGTech heeft geweldig werk geleverd door programma's te optimaliseren, rekening houdend met gereedschapsgeometrieën en resulterende belastingen. Iedereen die geïnteresseerd is in hogere efficiëntie en verlenging van de standtijd zou dit moeten onderzoeken.”

Iedereen die bekend is met de machinetechnologie van Okuma zou Force als overbodig kunnen beschouwen. Dat komt omdat de OSP-besturing geavanceerde functies biedt, zoals Machining Navi, SERVONAVI, Super-NURBS en adaptieve bewerkingstechnologie. Hoe kan een softwarepakket van derden ervoor zorgen dat een eersteklas bewerkingsmachine nog beter presteert? Er zijn verschillende antwoorden:

- Force heeft de mogelijkheid om de NC-code op te splitsen in kleinere happen, de voedingssnelheden aan te passen om de spaandikte te maximaliseren en constant te houden.

- De optimalisatiemogelijkheden zijn proactief, niet reactief, dus iedereen weet wat hij kan verwachten voordat hij op de cyclusstartknop drukt.

- Prestatieproblemen worden vooraf duidelijk geïdentificeerd en de programmeur kan de krachttabellen bekijken die de geprojecteerde snijkrachten, spaandikte, voedingen, gereedschapsafbuiging en meer illustreren.

Voor nieuwe materialen, nieuwe werktuigmachines en snijplotters, of zelfs nieuwe programmeurs, elimineert Force het giswerk dat anders zou optreden.

Het resultaat is een NC-programma dat zowel veiliger als voorspelbaarder is, met een laag risico op gereedschapsbreuk of afgedankte onderdelen. Operators hebben meer vertrouwen. Lights-out bewerkingen worden met vertrouwen uitgevoerd. De winstmarges zijn verbeterd. En Force-geoptimaliseerde gereedschapsbanen "besparen veel tijd tijdens het voorbewerken", zegt Howard van Sandvik Coromant. Onderdelen worden sneller bewerkt en snijgereedschappen gaan langer mee.

Haas vatte het als volgt samen:“Krachtkaarten bieden NC-programmeurs nuttige informatie die ze nooit eerder hadden. Ze kunnen snel en gemakkelijk visualiseren wat er stuk voor stuk gebeurt terwijl het gereedschap door het materiaal beweegt en het is nu mogelijk om buitensporige krachten, inefficiënte snijparameters, verspaningssnelheid, energieverbruik, koppel en gereedschapsdoorbuiging te visualiseren. Krachtgrafieken tonen ook mogelijkheden voor verbetering van de snijconditie. Met één klik op de Force-kaart wordt de gebruiker naar de exacte locatie in het programma en naar het grafische beoordelingsvenster gebracht voor verdere analyse. Het eindresultaat is een volledige benutting van het snijgereedschap en de werktuigmachine.”

Okuma's Lee Johnston was het daarmee eens. “Tijdens het evenement waren we titanium aan het snijden en zagen we een aanzienlijke verbetering, maar ik denk dat Force net zo geschikt is voor het bewerken van gemakkelijkere materialen zoals aluminium, en voor ander algemeen werk. Ik kijk ernaar uit om het in toekomstige projecten te gebruiken.”

Automatisering Besturingssysteem

- Naaimachine

- Praktische benaderingen van automatisering

- Het leven als AI-onderzoeker en machine learning-ingenieur

- Machine learning gedemystificeerd

- Sneltoetsen module Stuklijst

- De materiaallijstmodule opbouwen

- Het legendarische UIUC-engineeringprogramma pakt moeilijke productieproblemen aan

- Bestellingen voor werktuigmachines nemen af in september

- Siemens, Ingersoll breiden samenwerking uit

- JW-machine

- Wat is machinebelading