Moderne CNC's maken moeilijke dingen gemakkelijk

CNC's worden sneller, slimmer en gebruiksvriendelijker

Het is het acroniem voor bewerkingsmachines dat u nooit onder woorden brengt:CNC. En vaak is het waarschijnlijk OK om uw "numerieke computerbesturing" te zien als een zwarte doos die magie doet. Maar als u worstelt met machinale bewerkingen op hoge snelheid, een betere oppervlakteafwerking of een hogere nauwkeurigheid nodig heeft, trainings- en retentieproblemen heeft, of een betere greep op uw productie-efficiëntie wilt, is het antwoord misschien wel de nieuwste iteraties van die drie kleine letters.

Wie heeft de snelheid nodig?

Net als alles wat met computers te maken heeft, worden CNC's steeds sneller. Om een paar voorbeelden te noemen uit de duizelingwekkende reeks specificaties die u zult zien:Heidenhain bestuurt procesdatablokken binnen een halve milliseconde, de Siemens SINUMERIK 840D sl kan tot 31 assen en 10 bewerkingskanalen aansturen met slechts een enkele processor, en de puls aantal is tot 32 miljoen per omwenteling in de nieuwste aandrijvingen en motoren van FANUC. Wie heeft dit soort kracht nodig?

Ten eerste iedereen die meerdere assen tegelijk probeert te verplaatsen, vooral als ze dat snel moeten doen. Tom Maxwell, senior applicatie-ingenieur, Fagor Automation-VS (Elk Grove Village, IL) wees specifiek op het toegenomen gebruik van composieten in de ruimtevaart, waar "snellere high-speed vijfassige routers vaak meer verwerkingskracht vereisen. We zien ook een behoefte aan snelle bewerking van aluminium in vijf assen op hoogwaardige bewerkingscentra.”

Of zoals Gisbert Ledvon, Heidenhain's TNC business development manager, het uitdrukte:"Bewerken op hoge snelheid vereist snelle voedingen en constante spaanbelastingen. U wilt de warmte naar de chip overbrengen en niet naar het gereedschap. Maar als de besturing te traag is om de gegevens van uw CAD/CAM-systeem of postprocessor te beheren, kunt u geen constante chipbelasting garanderen, waardoor de tool zeer snel opbrandt. U krijgt ook niet dezelfde oppervlakteafwerking of nauwkeurigheid. Snellere besturingen zijn ook nodig om spindels tot 80-100.000 tpm te laten draaien, wederom om een constante spaanbelasting te behouden. De CNC is een belangrijk onderdeel van het succes op deze gebieden.”

Machines die bewerkingsmethoden combineren, zoals frees-draaimachines of machines die zowel frezen als slijpen, vergroten ook de behoefte aan ultrasnelle processors. "Als het onderdeel bijvoorbeeld niet gecentreerd is op de tafel van een freesmachine en je wilt een draaibewerking uitvoeren, dan heb je beweging in alle assen, niet alleen in de rotatie-assen," zei Ledvon.

Steve Holmes, business developer, Siemens Industry Inc., Digital Factory Division, Machine Tool Business (Elk Grove Village, IL) voegde nog een voorbeeld toe:robots die worden bestuurd door de CNC van een bewerkingscentrum voor zowel het hanteren van onderdelen als lichte bewerkingen, zoals ontbramen. De SINUMERIK 840D-besturing heeft een functie genaamd "Run My Robot" die de noodzaak voor een aparte besturing of PLC voor een andere robot elimineert. De besturing wijdt gewoon een ander kanaal aan die taak.

Zorg er daarentegen voor dat de snelheid die je denkt te halen uit een besturing niet wordt gehinderd door een ander onderdeel. Zoals Jody Michaels, National Sales Manager, FANUC America Corp. (Hoffman Estates, IL) uitlegde:“We hebben concurrenten die functies claimen zoals een vooruitziende blik van 25.000 blokken. Dat is prima, maar als je geen verwerkingssnelheid in de CPU en de schijven en motoren hebt om snel te reageren, maakt het niet uit hoe ver je vooruit kijkt. Je zou een motor van 1000 pk op een John Deere-tractor kunnen zetten, maar dat betekent niet dat hij 150 mijl per uur gaat rijden. Je hebt het hele systeem nodig.”

Voordat we het onderwerp snelheid verlaten, is het de moeite waard om op te merken dat de meeste moderne CNC's een functie hebben die over het algemeen "adaptieve invoerregeling" wordt genoemd, die de gemeten spilbelasting gebruikt om de snijsnelheid aan te passen. Als u bijvoorbeeld "lucht" snijdt, versnelt de besturing automatisch de invoer tot het maximum dat u hebt ingesteld. Wanneer het gereedschap in de snede wordt begraven, vertraagt de besturing de voeding om een constant, veilig koppel te behouden. Allemaal op de vlucht. Zoals Ledvon het ziet, is de functie bijzonder goed voor "onbeheerde bewerkingen en trochoïdaal frezen. Het optimaliseert zelfs CAD/CAM-pakketten die de bewerkingssnelheden aanpassen op basis van het voorspelde materiaalverwijderingsvolume.”

Hogere nauwkeurigheid, betere afwerking

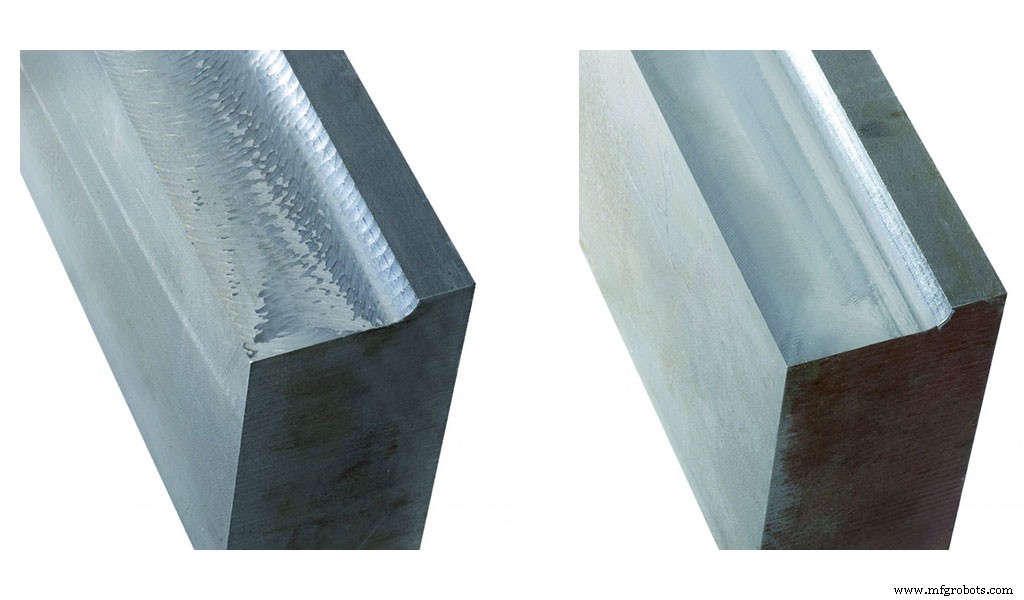

Zoals we al hebben gesuggereerd, bieden geavanceerde bedieningselementen veel meer dan de mogelijkheid om kinematische complexiteit en meerdere processen aan te kunnen, of de mogelijkheid om sneller te bewerken. Misschien wel het belangrijkste is dat ze een hogere bewerkingsnauwkeurigheid en verbeterde oppervlakteafwerkingen bieden voor matrijzen en matrijs en andere toepassingen waar deze factoren van cruciaal belang zijn. Een veelgebruikte benadering, geïllustreerd door Fagor, is dubbele feedback die zowel de encoder van de digitale motor als een afzonderlijke absolute lineaire encoder gebruikt om de besturing te informeren. Maxwell zei dat dit "veel hogere nauwkeurigheden mogelijk maakt, maar toch vloeiende bewegingen behoudt."

Paul J. Gray, manager, padplanning, front-end ontwerp, R&D voor machinebouwer Hurco (Indianapolis), zei dat de WinMax-besturing van het bedrijf meer verwerkingskracht nodig had om zijn gepatenteerde UltiMotion-tolerantiegebaseerde besturingsalgoritmen te ondersteunen, wat op zijn beurt een 25% opleverde. verkorting van de cyclustijd voor bewerking met vier en vijf assen. Maar meer dan dat, Hurco's nieuwe vijfassige machines zijn voorzien van direct aangedreven draaias-torsiemotoren die optimaal profiteren van de hoge dynamische respons van UltiMotion om gladdere oppervlakteafwerkingen te leveren.

De vermelding van "algoritmen" brengt ons terug bij de algemene perceptie dat moderne CNC's een zwarte doos zijn. Er draaien inderdaad vaak geavanceerde programma's op de achtergrond die veel verder gaan dan alleen het uitvoeren van de bewegingen die door uw bewerkingsprogramma zijn gedefinieerd.

Een belangrijk voorbeeld is de herinterpretatie van de spline-curven die uit uw CAD/CAM-postprocessor komen. Zoals Ledvon uitlegde, hebben dergelijke contouren typisch punten die net buiten de straal van een bepaalde curve vallen.

“Als je een machine dwingt om van punt naar punt te gaan langs zo’n contour, kunnen trillingen en kerfsporen op je werkstuk ontstaan. Op de Heidenhain-besturing kunt u een bandbreedte van enkele microns vastleggen en de machine soepel binnen deze tolerantieband rond de geprogrammeerde contour laten bewegen. De besturing optimaliseert ook de snelheid en voeding afhankelijk van de vorm van de contour, met behoud van de nauwkeurigheid.” Heidenhain noemt deze functie Advance Dynamic Prediction (ADP), en het is gebruikelijk bij geavanceerde bedieningselementen. FANUC noemt zijn versie bijvoorbeeld Smooth Tolerance Control.

Er is ook een overvloed aan functies die inherente machinefouten corrigeren, zoals Heidenhain's Adaptive Chatter Control (ACC). "We werken samen met de machinebouwer om te bepalen hoe trillingen in hun machines kunnen optreden, aangezien dit van machine tot machine verschilt", aldus Ledvon. “En we bepalen welke actie de besturing moet ondernemen om dergelijke harmonischen te elimineren wanneer ze zich voordoen, wat weer verschilt van machine tot machine. De werktuigmachinebouwer zet deze gegevens in de PLC, die ze terugvoert naar de besturing en deze draait automatisch.”

Heidenhain, FANUC en anderen hebben ook functies die versnellingsafhankelijke positiefouten op het gereedschapsmiddelpunt compenseren. Ledvon zei bijvoorbeeld dat massa en traagheid stampende bewegingen kunnen veroorzaken tijdens remmen en accelereren, wat resulteert in positiefouten die niet worden herkend door de positie-encoders.

De fouten hangen gedeeltelijk af van de stijfheid van de geleidingen, de afstand tussen het voedingskrachtaanbrengpunt en het massamiddelpunt, evenals de afstand tussen het massamiddelpunt en het gereedschapsmiddelpunt. Dus werkt Heidenhain samen met de machinebouwer om de mechanica van de machine te begrijpen en maakt op basis daarvan berekeningen om deze versnellingsfouten te corrigeren. Ledvon voegde eraan toe dat dergelijke aanpassingen slechts enkele microns bedragen en daarom niet altijd nodig zijn, afhankelijk van de toepassing.

De terminologie van FANUC geeft een goed beeld van enkele van de schijnbaar magische functies die nu beschikbaar zijn voor de machinebouwer en dus ook voor de gebruiker:Smart Spindle Acc/Dec, Smart Feed Rate Acc/Dec, Smart Backlash Compensation en Smart Thermal Control.

Michaels wees erop dat Smart Spindle Acc/Dec ook dient om te besparen op energiekosten, omdat CAD/CAM-programma's vaak grote veranderingen in spilsnelheden uitvoeren die anders meer elektriciteit zouden verbruiken dan nodig is. Maar het produceren van betere onderdelen is het belangrijkste voordeel van de meeste van deze functies. Of, zoals hij het samenvat:"Met de tolerantiecontrole van vandaag en de hoge respons van onze motoren en aandrijvingen, gebeurt er zoveel op de achtergrond dat uw bewerkte onderdeel eruitziet als een gepolijste afwerking."

Vooruitgang in HMI's

Zoals je zou verwachten, omvatten recente ontwikkelingen in de mens/machine-interface (HMI) pictogramgestuurde ontwerpen en het soort vingertopbediening dat populair is door smartphones (pitch om een afbeelding te verkleinen, spreiding om in te zoomen, enz.). Zelfs FANUC, wiens alomtegenwoordige HMI in 25 jaar niet veel was veranderd, biedt nu wat Michaels beschreef als "een heel andere interface. Een startscherm dat in niets lijkt op een FANUC-scherm, met rijen met verschillende pictogrammen voor gereedschapsgegevens, het bewerken van uw programma, onderhoud, enz. U kunt het ook aanpassen, bijvoorbeeld door een programmeer-app van een andere leverancier toe te voegen. Het belangrijkste is dat hierdoor onze controle veel meer geaccepteerd wordt door millennials.”

Maar de veranderingen zijn niet alleen een sop voor millennials. CNC-leveranciers zijn erin geslaagd om de machineoperator niet alleen meer programmeermogelijkheden te geven, onafhankelijk van offline CAD/CAM, ze hebben het ook relatief eenvoudig gemaakt.

Gray zei dat het nieuwe Graphical Conversational Programming-systeem van Hurco operators de mogelijkheid biedt om "solide CAD-bestanden van modellen te importeren en eenvoudig op de onderdeelfuncties te klikken die ze willen knippen om het onderdeelprogramma te genereren. Het zal zelfs automatisch vijfassige machines oriënteren om 3+2-assige functies te snijden. De eenvoud van programmeren verbetert niet alleen de productiviteit van de machinist, maar elimineert ook de bronnen van menselijke fouten in de productiereeks.”

Siemens, Heidenhain en anderen bieden dezelfde mogelijkheden en Holmes voegde eraan toe dat de mogelijkheid om elke standaard drie-assige ingeblikte cyclus op elk hellend vlak te gebruiken, de noodzaak van een duur CAM-systeem voor vijfzijdige onderdelen elimineert.

Holmes merkte ook op dat "de geavanceerde HMI's van vandaag verder gaan dan visuele verificatie. Ze bieden grafische 3D-verificatie van programmering, gereedschaps- en spilinstellingen, deeltasters, gereedschapspadefficiëntie en ze ondersteunen een reeks nieuwe mogelijkheden, zoals het vermijden van botsingen die mogelijk worden gemaakt door visuele verificatie. Bovendien kan dezelfde visuele verificatie-ervaring worden ervaren in de hele winkel, van drieassig tot 3+2 en verder tot volledige vijfassige bewerking.”

Gray wierp tegen dat on-control graphics en machinesimulatiesystemen niet langer speciaal zijn, en "het is de programmeerkant waar de meeste besturingen haperen, met name voor vijfassige bewerkingen." Om dit aan te pakken, "ontwikkelde Hurco een universeel programmatype voor zowel conversatie- als NC-programmering dat hetzelfde onderdeel op elke Hurco vijfassige machine zal snijden, ongeacht de configuratie, zonder dat er wijzigingen in het onderdeelprogramma moeten worden aangebracht", zei hij. "Dit vereenvoudigt de training van vijfassige operators en biedt onze klanten aanzienlijke productieflexibiliteit."

De mate waarin programma's die voor de ene machine zijn geschreven, op een andere machine kunnen draaien (kinematisch onafhankelijk programmeren) is een ander aandachtspunt voor Siemens.

"Met deze aanpak kan hetzelfde programma worden uitgevoerd op meerdere vijfassige machines met verschillende kinematica zonder dat voor elke bewerkingsmachine een aparte postprocessor nodig is", aldus Holmes. "Met kinematisch-onafhankelijke programmering zijn de gegenereerde CNC-programma's ook machine-onafhankelijk, wat resulteert in een grotere flexibiliteit voor vijfassige bewerking. Neem dus een onderdeel dat is geschreven voor een machine met een scharnierende kop en verplaats het naar een VMC zonder scharnierende kop maar met een taptafel. De besturing heroriënteert het programma automatisch om het onderdeel op deze machine uit te voeren.” En de onderdelen hoeven niet te worden geprogrammeerd met Siemens eigen CAD/CAM-pakket, NX. Elk standaardpakket is voldoende.

Tegelijkertijd is Siemens misschien wel uniek in het aanbieden van zowel een volledig CNC-systeem als CAD/CAM-softwarepakket; de twee zijn zo geïntegreerd dat wijzigingen aan de ene onmiddellijk worden weerspiegeld in de andere zonder nabewerking. Met hun grotere bereik bieden Siemens en FANUC beide ook "universele HMI's" die lijken op frezen en draaien tot slijpmachines, waardoor training wordt vergemakkelijkt.

Maxwell zei dat Fagor een nieuwe functie biedt waarmee "de gebruiker het materiaal en de gereedschappen kan selecteren en basissnelheden en toevoeren kan ophalen voor het specifieke onderdeel dat ze programmeren. Fagor heeft ook een directe aanpassing van de machinist geïmplementeerd tussen snelheid en nauwkeurigheid voor het verhogen van de snelheid tijdens voorbewerkingen, maar nauwkeurigheid tijdens het nabewerken.”

In dezelfde lijn zei Holmes dat Siemens-besturingen "snelle bewerkingscycli omvatten waarmee de operator het bewerkingsproces gemakkelijk kan aanpassen voor voorbewerken, semi-nabewerken of nabewerken, allemaal met slechts één of twee waarden in de cyclus te wijzigen."

Andere installatiehulpmiddelen

Naast intuïtieve interfaces helpen de huidige CNC's de operator ook met begeleiding voor elke functie. Siemens bevat meer dan 100 korte videoclips, geanimeerde elementen genaamd, die vrijwel elk gebied in de voorgeprogrammeerde cycli of instellingshandelingen illustreren.

Heidenhain heeft een nieuw systeem genaamd VSC (Visual Setup Control) dat een foto maakt van uw opstelling nadat u de oriëntatie van het onderdeel in het werkstuk heeft geoptimaliseerd, het aandraaien van de bouten, enzovoort. De besturing vergelijkt dat beeld vervolgens met volgende instellingen in dezelfde productierun en waarschuwt de operator voor eventuele anomalieën, zoals een moersleutel die op het onderdeel is achtergebleven of een ontbrekend gat, waardoor hij de mogelijkheid heeft om door te gaan, naar de volgende pallet over te schakelen of stoppen voor corrigerende maatregelen. VSC is zo gevoelig dat de camera zelfs een boutkop herkent die niet perfect vlak is omdat hij te strak is aangedraaid.

KinematicsOpt is een andere intrigerende functie van Heidenhain. "Leg een kalibratiebol op tafel," zei Ledvon. “De sonde raakt de omtrek van de bol onder verschillende hoeken en kalibreert de machine automatisch precies naar het centrale draaipunt, wat cruciaal is voor toepassingen met vijf assen. Het is een zeer krachtige functie, vooral als er gedurende de dag temperatuurafwijkingen zijn in de winkel. U kunt tijdens de dienst een pallet met de kalibratiebal laden en de machine kan zichzelf automatisch opnieuw kalibreren voordat de volgende partij onderdelen wordt gesneden.”

Hurco en Siemens bieden deze functionaliteit ook voor machines met roterende assen in elke kinematische configuratie met de extra mogelijkheid om middellijntastcycli op te nemen in het onderdeelprogramma voor automatische meting tijdens de productie.

Ten slotte, hoewel alle bedieningselementen in de fabriek zijn afgesteld op basis van het verwachte werkstuk, de grootte van het onderdeel, enzovoort, vereisen veranderingen in het veld (al dan niet opzettelijk) soms aanpassingen. Dus FANUC en anderen maken wat Michaels een "bepaalde hoeveelheid auto-tuning die je zelf kunt doen" mogelijk.

Maxwell zei:"automatisch afstemmen van de assen met behulp van Fagor Finetune-software is nu een standaardfunctie. Deze software stemt de parameters van de CNC en aandrijvingen af met behulp van Bode-diagrammen om de snijfuncties op hoge snelheid te optimaliseren. Fagor en anderen leveren ook een ingebouwde oscilloscoop aan de CNC voor verder geavanceerde afstemming.”

Wiens controle is het eigenlijk?

Voordat we het onderwerp HMI's verlaten, is het de moeite waard om op te merken dat de interface die daadwerkelijk aan de operator wordt gepresenteerd, vaak gedeeltelijk, zo niet volledig, de creatie van de machinebouwer is en niet de CNC-leverancier. Op dezelfde manier heb je vaak meerdere besturingsopties van dezelfde bouwer, dus het loont de moeite om jezelf te informeren over wat er is.

Achter de CELOS-frontend van DMG Mori vindt u bijvoorbeeld een FANUC-, Siemens-, Mitsubishi- of Heidenhain-besturing, hoewel deze in het laatste voorbeeld niet op de achtergrond draait, maar zij aan zij op hetzelfde scherm.

Michaels zei:"Makino gebruikt voornamelijk FANUC, maar je zou het niet weten. Ze gebruiken wat we Panel i noemen, met onze bediening op de achtergrond aangesloten op een computer die een videoscherm aan de gebruiker presenteert. Standaard verticale en horizontale bewerkingscentra en draaibanken gebruiken vaak de standaard FANUC HMI. Meer gespecialiseerde toepassingen, zoals slijpen, hebben over het algemeen de eigen HMI van de OEM.” Gleason-tandwielsnijmachines begraven de FANUC-besturing met zijn gespecialiseerde HMI. Een ander voorbeeld zijn de Weiler-draaibanken, die Siemens-besturingen uitvoeren met een HMI die "zo door de bouwer is aangepast dat u het niet zou weten", zei Holmes.

De kracht van data benutten

"Industrie 4.0 en het industriële internet der dingen zijn misschien wel de belangrijkste drijvende krachten in de industrie van vandaag", zei Gray. "Informatie is de sleutel tot het nemen van slimmere beslissingen en van de huidige CNC-machines wordt verwacht dat ze productiviteits- en productierelevante informatie publiceren en netwerken met andere intelligente apparaten om de installatietijd en -kosten te verminderen."

Als onderdeel van deze inspanning biedt Hurco gratis een open-source interface voor zijn besturing op GitHub en werkt het samen met een aantal robotica- en productiviteitsbewakingsbedrijven om de interconnectiviteitsmogelijkheden van zijn besturing te verbreden.

Hoewel de Heidenhain-besturing u vrijwel alles kan vertellen wat er gebeurt in detail, zei Ledvon dat het StateMonitor-systeem het gemakkelijk maakt om een relatief beperkte set gegevens te krijgen over zaken als spindel aan, spindel uit en foutcodes die "zeer duidelijke en beslissende analytics zonder al het gedoe en gedoe.” Het stelt de machinist ook in staat om input te geven over waarom de machine niet draaide, wat een kritiek datapunt kan zijn dat een volledig geautomatiseerd systeem niet zou kunnen opvangen.

Een vooruitstrevende kijk op Industrie 4.0 is MindSphere van Siemens, een cloudgebaseerd platform met open architectuur waar machines van verschillende fabrikanten gegevens veilig uploaden om te worden opgeslagen, geanalyseerd en gecontroleerd vanaf elke plek ter wereld. Machines met intelligente sensoren die trillingen, stroomverbruik, temperatuur en andere factoren bewaken, uploaden statusrapporten naar MindSphere.

Als een sensor bijvoorbeeld een abnormale trilling detecteert afkomstig van de Y-as van een bepaald type werktuigmachine, kan hij (op basis van algoritmen afgeleid van grote hoeveelheden slimme data verzameld van andere gebruikers) vaststellen dat de trilling te wijten is aan een lager slijt op de Y-as kogelomloopspindel. Dat onderdeel kan vervolgens worden besteld en naar de klant worden verzonden voordat ze zich bewust zijn van het probleem. Dit gaat verder dan preventief onderhoud tot predictief onderhoud. Een grote stap voorwaarts.

Automatisering Besturingssysteem

- Wat is schurende jetbewerking en hoe werkt het?

- Laat uw ServiceNow-implementatie probleemloos werken

- Ideeën over het uitbesteden van onderhoudswerkzaamheden

- Zorg ervoor dat onderhoudswerkzaamheden geen procesknelpunten veroorzaken

- CNC-bewerking:de beste technieken voor u

- Hoe maak je nauwe toleranties cnc-bewerkingsonderdelen?

- Gang-Tool-draaibank voor complex staafwerk

- Multitasking-machine voor middelgrote barwerkzaamheden

- De moeilijke dingen omdraaien

- Hoe u een uitgebreid veiligheidsprogramma kunt laten werken

- Kunststofbewerkingsproces:hoe werkt het?