Door de stappen op de werkvloer duidelijk te zien, kunnen werknemers snel leren op het werk

Productietechniek: VKS [Visual Knowledge Share] ontwikkelt een elektronische werkinstructieoplossing die is ontworpen om de kwaliteit, productiviteit en efficiëntie te verbeteren; vertel ons meer over VKS.

Shannon Bennett: VKS-software is gemaakt voor fabrikanten door fabrikanten. We zijn geboren in een bedrijf genaamd CMP; in 1969 opende CMP onder de naam Chateauguay Machine Parts aan de zuidkust van Montreal in Quebec, Canada. Daar is VKS geboren. Het was op dat moment niet beschikbaar voor andere fabrikanten, maar door een aantal evoluties creëerde CMP in 2011 het bedrijf, Visual Knowledge Share. We begonnen VKS te verkopen aan andere fabrikanten over de hele wereld.

MIJ: Wat was de belangrijkste reden waarom CMP VKS heeft gemaakt?

Bennett: CMP ondervond veel van dezelfde problemen, dezelfde hiaten waar veel fabrikanten toen en vandaag mee te maken hadden. Ze hadden problemen met standaardisatie, variabiliteit in hun processen en ze hadden geen zicht op de gegevens die ze vastlegden. Ofwel waren ze geen gegevens aan het vastleggen, ofwel waren ze dat wel en hadden ze gewoon geen toegang om er op de juiste manier gebruik van te maken. Ze hadden natuurlijk te maken met personeelsproblemen. VKS was bedoeld om het probleem van kennisverlies op te lossen. Je hebt best practices en tribale kennis opgebouwd in een organisatie in de loop van de tijd. Als die mensen vertrekken, als die informatie niet goed gedocumenteerd is, lopen de kennis en de ervaring, al die bruikbare informatie gewoon de deur uit met die persoon.

MIJ: Wat voor soort resultaten zag CMP bij het implementeren van de visuele werkinstructies van VKS?

Bennett: Ze zagen verbeteringen over de hele linie, maar het gebeurde niet van de ene op de andere dag. De evolutie begon, zoals ik al zei, in 2005 met het opstellen van de eerste werkinstructies. Naarmate VKS volwassener werd, namen ook de resultaten die CMP ervoer. Tegenwoordig heeft het bedrijf in die periode dramatische verbeteringen in kwaliteit, productiviteit en een vermindering van 90% van defecten gezien. Dat is niet van de ene op de andere dag gebeurd. Dat is het resultaat van jarenlang werk, jaren van verbeteringen in de software en vervolgens het benutten van verbeteringen in de fabriek. Vanuit het oogpunt van productiviteit heeft CMP in beide faciliteiten meer dan 20% aan productiviteit gewonnen.

MIJ: Hoe ziet een typische VKS-klant eruit?

Bennett: Er is niet echt een typische VKS-klant. We hebben klanten in zowat elke branche; in de lucht- en ruimtevaart, de auto-industrie, defensie en het afgelopen jaar zijn we begonnen met het doordringen van farmaceutische producten. Van kleine moeder-en-pop-winkels met een enkele fabriek en misschien 10-15 werknemers, tot grote multinationale bedrijven met tienduizenden werknemers - al deze bedrijven vinden waarde in VKS. Een deel daarvan is omdat de kits modulair zijn, dus we kunnen een tool leveren die voordelen biedt of werkt voor een bedrijf van een specifieke grootte, van een specifieke industrie, dat hen niet veel dingen geeft die ze niet hebben nodig hebben. We zijn aanwezig en hebben klanten in meer dan 30 landen en minstens 15 talen.

MIJ: Wat zijn de belangrijkste sterke punten van VKS?

Bennett: Ik denk dat VKS veel verschillende voordelen biedt ten opzichte van veel van onze concurrenten. Ik vertel klanten altijd over de flexibiliteit en de bruikbaarheid van VKS en gebruik de analogie van een driepotige kruk. Aan de kant van de auteur, wanneer we deze documentatie maken, die kennis van een werkvloer halen en documenteren met VKS, hebben we het echt supereenvoudig gemaakt om dat op veel verschillende manieren te doen. We hebben de auteursmodus mobiel gemaakt, zodat u direct werkinstructies kunt maken, op de werkvloer, terwijl de auteur daar staat op het werkstation waar het werk plaatsvindt.

De tweede poot van die kruk is management. Een van de grootste klachten of problemen bij het maken van dit soort documentatie is niet noodzakelijk het maken, maar het beheren ervan. De workflow creëren om deze documenten goedgekeurd te krijgen, de verschillende versies beheren, de toegang tot alles beheren; dat is iets wat VKS binnen de applicatie heel eenvoudig maakt. U hebt hiervoor geen applicatie van derden nodig. En de implementatie is echt intuïtief. Het is een browsergebaseerde applicatie en we hebben de interface ontworpen op basis van onze productie-ervaring, zodat deze intuïtief is voor de eindgebruiker.

Een ander ding dat we [heel goed] doen, is traceerbaarheid. U krijgt 100% traceerbaarheid met VKS. Een voorbeeld is onze event wall, waar eigenlijk alles wat elke gebruiker doet wordt bijgehouden en vastgelegd. Wilt u weten wie wat wanneer heeft gedaan, dan is VKS de juiste tool. En vanuit het oogpunt van procesbeheersing gaan we anders om met werkinstructies. Sommige traditionele feeds met werkinstructies [zijn gebaseerd op] een benadering van het PDF-type. We hebben het meer procesgestuurd aangepakt. We bieden een stapsgewijze werkgids, waarbij de operator echt geen stappen mag overslaan of dingen in een andere volgorde mag doen. VKS controleert hun voortgang via de activiteiten, of via de specifieke taken waaruit het proces bestaat. En tot slot denk ik dat VKS een MES [manufacturing execution systems]-achtige ervaring biedt. MES-applicaties zijn extreem krachtig, maar ze zijn ook extreem duur. VKS probeert de meest waardevolle componenten van een MES te verpakken en tegen een meer betaalbare prijs aan fabrikanten te leveren.

MIJ: Wat zien VKS-klanten doorgaans als het meest waardevolle onderdeel van de applicatie?

Bennett: Het hangt echt van de gebruiker af, maar over het algemeen denk ik dat ingenieurs de snelle en gemakkelijke authoring die VKS biedt waarderen. Een van de dingen die ik van ingenieurs hoor, is dat het zo moeilijk is om effectieve werkinstructies te maken die ook echt gebruikt gaan worden met traditionele tools, zoals Microsoft Word of Excel. VKS maakt het de ingenieurs eenvoudig om dat te doen, en ze waarderen de mogelijkheid om VKS te integreren met andere applicaties, zoals ERP-applicaties, zodat belangrijke gegevens automatisch kunnen worden ingevoerd.

Vanuit het oogpunt van operator en technicus is de intuïtieve interface gemakkelijk te leren en dat vereenvoudigt de component voor wijzigingsbeheer die zo veel gebruikers leuk vinden in VKS. Ze waarderen ook onze 'tool connect'-mogelijkheid. [Met deze mogelijkheid,] hoeft een operator [niet] de toepassing te vertellen wat hij moet doen; de applicatie kan de activiteiten van de operator in eenheden zien door signalen van een gereedschap of een machine te ontvangen. Operators willen niet dat taken en tijd worden toegevoegd aan hun bestaande werk. Als we ze kunnen informeren zonder taken toe te voegen die geen waarde toevoegen, stellen ze dat zeker op prijs.

De toegang tot gegevens, of het nu gaat om kwaliteitsgegevens die rechtstreeks vanaf de werkvloer worden verzameld en verwerkt, of TPI's, waar managers de productie, efficiëntie en productiviteit in realtime bewaken, is van vitaal belang; [die gegevens gebruiken] om beslissingen te nemen is buitengewoon krachtig.

MIJ: Waar gaat VKS naartoe, specifiek met betrekking tot Industrie 4.0? Welke veranderingen ziet u voor de oplossing van VKS?

Bennett: We zijn echt gefocust op de verbonden werknemer - met behulp van geavanceerde technologie zoals augmented reality om werkinstructies rechtstreeks naar een andere interface te leveren, niet per se een touchscreen op de plank, zoals we nu zijn, maar iets realistischer. Dit omvat het verbinden van het systeem met slimme tools, zodat we dingen kunnen doen zoals automatisch voortschrijdende werkinstructies, live gegevens van en naar de tool kunnen ontvangen en verzenden, en dingen zoals koppelwaarden in realtime van de tool kunnen verzamelen. U laat de operator doen wat hij moet doen zonder het stuk gegevensverzameling [uit te voeren]. VKS kan al die verschillende componenten samenbrengen om samen te werken in plaats van als afzonderlijke componenten.

Nieuwe releases

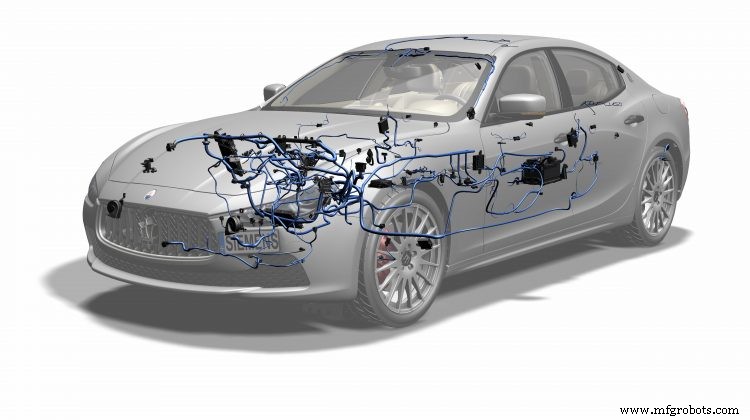

Siemens AG (Berlijn en München) kondigde de laatste update aan van zijn NX CAD/CAM/CAE-ontwerpsoftware met de release van NX 12, die integratie biedt van de elektrische ontwerptechnologie die is verworven bij de overname van Mentor Graphics.

Deze nieuwste release verenigt elektrische, mechanische en besturingssystemen door integratie met Mentor Graphics Capital en Xpedition-portfolio's voor elektrische systemen, kabelboom- en PCB-ontwerp, in een multidisciplinair platform. De NX 12-update bevat ook generatieve ontwerptools die geoptimaliseerde organische ontwerpen mogelijk maken, waarbij facetmodellering wordt gecombineerd met traditionele modellen met behulp van de Convergent Modeling-technologie van Siemens. Het voegt ook nieuwe additieve productiemogelijkheden toe die zijn geïntroduceerd voor productontwikkeling en 3D-printen voor industriële productie.

Met technologie van Mentor Graphics zorgt de nieuwe versie van NX voor een directe verbinding tussen het ontwerp van elektrische en mechanische systemen. Door de elektrische gereedschappen en het 3D-model te koppelen, is co-design mogelijk, inclusief cross-probing, waardoor ontwerpers van bedradingsschema's en kabelbomen nauwer kunnen samenwerken, waardoor nabewerking door elektromechanische problemen wordt voorkomen.

Multidisciplinair werken beperkt zich niet tot elektrisch ontwerpen. Toepassingen met grote hoeveelheden leidingen, zoals scheepsbouw, zullen profiteren van integratie tussen instrumentatiediagrammen en 2D-schema's. Nieuwe tools in NX stellen ingenieurs in staat om leiding- en instrumentatiediagrammen in 2D op te stellen, terwijl het ontwerp gekoppeld blijft aan het 3D-ruimtemodel. Deze synchronisatie kan fouten helpen voorkomen en tijd besparen omdat teams nauwer samenwerken dan ooit tevoren.

"Omdat embedded technologie steeds complexer wordt, is het van cruciaal belang dat productontwerptools de multidisciplinaire technologie voorblijven die nodig is om deze geavanceerde producten effectief te creëren en te innoveren", zegt Bob Haubrock, senior vice president, product engineering software, Siemens PLM Software. . “Met de nieuwste versie van NX biedt Siemens een echt multidisciplinair platform dat mechanische, elektrische en besturingssystemen combineert. Nauwe samenwerking tussen elk van deze ontwerpfacetten zal fouten elimineren, tijd- en kostenbesparingen opleveren en uiteindelijk onze klanten in staat stellen om meer innovatieve ontwerpen aan te sturen.”

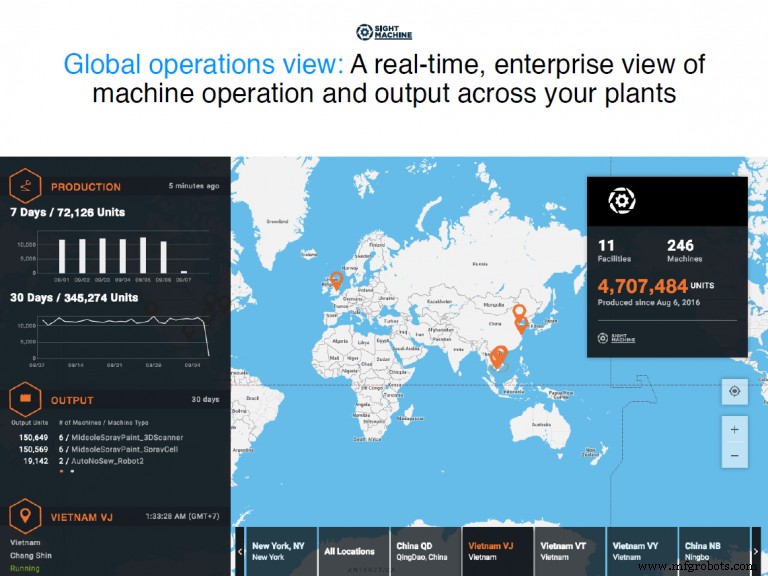

Zichtmachine (San Francisco), ontwikkelaar van gegevensverzamelingssystemen voor digitale productie, heeft een volgende generatie zelfbedieningsfuncties aangekondigd waarmee klanten, integrators en partners productiegegevens van fabrieksvloeren kunnen halen en browsergebaseerd inzicht in bedrijfsactiviteiten kunnen genereren - binnen enkele minuten .

Productiefabrieken verschillen sterk in hun digitale gereedheid en projectdoelstellingen. Terwijl sommigen al systematisch gegevens verzamelen en geavanceerde analyses willen ontwikkelen, willen velen meer basale, realtime inzicht krijgen in fabrieksprestaties en machinegegevens. Het platform van Sight Machine biedt nu twee niveaus, Enterprise Manufacturing Visibility (EMV) en Enterprise Manufacturing Analytics (EMA), om fabrikanten de middelen te bieden om ROI te behalen, ongeacht hun digitale doelstellingen.

De EMV is ontwikkeld op basis van zichtbaarheidstools en software-automatisering die door Sight Machine worden gebruikt om zijn op kunstmatige intelligentie (AI) gebaseerde analyses voor gebruikers te leveren. Het nieuwe aanbod stelt gebruikers in staat om snel productiegegevens te verzamelen en te visualiseren. Met de selfservicefunctionaliteit van EMV zijn IT-teams en systeemintegrators uitgerust om binnen enkele minuten realtime inzicht in de fabrieks- en machinedoorvoer te implementeren en op te schalen, waardoor bedrijven snel inzicht krijgen in alle fabrieken.

EMV biedt fabrikanten drie toepassingen:Global Operations View, KPI Dashboard en Streaming Data Visualization. Gecombineerd bieden deze tools realtime, bedrijfsoverstijgende inzichten in machine- en fabrieksactiviteiten, inclusief output, beschikbaarheid en downtime. Bovendien leveren ze prestatiebewaking in meerdere fabrieken per faciliteit, machinetype en machine; in kaart brengen van historische gegevens; en het volgen van de machinebeschikbaarheid.

EMV voegt ook de Digital Twin Builder toe, een gebruiksvriendelijke browsergebaseerde tool om datamodellen van faciliteiten, machines en machinetypes te creëren; veilige cloudopslag en ophalen van machinegegevens, geoptimaliseerd om te werken met de gewenste cloudprovider van een klant; en Factory TX, intelligente edge-software om machine- en fabrieksgegevens te beveiligen, optimaliseren en normaliseren voor streaming naar de cloud.

“Terwijl de industrie digitale technologie adopteert en vroege successen begint te identificeren, is er een honger naar snelle, nauwkeurige visualisatie van bedrijfsactiviteiten; bedrijven willen snel opschalen en de mogelijkheden voor het analyseren van gegevens uitbreiden”, aldus Jon Sobel, medeoprichter en CEO van Sight Machine. "Om aan deze behoefte te voldoen, hebben we tools en producten gebruikt die gedurende zes jaar zijn ontwikkeld in samenwerking met fabrikanten en hebben we zelfbedieningsfuncties ontwikkeld voor onmiddellijke en samenhangende visualisatie van onbewerkte fabrieksgegevens."

Acquisities

Netwerkgigant Cisco (San Jose, CA) en ontwikkelaar van cloudoplossingen BroadSoft Inc. (Gaithersburg, MD) hebben een definitieve overeenkomst aangekondigd voor Cisco om openbaar gehouden BroadSoft te verwerven voor $ 55 per aandeel, in contanten, in ruil voor elk aandeel BroadSoft, of een totale aankoopprijs van ongeveer $ 1,9 miljard netto contant, uitgaande van volledig verwaterde aandelen inclusief het omzetten van schulden. De overname is goedgekeurd door de raad van bestuur van elk bedrijf.

"Samen zullen Cisco en BroadSoft een robuuste reeks samenwerkingsmogelijkheden bieden in elk marktsegment", zegt Rowan Trollope, senior vice president en algemeen manager van Cisco's Applications Business Group. "Wij zijn van mening dat onze gecombineerde aanbiedingen, van Cisco's samenwerkingstechnologie voor ondernemingen tot BroadSoft's suite voor kleine en middelgrote bedrijven, geleverd via serviceproviders, klanten meer keuze en flexibiliteit zullen bieden."

Cisco zei dat de overname van BroadSoft zijn toewijding aan Unified Communications versterkt en zijn vermogen vergroot om de miljoenen verouderde TDM-lijnen aan te pakken die de komende jaren zullen overstappen op IP-technologie en cloud-native oplossingen. De overname zal naar verwachting in het eerste kwartaal van 2018 worden afgerond, afhankelijk van de gebruikelijke sluitingsvoorwaarden en herziening van de regelgevende instanties. Voorafgaand aan de sluiting blijven Cisco en BroadSoft als afzonderlijke bedrijven opereren.

Na afronding van de transactie zullen BroadSoft-medewerkers toetreden tot Cisco's Unified Communications-technologiegroep, geleid door Vice President en General Manager Tom Puorro onder de applicatiegroep onder leiding van Trollope.

Partnerschappen

Machinebouwer Mazak Corp. (Florence, KY) en MachiningCloud Inc. (Camarillo, CA en Stans, Zwitserland) kondigen gezamenlijk een nieuw partnerschap aan om samen te werken aan systemen die Mazak-machines combineren met MachiningCloud's technologie die machinisten productgegevens levert voor snijgereedschappen, CNC-machines en werkstukuitrusting.

Volgens de overeenkomst hebben Mazak-klanten directe toegang tot complete en actuele productgegevens van snijgereedschappen van toonaangevende fabrikanten van snijgereedschap en werkstukopspanners, wat een eenvoudigere manier biedt om de juiste snijgereedschappen te vinden.

Petasense Inc. (San Jose, CA), een leverancier van voorspellend onderhoudssysteem, heeft aangekondigd dat het een strategisch partnerschap is aangegaan met OSIsoft LLC (Emeryville, CA), een ontwikkelaar van software voor realtime gegevensbeheer, om de acceptatie van IIoT-technologie in proces- en productiefabrieken te stimuleren.

Petasense biedt een end-to-end IIoT-gebaseerd voorspellend onderhoudssysteem om de gezondheid van kritieke machines zoals motoren, pompen en compressoren te voorspellen. De samenwerking stelt industriële klanten in staat om hun machines uit te rusten met draadloze sensoren en voorspellend onderhoud uit te voeren met behulp van zowel asset- als procesbesturingsgegevens. "De eerste stap in IIoT voor veel industriële bedrijven en nutsbedrijven is het vastleggen van gegevens van hun oude apparatuur", zegt Pat Kennedy, CEO van OSIsoft. “Veel van deze systemen – hoewel ze prima werken – zijn jaren, zo niet tientallen jaren oud en zijn niet gemaakt met digitaal in gedachten. Onze samenwerking met Petasense zal helpen de basis te leggen voor digitale transformatie.”

Software-update wordt bewerkt door senior redacteur Patrick Waurzyniak.

Automatisering Besturingssysteem

- De 3 basisstappen van 3D-printen

- Een moeilijke arbeidsmarkt vraagt om goed opgeleide werknemers

- Meer informatie over de stappen die betrokken zijn bij CNC Rapid Prototyping

- Leer de basisprincipes van CNC-draaibankbewerking

- Waarom de Amerikaanse maakindustrie een recessie doormaakt

- Transformatie naar Industrie 4.0 hangt af van helder zien

- Opiniestuk:Industrie 4.0 en het veranderende banenlandschap

- Kan automatisering de sleutel zijn tot het scheppen van banen in de productie?

- Wat is de taak van een machinebediener?

- Safety 101:hoe u ervoor kunt zorgen dat uw team aandacht besteedt aan de vacaturesite

- Precisie CNC-bewerking - De stappen