De digitale transformatiekloof overbruggen met geavanceerde productieanalyse

Productietechniek: Machinebewaking en -analyse zijn belangrijker dan ooit geworden in het tijdperk van digitale productie/Industrie 4.0. Wat is er nieuw in het nieuwste aanbod van Sight Machine?

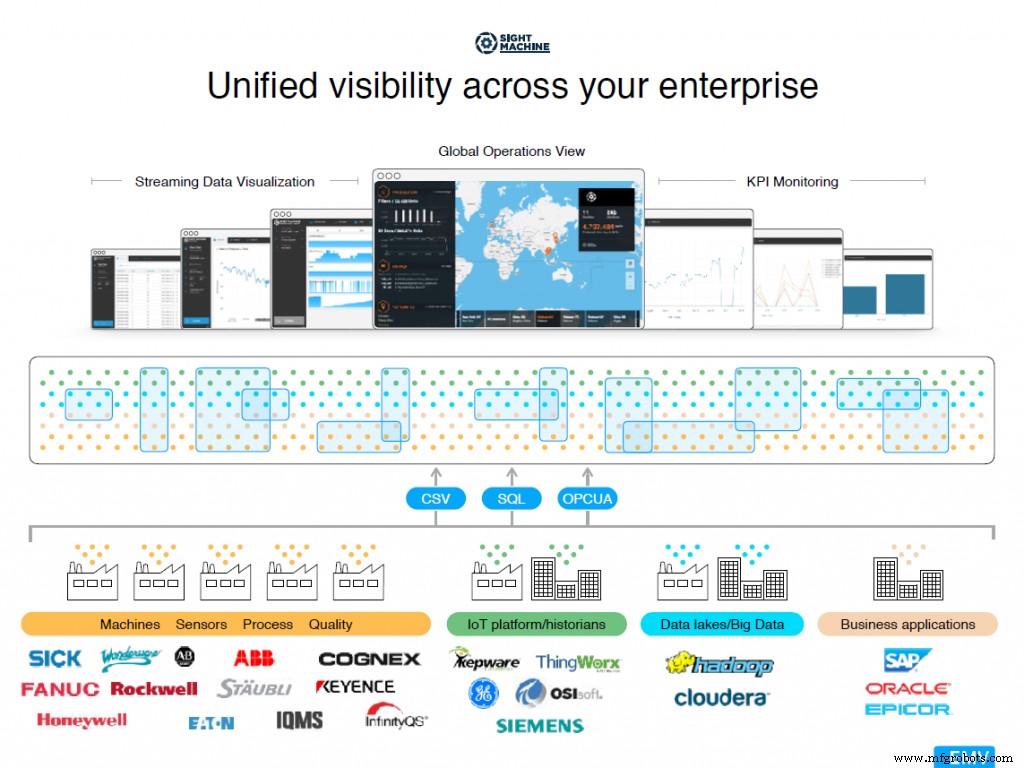

Jon Sobel: Ons nieuwste aanbod is ontworpen voor een veel breder scala aan fabrikanten. Hoewel de meeste fabrikanten in ieder geval zijn begonnen met hun digitale transformatie, hebben we een breed spectrum aan gereedheidsniveaus onder hen gevonden. Veel bedrijven willen graag IoT [Internet of Things]-gegevens gebruiken om een beter inzicht te krijgen in hun productieactiviteiten, maar zijn niet klaar voor geavanceerde analyses. Ze hebben misschien niet de expertise in huis, de organisatorische ondersteuning, of het is een te grote sprong om in één stap te zetten. We hebben een nieuwe laag van ons digitale productieplatform geïntroduceerd:Enterprise Manufacturing Visibility [EMV], dat een snelle toegang tot digitale productie biedt. Met EMV krijgen bedrijven heel snel realtime inzicht in de prestaties van hun productieactiviteiten in al hun fabrieken. Het biedt zelfbedieningsconfiguratie, waardoor fabrikanten snel allerlei productiegegevens van fabrieksvloeren kunnen ophalen en die gegevens vervolgens kunnen bewaken via browsergebaseerde zichtbaarheid.

Sight Machine's Enterprise Manufacturing Analytics [EMA], onze geavanceerde laag, biedt een volledige reeks analytische tools zoals statistische procescontrole, correlatie-heatmaps, anomaliedetectie en knelpuntenanalyse. Het past geavanceerde analyses toe om voordelen te behalen zoals een hogere productie, kortere cyclustijden en lagere uitvalpercentages. Deze op analyse gebaseerde inzichten vormen de basis die bedrijven nodig hebben om hun bedrijfsmodellen en hun relaties met leveranciers en klanten te transformeren.

MIJ: Hoe kan uw nieuwe gelaagde structuur fabrikanten helpen aan de slag te gaan met digitale productie zonder volledige analyses uit te voeren?

Sobel: Tot nu toe hadden we één aanbod dat zowel zichtbaarheid als analyse leverde. Nu hebben we onze zichtbaarheidstools opgesplitst in een op zichzelf staand product. EMV biedt een ongecompliceerde, self-service en gemakkelijk schaalbare toegang tot digitale productie, met geautomatiseerde tools voor het opnemen van de gegevens, het opschonen en contextualiseren ervan, en het modelleren van het productieproces.

Met EMV kunnen bedrijven de output, beschikbaarheid en uitvaltijd per faciliteit, machinetype en machine monitoren via applicaties zoals Global Operations View, KPI Dashboard en Streaming Data Visualization. De zichtbaarheid is zowel realtime als historisch.

De functies van EMV omvatten Digital Twin Builder, onze browsergebaseerde tool om datamodellen van faciliteiten, machines en machinetypes te creëren. Het bevat ook FactoryTX, onze edge-software die machine- en fabrieksgegevens voorbereidt voor streaming naar de cloud.

MIJ: Hoe moeilijk is het voor bedrijven om aan de slag te gaan met monitoring/analyse en wat vertelt uw onlangs geïntroduceerde Digital Readiness Index-methodologie hen?

Sobel: We hebben ontdekt dat de sleutel tot succesvolle digitale transformatie het kiezen van projecten is die geschikt zijn voor het gereedheidsniveau van een bedrijf of fabriek. Gereedheid omvat niet alleen technische factoren zoals dataconnectiviteit en toegankelijkheid, maar ook cloud- en beveiligingsstrategie, maar ook organisatorische factoren. In de zes jaar dat we met G500-fabrikanten werken, hebben we ontdekt dat organisatorische factoren minstens zo belangrijk zijn als technische factoren. Ze omvatten het niveau van betrokkenheid en buy-in, zowel op fabrieksniveau als op uitvoerend niveau, en het bestaan van cloud- en beveiligingsstrategieën.

Sight Machine heeft een methodologie ontwikkeld, de Digital Readiness Index [DRI] genaamd, om de technische en organisatorische gereedheid van een bedrijf voor digitale productieprojecten te evalueren, en om geschikte projecten te identificeren - de projecten die het meest kans van slagen hebben op basis van de huidige gereedheid. We gebruiken een gestandaardiseerde vragenlijst om elk bedrijf in kaart te brengen in een van de vijf Digital Readiness Zones:Connection, Visibility, Efficiency, Advanced Analytics en Transformation. Elke Digital Readiness Zone verwijst naar voorbeelden van projecten die haalbaar zijn voor dat niveau van gereedheid.

MIJ: Hoe ver is de maakindustrie op dit moment met het toepassen van geavanceerde fabrieksanalyses?

Sobel: Alle grote fabrikanten waarmee we spreken, zijn in ieder geval begonnen aan de reis van digitale transformatie. We vinden een grote variatie, niet alleen tussen bedrijven, maar ook binnen de individuele fabrieken van bedrijven.

Je kunt erover nadenken in termen van deze stappen:toegang tot gegevens; zichtbaarheid; en inzichten. Het is vrij gebruikelijk dat bedrijven hun digitale gegevens verzamelen en opslaan. Velen hebben eenvoudige dashboards in elkaar geflanst waarmee ze de verschillende lijnen of machines binnen afzonderlijke fabrieken kunnen bewaken.

Relatief weinig fabrikanten hebben inzicht gekregen in hun fabrieken. Wij zijn van mening dat Sight Machine de enige schaalbare oplossing op de markt biedt voor het snel verkrijgen van zichtbaarheid tussen ondernemingen.

Voor geavanceerde analyses zien we, afgezien van de bedrijven waarmee we werken, meestal op maat gemaakte datawetenschapsprojecten. Bedrijven die met een prestatie- of kwaliteitsprobleem worden geconfronteerd, zullen hun datawetenschappers de opdracht geven het bekende probleem op te lossen. Ze zullen meestal een eenmalige oplossing ontwikkelen, waarbij ze alle gegevens die ze in handen kunnen krijgen, in Excel of een statistisch programma gooien en op zoek gaan naar correlaties.

Het probleem is dat deze projecten niet schaalbaar zijn en ook niet toepasbaar zijn op andere problemen. De data-extractie en modellering gebeurt op een manier die applicatie- en datasilo's creëert. Vanuit het oogpunt van een VP of Operations of CIO, blijven ze achter met een wildgroei aan aangepaste applicaties die niet kunnen worden geïntegreerd op een manier die leidt tot een beter begrip van de activiteiten van de productieonderneming als geheel.

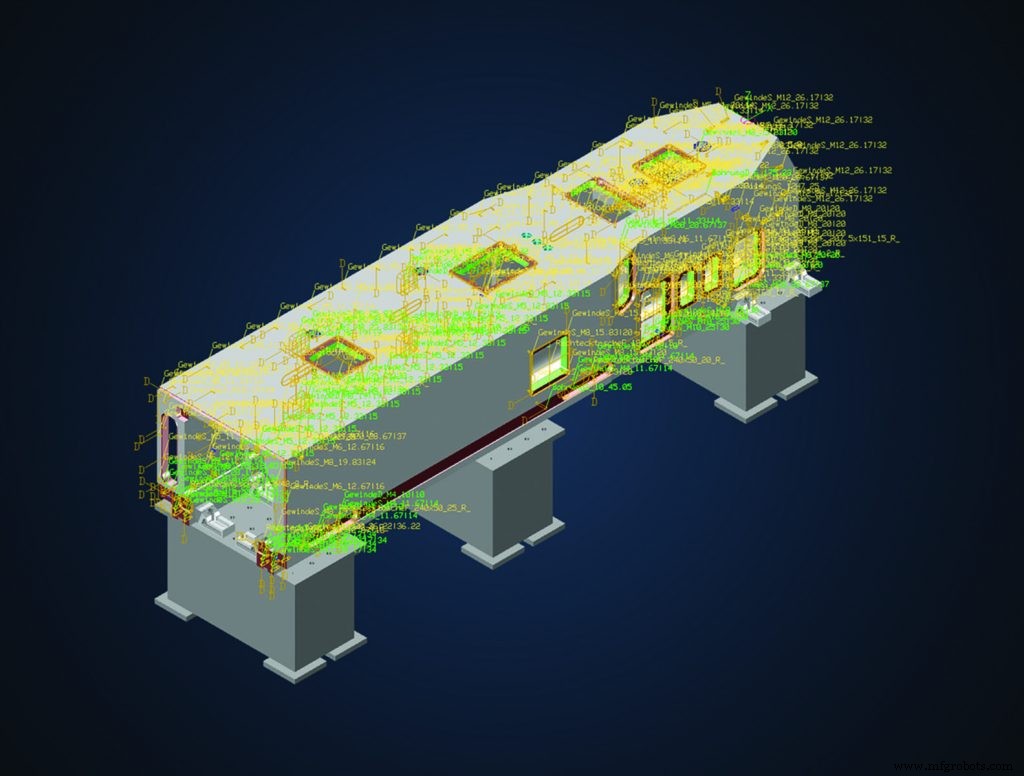

De Digital Twin van Sight Machine is een werkend, live datamodel van het productieproces. Een enkele applicatie die snel kan worden uitgebreid door nieuwe machines en processen toe te voegen, onze Digital Twin biedt een enkele bron van waarheid die kan worden opgevraagd om bij elk operationeel probleem te komen.

MIJ: Wat kunnen geavanceerde analyses fabrikanten bieden die diep in deze technologie duiken?

Sobel: De digitale revolutie heeft sector na sector getransformeerd - reclame, detailhandel, investeringen, wetenschap, politiek - waardoor niet alleen enorme efficiëntieverbeteringen zijn ontstaan, maar ook nieuwe bedrijfsmodellen zijn getransformeerd en gecreëerd. Fabrikanten beginnen net gebruik te maken van de kracht van hun gegevens en zien echte resultaten.

Wanneer u meer productiviteit uit uw bestaande fabrieken en machines haalt, of uitval en defecten vermindert, heeft dit direct invloed op uw bedrijfsresultaten. Maar de meeste toonaangevende fabrikanten hebben lang geleden al het laaghangende fruit geplukt uit disciplines als Six Sigma en Lean. De volgende grote sprongen zullen komen door echt inzicht te krijgen in de bedrijfsactiviteiten van een fabrikant, in alle fabrieken, en vervolgens de analytische technieken toe te passen die gedurende meer dan een decennium zijn aangescherpt door digitale transformaties in andere industrieën.

MIJ: Hoe duwt kunstmatige intelligentie [AI] in het platform van Sight Machine fabrieksanalyses verder dan in eerdere of concurrerende aanbiedingen?

Sobel: De AI Data Pipeline van Sight Machine is een technologie waarvoor patent is aangevraagd en die onbewerkte gegevens omzet in gecontextualiseerde gegevens waarop analyses met succes kunnen worden toegepast. Met ons platform doet de AI Data Pipeline het lastige werk om onbewerkte gegevens van sensoren, PLC's, gegevenshistorici, enz.

De gegevens gaan vervolgens naar onze andere technologie waarvoor patent is aangevraagd, de Plant Digital Twin, die fabrieksproductieprocessen modelleert. Het neemt de gegevens van de AI-gegevenspijplijn en assembleert deze in een model van het systeem, waarbij duizenden gegevenspunten uit honderden bronnen worden vertaald in een weergave van onderdelen of batches die door de productie gaan. De Plant Digital Twin geeft de machinestatus weer op elk punt in het productieproces, voor elk onderdeel of elke batch, en registreert ook de grondstof die voor dat onderdeel of elke batch is gebruikt, omgevingsfactoren zoals vochtigheid en temperatuur, de identiteit van machinebedieners en wat dan ook aanvullende gegevens zijn beschikbaar.

Met concurrerende aanbiedingen, zoals interne analyse-initiatieven, besteden datawetenschappers het grootste deel van hun tijd aan het handmatig selecteren, opschonen en combineren van gegevens, en niet aan het analyseren van gegevens om bruikbare, zakelijke inzichten te vinden. Daarentegen creëren onze AI Data Pipeline- en Plant Digital Twin-technologieën automatisch een digitale weergave van productieprocessen in realtime, waardoor datawetenschappers, lijnoperators en fabrieksmanagers vrij zijn om proactief te reageren op operationele problemen, in plaats van ze met terugwerkende kracht te onderzoeken.

MIJ: Geef me een voorbeeld van een fabrikant die voorbeeldig werk doet met uw productieanalyseplatform.

Sobel: We werden ingeschakeld door een fabrikant van gezondheidsproducten om een probleem op te lossen dat andere technologieleveranciers niet konden oplossen:een hoog uitvalpercentage in hun meest winstgevende fabriek. Het Sight Machine-platform voerde analyse van de hoofdoorzaak uit waarbij natuurlijke taalverwerking, sequentieanalyse, clusteranalyse en regressies werden gecombineerd.

Het Sight Machine-platform identificeerde en prioriteerde de meerdere oorzaken van schroot, wat leidde tot een toename van de algehele effectiviteit van apparatuur met ongeveer 3%. Dit vertaalt zich alleen al in een potentiële besparing van meer dan $ 20 miljoen per jaar voor deze fabriek.

Acquisities

Siemens PLM-software (Plano, TX) heeft ingestemd met de overname van Solido Design Automation Inc. (Saskatoon, SK), een ontwikkelaar van variatiebewuste ontwerp- en karakteriseringssoftware voor halfgeleiderbedrijven.

De voorwaarden van de transactie zijn niet bekendgemaakt. Siemens zei dat het verwacht de transactie begin december 2017 af te ronden. Solido's op machine learning gebaseerde producten worden momenteel gebruikt in productie bij meer dan 40 grote bedrijven, waardoor ze meer concurrerende producten kunnen ontwerpen, verifiëren en produceren.

De overname gaat verder breidt het analoge/mixed-signal (AMS) verificatieportfolio van Mentor Graphics (overgenomen door Siemens in maart 2017) uit, waardoor het de groeiende uitdagingen van IC-ontwerp en -verificatie voor automotive, communicatie, datacenter computing, netwerken, mobiel, en IoT-toepassingen.

Solido helpt zijn klanten om de impact van variabiliteit aan te pakken om de prestaties, het vermogen, de oppervlakte en het rendement van IC's te verbeteren, aldus Amit Gupta, oprichter, president en CEO van Solido Design Automation. "Door onze technologieportfolio te combineren met de IC-mogelijkheden en het marktbereik van Mentor, kunnen we op nog grotere schaal oplossingen bieden aan de halfgeleiderindustrie", aldus Gupta. "We zijn verheugd om bij te dragen aan de bredere digitaliseringsstrategie van Siemens met ons portfolio en expertise op het gebied van toegepaste machine learning voor engineeringtechnologie."

Nieuwe releases

Tebis America (Troy, MI) heeft release 5 aangekondigd van zijn versie 4.0 CAD/CAM-software met geoptimaliseerde prestaties waarmee gebruikers hun processen kunnen versnellen.

Updates in deze versie stellen gebruikers in staat om processen te versnellen zonder functionele beperkingen met verbeteringen aan machinesimulatie, werken met gereedschapssets, zoeken naar gereedschappen in functiebewerking of het uitwisselen van gereedschappen in de Job Manager.

Met deze nieuwe release is NC-programmering nu grotendeels geautomatiseerd op basis van sjablonen met procesbibliotheken die snelle en betrouwbare procedures en processen mogelijk maken. Gebruikers kunnen met de software ook grote en complexe onderdelen bewerken. Tebis identificeerde de zwaarste belastingen die optreden in specifieke processen, waardoor knelpunten worden verlicht die kunnen leiden tot lange wachttijden, een zwaar gebruik van middelen en conflicten. De ontwikkelaars van Tebis hebben het systeem aangepast om het gebruik van het beschikbare geheugen te optimaliseren, en tegelijkertijd werd multicore-technologie geïntegreerd die op parallelle verwerking vertrouwt. De uitgebreide parallelle bewerking bespaart veel tijd, vooral bij de berekening van NC-programma's voor het nabewerken. Onderdelen kunnen worden geladen, gearceerd en opgeslagen met tijdoptimalisatie.

Manufacturing Execution Systems (MES) ontwikkelaar 42Q (San Jose, CA) heeft zijn nieuwe Digital Factory Starter Kit uitgebracht, een oplossing met belangrijke mogelijkheden die de transformatie van digitale fabrieken versnellen.

De Digital Factory Starter Kit omvat werkvloer- en kwaliteitsfuncties, traceerbaarheid en business intelligence (BI) rapportage. Deze kit maakt deel uit van de cloudoplossing van 42Q en stelt fabrikanten in staat om binnen een paar weken waarde te halen uit digitale fabriekstransformatie met 42Q.

"De kosten en complexiteit van het inzetten van een conventioneel on-premise MES-platform kunnen resulteren in een time-to-value van 9-18 maanden voor basisfunctionaliteit", zegt Srivats Ramaswami, CTO van 42Q. “Fabrikanten die aan hun digitale transformatie beginnen, hoeven niet zo lang te wachten. We hebben de Digital Factory Starter Kit ontworpen om de kernfuncties te bevatten die nodig zijn voor digitale transformatie, en om bedrijven binnen een paar weken aan de slag te krijgen zonder onderbreking van bedrijfsprocessen of klantleveringen.”

De belangrijkste mogelijkheden van de Digital Factory Starter Kit zijn elektronische reizigers, cyclustijdbeheer, winkelorderbeheer en proces.

routering controle. Functionaliteit voor kwaliteitsmanagement is volledig geïntegreerd, inclusief medewerkersverificatie en elektronische werkinstructies, traceerbaarheid, productgenealogie, etikettering en controleplannen. De Digital Factory Starter Kit bevat ook de Business Intelligence-module van 42Q, die tools biedt voor realtime waarschuwingen van productieactiviteiten, samen met datavisualisatie.

De oplossing stelt bedrijven in staat om kwaliteit en operaties te beheren, opbrengsten, WIP en doorvoer in realtime te bewaken. "Deze oplossing is bewezen en wordt al toegepast in veel productiefaciliteiten in sterk gereguleerde industrieën, waaronder de medische industrie, de lucht- en ruimtevaart en de automobielindustrie", aldus Ramaswami.

Ontwikkelaar van geautomatiseerde onderhoudsbeheersoftware (CMMS) EZmaintain (Cleveland) heeft zijn cloudgebaseerde CMMS-pakket geïntroduceerd voor het integreren van IoT-sensoren om temperatuur- en trillingsniveaus van apparatuur zoals motoren, versnellingsbakken en generatoren te meten.

Gebruikers kunnen het webgebaseerde CMMS onafhankelijk uitvoeren om storingen of preventieve onderhoudsactiviteiten te beheren. Door deze slimme IoT-sensoren toe te voegen, kunnen gebruikers realtime gegevens vastleggen voor conditiebewaking met waarschuwingen die direct via een CMMS-dashboard kunnen worden bekeken.

EZmaintain CMMS werkt op verschillende apparaten, van desktops tot mobiele apparaten. Gebruikers kunnen temperatuur-/trillingssensoren toevoegen of configureren via het dashboard en kunnen IoT-sensoren monteren op verschillende activa die moeten worden gecontroleerd met behulp van schroefmontage-ontwerpen. Met deze goedkope, eenvoudig te installeren sensoren kan de software worden gebruikt in verschillende industriële of commerciële toepassingen.

Automatisering Besturingssysteem

- Het optimaliseren van digitale transformatie in CPG-productie

- Digitale transformatie in productie – De versnellers en roadmap voor fabrikanten

- IoT en onderwijs:de digitale kloof overbruggen

- Hoe digitale tweelingtechnologie de kloof tussen productietalent overbrugt

- Wat is digitale transformatie in productie?

- Digitale transformatie-uitdagingen in de maakindustrie

- Verbeter de besluitvorming in geavanceerde productie met Analytics

- Knelpunten overwinnen:de kracht van analyses in productie

- Censornet:de toekomst van de maakindustrie veiligstellen

- GE Digital:productie transformeren met Smart MES

- Emerson ondersteunt fabrikanten bij digitale transformatie