All-in met additief

Hoe nieuwe CAD/CAM-programmeer- en simulatiesoftware kan helpen bij het aanpakken van additieve productieprocessen.

In de productiewereld zijn additive manufacturing (AM) -processen nog steeds het nieuwe kind in de buurt. Hoewel additieven al tientallen jaren bestaan, werd het tot voor kort voornamelijk gedegradeerd tot prototyping-toepassingen en productie in kleine oplagen. Met nieuwere metaaladditievenprocessen is het potentieel voor AM echter drastisch uitgebreid. Het heeft zich uitgebreid van wat werd gezien als een intrigerende technologie tot een realistischer productieproces dat nu op grotere schaal wordt gebruikt door grote fabrikanten zoals GE en Lockheed om metalen AM-onderdelen te maken voor vliegtuigmotoren en andere bedrijfskritieke componenten en assemblages. Naarmate AM-processen populairder zijn geworden, pakken nieuwe CAD/CAM-programmeersoftware en gerelateerde simulatiepakketten een aantal van de problemen met de laag-voor-laagprocessen van additief aan, door toevoeging van additieve workflowtools met generatief ontwerp en veel uitgebreidere technieken voor 3D-visualisatie en topologie-optimalisatie voor fabrikanten. Veel van deze nieuwe softwarepakketten zijn ook bedoeld om fabrikanten te helpen met de nieuwe klasse van hybride additieve/subtractieve werktuigmachines.

Het onmogelijke mogelijk maken

Een van de belangrijkste doelen voor nieuwe additieve oplossingen is het genereren van sterk verbeterde ontwerpen. CAD/CAM-programmering in additief kan het voor productontwikkelingsingenieurs gemakkelijker maken om onderdelen te ontwerpen die voorheen als onmogelijk te vervaardigen werden beschouwd. "Autodesk heeft een complete end-to-end-workflow voor additive manufacturing gebouwd, van ontwerpoptimalisatie tot bouwvoorbereiding, simulatie en postproductie, waardoor ontwerpers en ingenieurs overstappen van prototyping naar serieproductie", zegt Duann Scott, Business Development and Strategy, Additive. Productie en composieten, Autodesk Inc. (San Rafael, CA). "We voegen nu Generative Design toe, zodat ontwerpers het volledige potentieel [van AM] kunnen verkennen en realiseren op manieren die voorheen niet mogelijk waren."

De nieuwe capaciteit van AM in serieproductie is een belangrijke ontwikkeling, merkte Scott op. "Naarmate de industrie evolueert met nieuwe materialen en processen, zullen de gebruiksscenario's zich verbreden van kleine, complexe en/of op maat gemaakte onderdelen tot grotere onderdelen naarmate goedkopere machines en materialen op de markt komen", voegde hij eraan toe. "We hebben de kosten van hardware drastisch zien dalen naarmate belangrijke patenten aflopen, eerst in de polymeerruimte met FDM [fused-deposition modeling]-machines die daalden van $ 40.000 naar $ 400, vervolgens SLA-machines [stereolithografieapparaat] die daalden van vergelijkbare prijzen naar $ 3000, en nu dalen SLS-machines [selectieve lasersintering] van $ 150.000 naar $ 10.000. We zien nu een nieuwe golf van additieve metaalprocessen. Waar het voorheen $1 miljoen kostte om een enkele machine op te zetten, kunnen nu nieuwe machines worden aangeschaft voor ongeveer $100.000. Deze enorme vermindering van de investering die nodig is om onderdelen te produceren, zal de huidige relatief kleine markt drastisch verbreden.”

Het toevoegen van generatieve ontwerpmogelijkheden aan software voor AM-processen zal ontwerpers aanzienlijke voordelen opleveren, betoogde Scott. "Generatief ontwerp stelt ontwerpers en ingenieurs in staat om oplossingen te verkennen op basis van ontwerpbeperkingen en productieprocessen die onmogelijk te bedenken of uit te voeren zijn met traditionele CAD-software", zei hij. “Meer dan alleen topologie-optimalisatie, waarbij bestaande geometrie wordt meegenomen en massa wordt gereduceerd op basis van FEA-oplossers [eindige elementenanalyse] tot een enkel geoptimaliseerd ontwerp, creëert generatief ontwerp geometrische oplossingen op basis van meerdere doelstellingen en meerdere productieprocessen om meerdere oplossingen te bieden. Deze oplossingen kunnen vervolgens worden herhaald om de geometrie verder te verfijnen, die vervolgens kan worden vervaardigd zoals ze is, of als richtlijn kan worden gebruikt om de ontwerpbenadering van de ontwerper te informeren, op basis van de oplossingen die zij bieden."

Begin volgend jaar zal Autodesk de volgende versie van zijn Netfabb 2018 additieve/3D-printsoftware uitbrengen, die momenteel in bètatests is, die nieuwe functies zal toevoegen, waaronder generatieve ontwerpmogelijkheden. "De link tussen traditionele subtractieve processen en additieve fabricage is dat beide diepgaande kennis van de specifieke machine- en materiaalcombinatie vereisen om optimale machinebesturing te creëren om aan de eisen van de ontwerpingenieur te voldoen," zei Scott. "Het is ook van cruciaal belang dat de meeste metalen AM-onderdelen na het printen subtractief worden bewerkt om de oppervlaktekwaliteit en toleranties op onderdelen die in verbinding staan met andere onderdelen in een assemblage te garanderen." Autodesk biedt de volledige workflow, voegde hij eraan toe, om hetzelfde CAD-bestand te gebruiken voor zowel het additieve als het essentiële subtractieve postproces.

“Het combineren van afzonderlijke processen zoals additief en subtractief in een productieworkflow omvat doorgaans meerdere stappen, vaak op verschillende machines. Dit moet nauwkeurig en geautomatiseerd zijn. Er is een digitale procesthread die begint met de ontwerp- en engineeringintentie en simuleert wat er bij elke stap in het proces moet gebeuren - je moet voortbouwen op de originele gegevens, "verklaarde Scott. “Je moet ook de voortgang in de echte wereld monitoren, met behulp van inspectie en adaptieve of feedbackloops om variatie te detecteren en te compenseren. Ook deze processen moeten op elkaar worden afgestemd.”

Afgelopen herfst kondigde Siemens PLM Software (Plano, TX) zijn "Additive Manufacturing with NX"-oplossing aan, en begin dit jaar voegde het bedrijf het Siemens Part Manufacturing Platform toe, een online samenwerkingsservice gericht op het matchen van kopers en verkopers van additieve componenten. In april kondigde de softwareontwikkelaar, eigendom van Siemens AG (München), ook een uitgebreid technologisch partnerschap aan met de reeds lang bestaande leverancier van additieve/3D-printsoftware Materialize NV (Leuven, België) waaronder de Materialise Magics 3D Print Suite AM-software volledig zal worden geïntegreerd met Siemens' NX-software. De combinatie brengt de expertise van Materialise met Siemens PLM's NX-kern CAD/CAM/CAE-sterkten, waaronder uitgebreide ontwerpmogelijkheden met op simulatie gebaseerde optimalisatietools, merkte Aaron Frankel op, senior director marketing, manufacturing engineering software, Siemens PLM.

De additievenstrategie van Siemens omvat drie pijlers, te beginnen met Additive Manufacturing met NX, dat het NX- en Teamcenter PLM-aanbod van het bedrijf omvat, merkte Andreas Saar op, Siemens PLM vice president, Manufacturing Engineering Group. "Dat is wat we de digitale keten noemen en de kern die naar de toekomst gaat", zei Saar. Siemens zal drie tot zes maanden updates van de software uitbrengen, met nieuwe printerinterfaces die werken met veel additieve spelers, waaronder EOS, Stratasys, DMG Mori, HP en anderen, zei hij.

"Het is onze bedoeling om additieven naar een industriële fase te brengen", zei Saar, terwijl hij Materialise integreerde in de grote industriële geïnstalleerde NX-basis van Siemens. Een voorbeeld is GE, dat additieven gebruikt om grote mondstukken voor vliegtuigmotoren te produceren. "Er was een kleine groep, misschien 20-30 mensen, tussen ontwerp- en simulatie-ingenieurs, die dit mogelijk hebben gemaakt, en er zijn waarschijnlijk 4000 ontwerpingenieurs. Ons doel is om dat sterk uit te breiden. We hebben 10.000 designstoelen in GM. Deze jongens moeten additieve productie heroverwegen.”

"Wat we in de markt zien, is dat middelgrote en grote bedrijven werkgroepen voor additieve productie creëren om de technologie te begrijpen", aldus Frankel. “Er is een grote leercurve. Bedrijven pikken verschillende ongelijksoortige technologieën op om te zien wat zal werken, maar die ad-hocomgeving zal niet schalen. Bedrijven hebben een end-to-end-oplossing nodig en ze moeten die gegevens en processen met één oplossing kunnen beheren.”

De opkomst van hybride additieve bewerkingen

Veel nieuwere CAD/CAM-oplossingen voor additieve focus op programmering of simulatie van de nieuwste generatie hybride additieve/subtractieve werktuigmachines, inclusief inzendingen van DMG Mori en Mazak. Aangezien AM-componenten lang niet altijd dezelfde vorm hebben en een matige tot uitgebreide afwerking vereisen, is hybride een praktische benadering voor veel gebruikers van bewerkingsmachines. Hybride machines, hoewel prijzig, zijn de laatste tijd betaalbaarder geworden.

De strategie van Siemens is erop gericht alle AM-machines te ondersteunen, met name hybride units van enkele partners van het bedrijf, zoals DMG Mori en Mazak. "We ondersteunen bestaande oplossingen, zoals directe energiedepositie, laserstraallassen en power bed fusion", zegt Frankel van Siemens PLM. Van die technologieën zei Saar dat de meest voorkomende poederbedfusie is, en Siemens ondersteunt de nieuwere Multi-Jet Fusion van HP, die 2D-printers met spuitmonden gebruikt. De machine heeft 3D-voxeltechnologie die in slechts één kleur print, maar in meerdere kleuren kan printen. "De toekomst is zeer schaalbaar", zei Saar.

Hybride machines zijn aantrekkelijk voor veel CAD/CAM-ontwikkelaars, en Vero Software (Reading, VK) is van plan om in de toekomst, mogelijk rond april volgend jaar, een hybride module voor additieve bewerking uit te brengen voor zijn Edgecam en andere CAM-software, zei Raf Lobato, directeur strategische producten. Directe energiedepositie, reparatie, groeikenmerken en bekleding zijn allemaal aandachtsgebieden voor dit soort software, merkte hij op. “Om het maximale uit additief te halen, kan het niet echt op zichzelf leven; het 'toevoegende' gebied moet af en toe worden voorbereid door subtractief en dan, na het toevoegen van materiaal, moet het meestal worden afgewerkt met subtractief, 'verklaarde Lobato.

Er is meer onderzoek nodig om veel additieve processen te verfijnen, merkte hij op. "Ze weten eigenlijk nog niet hoe ze effectief materiaal kunnen toevoegen", zei Lobato bij het beschrijven van directe energiedepositie. "Als je wat materiaal aan een onderdeel toevoegt, komt het niet perfect uit." Het afgezette materiaal is niet in de buurt van een bijna-netvorm, waardoor subtractieve nabewerkingsprocessen nodig zijn om de onderdelen te voltooien. "Het goede nieuws is dat de tests aantonen dat het additieve materiaal dat in dit proces wordt afgezet, in sommige gevallen harder is dan de basismaterialen", zei Lobato, waarbij bijna 100% dichte metalen aan deze metalen componenten werden toegevoegd bij dergelijke bekledingsbewerkingen.

In één voorbeeld moest voor het repareren van turbinebladen van vliegtuigen een V-vormig stuk materiaal uit het onderdeel worden gesneden in plaats van alleen metaal toe te voegen waar een scheur in het blad zat. "Ook daar kun je zien waar een subtractieve bewerking vereist is", zei Lobato, die ermee instemde dat soms zowel subtractieve als additieve processen nodig zijn om de klus te klaren. “Dat is onze overtuiging. Bovendien zou het verdomd lang duren - materiaal toevoegen gaat niet snel.”

Verbeteringen in technologie, zowel software als hardware, plus snelheid, flexibiliteit en natuurlijk kosten, zijn van cruciaal belang voor de groei van additive, zei Lobato. "We zijn betrokken bij het Kraken Project, http://krakenproject.eu/, dat gaat over additive manufacturing van grote onderdelen door een robot met een hogere nauwkeurigheidsoplossing dan traditioneel beschikbaar is."

Een ander nieuw item komt van CAD/CAM-ontwikkelaar DP Technology Corp. (Camarillo, CA), die in augustus zijn Esprit Additive Software-suite voor additieve productie van metaal aankondigde. Er wordt gezegd dat de software helpt om het tijdrovende additieve programmeerproces te vereenvoudigen in slechts een paar eenvoudige stappen.

"De huidige CAD/CAM-software moet krachtige programmering bieden voor multitasking, multifunctionele, meerkanaals, frees-draai-, additieve en subtractieve bewerkingsmachines, waarbij additieve en subtractieve processen samen worden geprogrammeerd, geoptimaliseerd en gesimuleerd in een enkele gebruiksvriendelijke interface," zei Chuck Mathews, uitvoerend vice-president, DP Technology. De nieuwe module Esprit Additive zal naar verwachting medio 2018 beschikbaar zijn. DP Technology heeft sterke partnerschappen met DMG Mori en Mazak en de module zal additieve programmering bieden voor gebruikers van de hybride machines van die bedrijven.

In Creo 4.0 heeft PTC (Needham, MA) een Additive Manufacturing-platform uitgebracht met functionaliteit om lichtgewicht constructies beter te ontwerpen en te optimaliseren, nieuwe assemblagesubtypen te definiëren die de te printen onderdelen, hun positie, materialen, kleuren en meer kunnen opslaan , merkte Jose Coronado op, productmanager van Creo Manufacturing and Simulation-toepassingen. De additieve oplossing bevat ook een connectiviteitsfunctie om de ontwerper directe feedback te geven over de mogelijkheden van de 3D-printers, waarmee rekening zal worden gehouden in de ontwerpfase.

"Een hoog percentage Creo-gebruikers heeft gezegd dat ze momenteel proefprojecten op het gebied van additieve productie implementeren of overwegen te implementeren", aldus Coronado. “Bovendien verschuiven veel plastic printers die al bij de klant aanwezig zijn, van prototypewerk naar fabricage van gereedschappen en opspanningen, of rechtstreeks om definitieve onderdelen te produceren. Een van de factoren die deze verschuiving mogelijk maakte, is de nieuwe functionaliteit die beschikbaar is in Creo, waardoor ingenieurs geoptimaliseerde roosters kunnen ontwerpen en rechtstreeks verbinding kunnen maken met plastic printers van Stratasys en 3D Systems.

"PTC's roadmap voor Creo omvat meer roostertypes, topologie-optimalisatie geïntegreerd in het B-Rep [Boundary representatie]-model, ondersteuning van metaaldrukprocessen en meer, allemaal zonder Creo te verlaten," vervolgde hij. “Maar onze gebruikers hoeven niet te wachten; De huidige additieve en subtractieve functionaliteiten van PTC bestaan naast elkaar, naadloos geïntegreerd met het CAD-model. Met hetzelfde 3D-model kunnen we een tray-assemblage voorbereiden om een of meerdere onderdelen te printen. Als er nabewerkingen nodig zijn, zoals boren, vlakfrezen of ontbramen, wordt hetzelfde 3D-model gebruikt om de bijbehorende NC-toolpaths te creëren.”

Een vroege pionier in additief, 3D Systems (Rock Hill, SC) biedt ook zijn expertise op het gebied van additieve en subtractieve productie samen met zijn 3DXpert Metal Additive Manufacturing-software die vorig jaar werd geïntroduceerd, volgens Daniel Remenak, productmanager, GibbsCAM 3D Systems. "3DXpert is een alles-in-één softwareoplossing voor additieve productie van metaal met geavanceerde mogelijkheden op het gebied van printvoorbereiding, ondersteuning en structuuroptimalisatie, slicen en zelfs na het printen."

Hoewel CNC Software, ontwikkelaar van Mastercam, geen additieve-specifieke module heeft uitgebracht, "evalueert het bedrijf welke additieve softwarebenaderingen het nuttigst zijn voor onze klanten, zowel nu als nu de technologie zich blijft uitbreiden", aldus Ben Mund, senior marktanalist, CNC Software Inc. (Tolland, CT).

“De eerste kwestie van oppervlakteafwerking is drastisch verbeterd, net als de beschikbare materialen, met meer ontwikkeling in hoge temperatuur en structurele materialen, flexibele materialen en composieten. Naarmate deze problemen zijn verbeterd, zal het proces op steeds meer plaatsen worden gebruikt, "zei Mund. “Betaalbaarder metaalprinten zal de industrie ook vooruit helpen. We zien dat nu gebeuren met nieuwe soorten, meer betaalbare, met substraat doordrenkte metalen.

"Er zijn ook veel plaatsen waar additief en subtractief samen worden gebruikt", zei hij. "Dit kan variëren van het produceren van additieve opspanningen voor subtractieve bewerking tot het maken van additieve onderdelen die machinaal moeten worden afgewerkt. En natuurlijk zullen er altijd onderdelen zijn die onmogelijk te produceren zijn door middel van subtractie, waarbij additief de enige keuze is.”

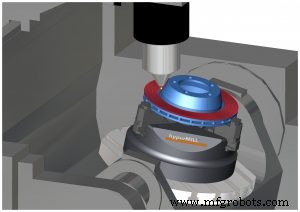

Bij Open Mind Technologies USA Inc. (Needham, MA), ontwikkelaar van hyperMill CAD/CAM-software, heeft het bedrijf de mogelijkheid om AM-processen te ondersteunen met behulp van een additief-specifieke module die een optie is binnen hyperMill, merkte Alan Levine, algemeen directeur op. Open Mind is al bijna 10 jaar betrokken bij additieve bewerking, voegde Levine eraan toe. “Onze focus ligt op het programmeren van ondersteuning voor op laser gebaseerde metaaldepositieprocessen. Deze inspanning is consistent met onze geavanceerde focus op vijf assen en omvat feedback van ons klantenbestand. Tegenwoordig werken we samen met machinepartners en belangrijke eindgebruikers aan projecten en om nieuwe technologie te implementeren en te bevestigen. Onze processen zijn afgestemd op de voortdurende ontwikkelingen in hyperMill, ons pakket voor subtractieve bewerking, dus dit werk is gestroomlijnd en kan elegant worden gedaan binnen onze huidige aanpak.”

Hoewel additieve poederbedmachines tegenwoordig een groter marktsegment kunnen omvatten, ligt de focus van Open Mind op laserdepositie, zoals toegepast op het bouwen van nieuwe onderdelen (vaak met vijfassige machines) en onderhoud en reparatie in schimmel en matrijs en energie, volgens naar Levine. "Laserafzettingsprocessen vereisen over het algemeen geen in-process structuren om uitsteeksels te ondersteunen die later moeten worden verwijderd," zei Levine. "Ook is laserdepositie zeer geschikt voor hybride bewerkingen."

Ongeveer een jaar geleden voegde Open Mind nieuwe simulatie-ondersteuning toe voor additieven van zijn partner en componentmodule-ontwikkelaar MachineWorks (Sheffield, VK). “Onze softwareontwikkeling voor additieve processen is gebaseerd op onze ervaringen en samenwerking met key-users en machinepartners. De verschillende onderdelen die tegenwoordig worden gemaakt, leiden tot verfijningen in de software en de procesworkflow. De fundamentele vereisten voor additieve verwerking - met betrekking tot vul- en begrenzingspaden, het regelen van startpunten en lasertriggers - zijn al in de software geïmplementeerd", aldus Levine. "Collision-check-procedures hebben ook zorgvuldige aandacht nodig, aangezien het werkstukmodel voortdurend groeit, en ook depositiekoppen vereisen specifieke brandpuntsafstanden voor een goede poederdepositie."

NC- en additieve processen simuleren

Zoals bij elk productieproces is het nauwkeurig simuleren van metaalbewerkings- en metaalvormende bewegingen van cruciaal belang om de productiekwaliteit en veiligheid van het gereedschap, de bevestiging en de bewerkingsmachine te garanderen. Tot voor kort waren simulatiesoftwareoplossingen schaars om AM-processen adequaat te visualiseren.

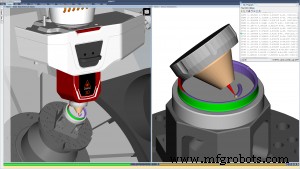

Op de Rapid/TCT-show in Pittsburgh introduceerde de nieuwste Vericut versie 8.1 NC-simulatie-, verificatie- en optimalisatiesoftware nieuwe mogelijkheden voor het simuleren van additieve en hybride productieprocessen en voor continu dressing tijdens het malen, zei Gene Granata, productmanager voor Vericut bij CGTech (Irvine, Californië). “Deze nieuwe methoden kunnen in elke volgorde worden gebruikt, met elke traditionele snijmethode [zoals frezen, draaien en vijfassig verspanen] en op vrijwel elk merk CNC-machine. De nieuwe software heeft ook verbeteringen voor het snijden van het werkstuk, X-Caliper meetinstrument, Force toolpath-optimalisatie en het opzetten van rapporten om het productieproces automatisch te documenteren.

"De aantrekkingskracht van additive manufacturing brengt veel unieke uitdagingen met zich mee voor ontwerpers en NC-programmeurs", vervolgde hij. “Mensen leren zichzelf om anders te denken, ontwerpen en programmeren om zo efficiënt mogelijk een superieur product te maken. Simulatiesoftware, zoals Vericut, is een hulpmiddel van onschatbare waarde voor NC-programmeurs om elk proces in de gebruikte volgorde te visualiseren en te verifiëren, productiestrategieën te vergelijken en dure crashes of schade aan machines, gereedschappen en onderdelen te voorkomen.” Hybride machines zijn doorgaans duur en meestal beperkt beschikbaar bij een bepaald bedrijf, voegde hij eraan toe. Reparatieonderdelen of technici voor laser- en andere additieve apparatuur kunnen ook moeilijk te vinden zijn. "Simulatiesoftware biedt een kosteneffectieve beveiliging om potentiële problemen te beperken voordat ze zich voordoen."

Het vinden van nieuwe manieren om onderdelen te programmeren die via additieve processen zijn geproduceerd, vormt een nieuwe uitdaging voor NC-programmeurs. "De mogelijkheid om additieve, subtractieve of hybride methoden te gebruiken, dwingt programmeurs vaak om verder te denken dan hun vorige 'comfortzone' om dingen te doen die voorheen niet voor mogelijk werden gehouden", merkte Granata op. “Nieuw Design for Additive Manufacturing [DFAM] en additieve NC-programmeermogelijkheden lijken in elke nieuwe CAD/CAM-release te verschijnen. Hoewel deze verbeteringen bedoeld zijn om additieve NC-programmeurs meer opties te bieden, verhoogt dit ook de leercurve. Het is een uitdaging om mentaal bij te houden waar materiaal is gedeponeerd en waar niet.”

Het opnemen van additieven in elk productieproces zorgt voor meerdere problemen, zei Granata. “Een fout in de planning en volgorde van NC-bewerkingen kan machinecomponenten, additieve apparatuur of het onderdeel beschadigen. Simulatie neemt giswerk weg en minimaliseert risico's, laat zien hoe onderdelen worden gemaakt en de exacte weergave van het onderdeel gedurende het hele proces." De Vericut Additive-module simuleert zowel additieve als traditionele bewerkingsmogelijkheden die in willekeurige volgorde op hybride machines worden gebruikt. "Door alle bewerkingen te simuleren, kunnen potentiële problemen worden geïdentificeerd die kunnen optreden bij het integreren van additieve methoden. De gebruiker heeft toegang tot een gedetailleerde 'geschiedenis' die is opgeslagen met Vericut's realistische droplet-technologie, waardoor programmeurs tijd kunnen besparen door te identificeren wanneer onderdeelfuncties zijn bewerkt en de bron van fouten, in de meeste gevallen, met slechts een enkele muisklik."

Deze additieve mogelijkheid controleert nauwkeurige laserbekleding en materiaalafzetting, detecteert botsingen tussen de machine en het additieve onderdeel en vindt fouten, holtes en misplaatst materiaal, merkte Granata op. “Voor de hoogste nauwkeurigheid simuleert Vericut dezelfde nabewerkte NC-code die zal worden gebruikt om de CNC-machine aan te drijven en zorgt voor een correct gebruik van AM-functies en laserparameters. Gebruikers kunnen virtueel experimenteren met het combineren van additieve en metaalverwijderingsprocessen in elke gewenste volgorde om optimale veilige hybride productiemethoden te bepalen."

Automatisering Besturingssysteem

- Productie van vloeibare additieven:3D-objecten bouwen met vloeistof

- 4 veelbelovende automatiseringstrends in additieve productie

- 3D-geprinte onderdelen afwerken met… kleurpotloden?

- Verbeteren van additieve productie met reverse engineering

- 4 uitdagingen op het gebied van additieve productie die met software kunnen worden opgelost

- Ingesloten ontwerp met FPGA's:een project bouwen

- Ingesloten ontwerp met FPGA's:ontwikkelingsproces

- Geïntegreerd ontwerp met FPGA's:implementatie

- Vereenvoudiging van het ontwerp met ingebouwde FPGA-technologie

- Ontwerp voor additieve productie voor armaturen en gereedschappen

- Stratasys:duurzamer zijn met 3D-printen