Ontwerp voor additieve productie voor armaturen en gereedschappen

Dit is de reden waarom ontwerpen voor additive manufacturing nog steeds niet door de meeste bedrijven is overgenomen. Traditioneel armatuurontwerp wordt gedreven door de mogelijkheden en beperkingen van de machines waarop we ze maken. Fabrikanten zullen het vaakst 3-assige CNC's of handmatige werktuigmachines gebruiken om opstelling op de werkvloer te creëren.

Om zowel tijd- als kosteneffectief te zijn, blijven deze armaturen erg omvangrijk. Dit komt omdat fabrikanten de tijd die aan productieapparatuur wordt besteed, willen beperken en meer tijd willen besteden aan het maken van de producten van de klant. Dit leidt ertoe dat bedrijven de productie van armaturen beschouwen als een activiteit zonder toegevoegde waarde, ondanks hun belang bij het produceren van eindproducten.

De problemen die deze fabrikanten uiteindelijk bij ons krijgen, zijn hun machinetijd (d.w.z. deelproductietijd) en gebrek aan beschikbare mankracht. Doorlooptijden om onderdelen in een machinewerkplaats te krijgen, worden vaak berekend in weken, en wanneer u eindelijk machinetijd krijgt, verstoort of vertraagt u iets anders. Als je de machine eenmaal hebt, heb je ofwel een machinist nodig om de code te schrijven of het werk zelf handmatig te doen. U heeft dus een ervaren machinist nodig die de klus kan klaren.

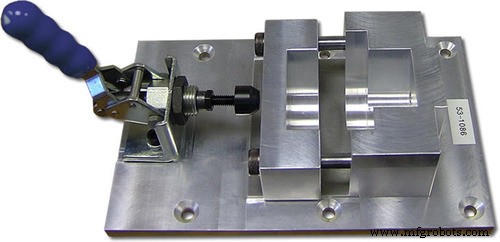

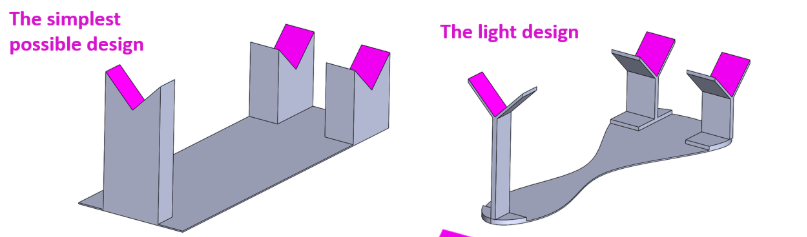

Hoewel we over het algemeen complexe onderdelen met organische geometrieën vervaardigen, eindigen we vaak met het "blokken op een plaat" armatuurontwerp. Dit is echter logisch. We willen de tijd die we in beslag nemen op onze machines beperken en ons voorraadmateriaal komt meestal in vierkante staven, buizen of platen. Deze status-quo laat ons achter met lange doorlooptijden, grote, omvangrijke armaturen die rond onze faciliteiten moeten worden opgeslagen, en een hoge kosten-tot-onderdeelverhouding als we kijken naar de arbeidskosten en machinetijd.

Het additief "Quick Fix"

Als antwoord op deze uitdagingen hebben veel fabrikanten de additieve "quick fix"-oplossing aangenomen. Ze zijn overgestapt op additive manufacturing om te proberen de interne uitdagingen op het gebied van tijd en middelen aan te pakken.

Zonder ontwerpwijzigingen aan te brengen, biedt de printer onmiddellijk een ontlastklep in de wachtrij van de machinewerkplaats en draait hij onderdelen sneller rond, zowel overdag als 's nachts zonder toezicht. Het maakt goedkopere armatuurproductie mogelijk, zonder dat er handmatige arbeid nodig is, terwijl een verscheidenheid aan materialen wordt gebruikt om aan de onderdeelvereisten te voldoen. In veel gevallen biedt het ook een onmiddellijke ergonomische verbetering ten opzichte van een solide metalen tegenhanger.

Dus als we contact opnemen met productiegebruikers van FDM, zien we veel van deze ontwerpen.

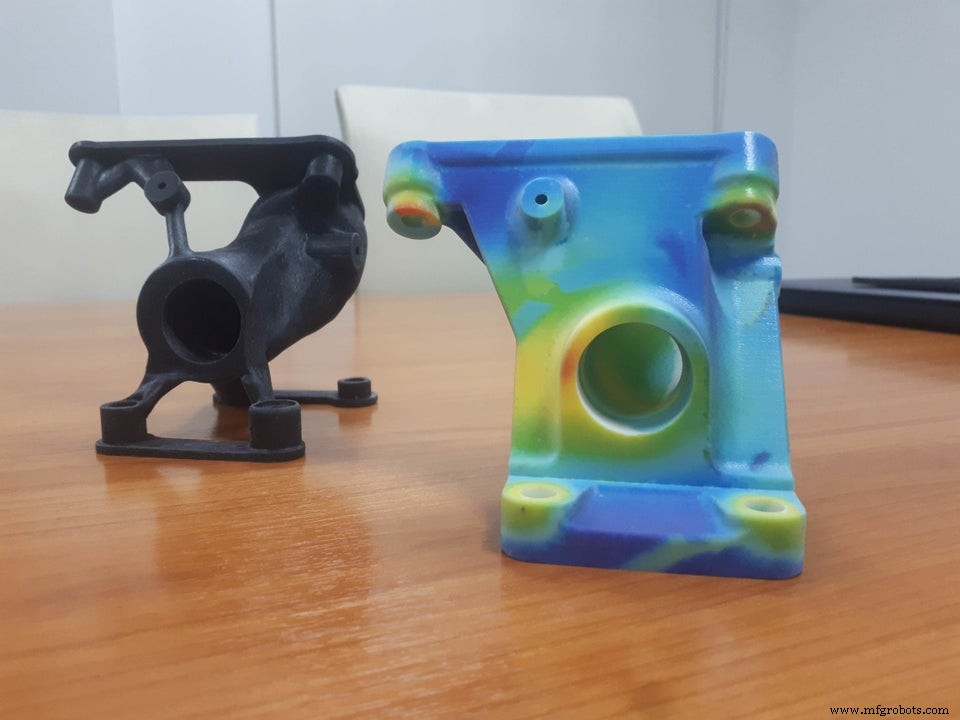

Dit is een voorbeeld van een van onze klanten. Ze maken elk jaar 12 van deze armaturen van aluminium. Hun winkel is altijd druk, dus uiteindelijk besteden ze hun productie uit. Met hun huidige methoden kost één armatuur hen meer dan $ 3.000 en duurt het 4-6 weken om aan te schaffen. Dit scenario komt maar al te vaak voor als we praten met productiebedrijven.

Vergelijk dat eens met een solide ABS 3D geprint armatuur. De kosten zouden $ 190 zijn en het duurt ongeveer 19 uur, iets minder dan een dag, om te produceren.

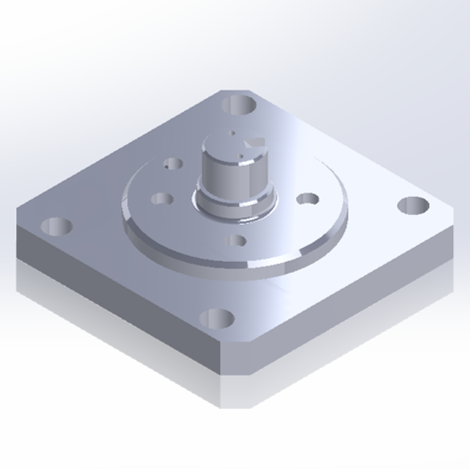

Wanneer we ontwerp voor additieve principes toepassen, kunnen we deze verbeteringen een stap verder brengen. Door het hierboven getoonde ontwerp te gebruiken, kunnen we de kosten opnieuw verlagen tot $ 76 en de afdruktijd tot 11 uur. Dat is een kostenbesparing van 60% en een tijdsbesparing van 42% in vergelijking met het printen van het traditionele ontwerp.

Veelgemaakte fouten bij het ontwerpen voor additieve productie

Voordat we ingaan op de beste ontwerppraktijken, wilde ik een paar misverstanden over ontwerp voor additief bespreken en twee veelvoorkomende fouten benadrukken die ik mensen zie maken.

De term "design for additive" is een extreem brede term. Je kunt het zien als een niveau lager dan een term als 'design for manufacturing'. Soms raken mensen in de war als ze ons vragen naar ontwerp voor additieven en we vragen:"Wat probeer je te doen?" en "Welke machine gebruikt u?"

Dit is belangrijk omdat elk type 3D-printer zijn eigen set van best practices heeft. Er zijn nu tientallen soorten 3D-printers, namen als FDM, SLA, Polyjet, Binder Jet, DMLS, enz. Elk heeft variaties binnen die subfamilie. Net zoals een frees en draaibank verschillende ontwerpprincipes hebben, heeft elk additiefsysteem een unieke set regels.

Veel mensen gaan er ook van uit dat additive manufacturing al hun problemen oplost zonder enige nadelen. Hoewel additieven extreem veelzijdig zijn en een enorme impact hebben gehad in de productie, is het niet de oplossing die het kan zijn. Een voorbeeld hiervan kunnen componenten zijn die u gemakkelijk goedkoop kunt kopen. We hebben verzoeken gekregen om onderdelen te printen die je voor een paar cent online kunt kopen, zoals bouten, schroeven en andere. We moeten begrijpen en evalueren voor welke toepassingen 3D-printen nodig is en wanneer in massa geproduceerde componenten een betere optie zijn.

Veelgemaakte fouten

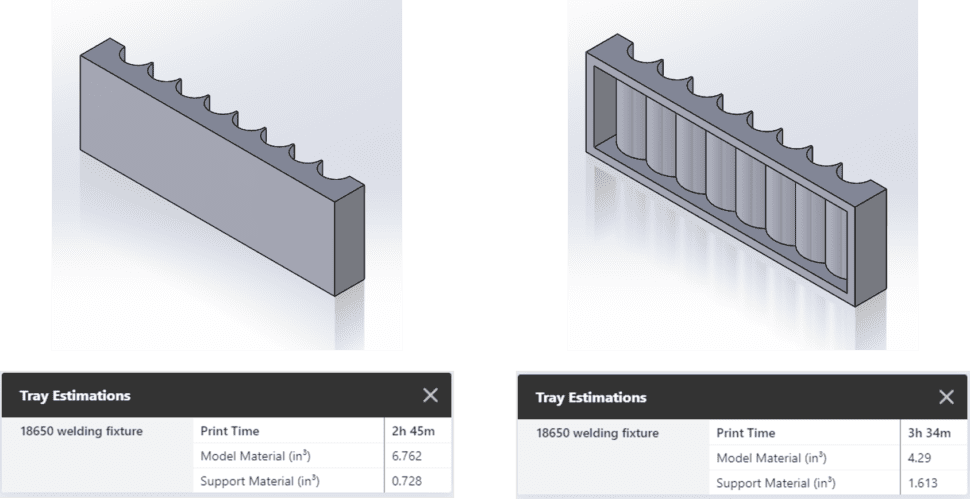

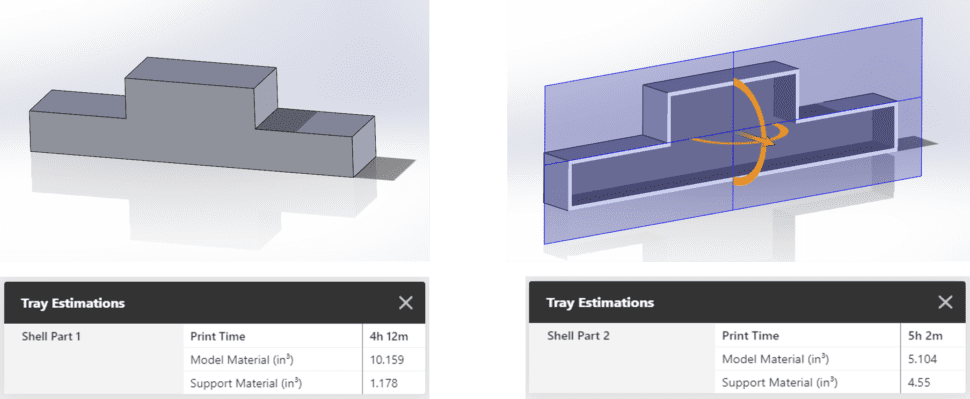

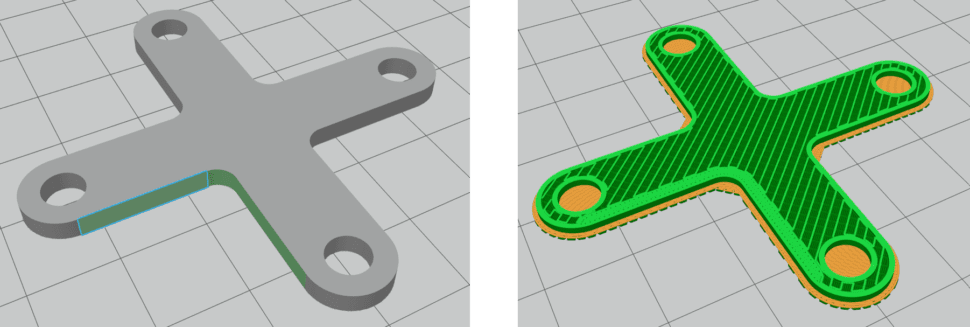

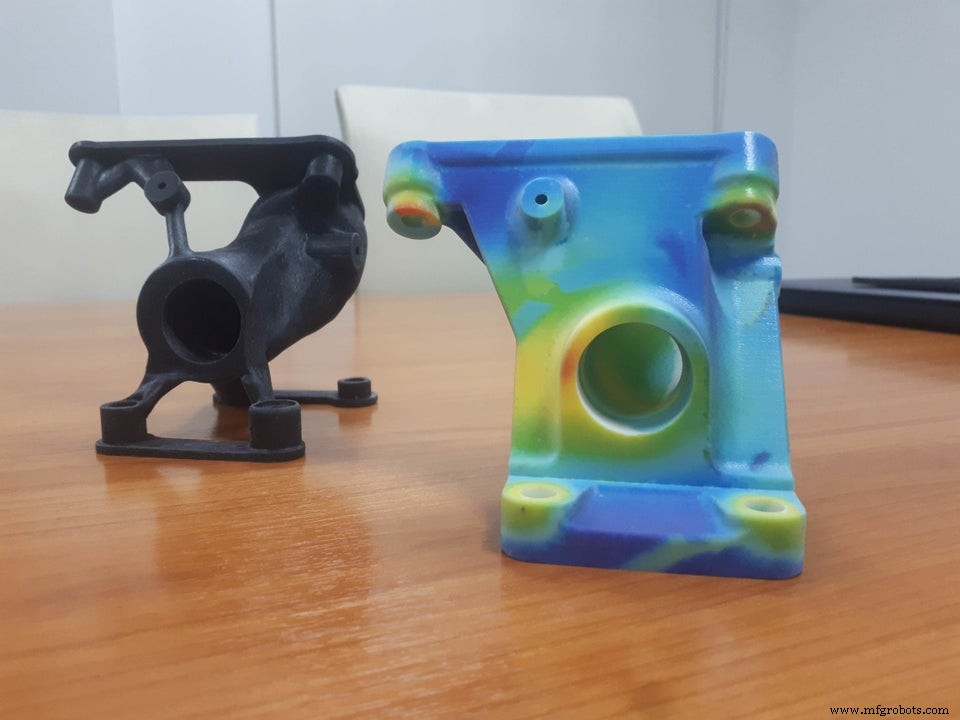

De twee meest voorkomende fouten die we zien bij het ontwerpen voor additive manufacturing zijn beschietingen en uithollingen van FDM 3D-geprinte onderdelen. Ik heb het niet over geen of extreem schaarse vulling, ik bedoel eerder modelleren in holle holtes in onderdeelgeometrie in een poging om geld te besparen op materiaalkosten.

Bijna elke keer heeft dit het tegenovergestelde van het beoogde effect. FDM-printers hebben ondersteuningsmateriaal nodig voor overhangen. Wanneer ontwerpers holle of schaaldelen creëren, creëren ze vaak zeer grote overstekken die opnieuw moeten worden gevuld met ondersteuningsmaterialen. Soms kunnen uitgeholde delen ondersteunend materiaal bevatten dat niet meer kan worden verwijderd nadat de afdruk is voltooid!

In dit beschietingsvoorbeeld hebben we een lichte vermindering van het totale materiaalgebruik, maar onze bouwtijd is met bijna een uur toegenomen. Dit komt omdat systemen die schakelen tussen model en uniek dragermateriaal voortdurend elke laag tussen de twee materialen moeten wisselen.

Uithollen toont ons opnieuw een lichte afname van het totale materiaalgebruik, maar een toename van de printtijd. Bovendien creëert dit scenario ingesloten ondersteuningen die nooit van de uiteindelijke afdruk kunnen worden verwijderd.

6 Ontwerp voor additieve regels voor FDM

Nu we de uitdagingen en misverstanden van ontwerpen voor additive manufacturing (DFAM) begrijpen, gaan we dieper in op enkele van de gemakkelijkste en meest voorkomende ontwerpregels die u met uw FDM-printer kunt gebruiken.

1. Zelfdragende hoeken

Deze regel, ook wel de 45-gradenregel genoemd, stelt dat FDM-onderdelen geen ondersteuning nodig hebben zolang de uitsteeksels minder dan 45 graden ten opzichte van de verticaal zijn. Dit is een van de snelste en gemakkelijkste ontwerpwijzigingen die u in bestaande onderdelen kunt aanbrengen. Het zal het gebruik van ondersteunend materiaal verminderen en de afdruktijden verkorten. Een belangrijke opmerking bij deze regel is dat niet alle materialen 45 graden als grens gebruiken. Dit verschilt per materiaalsoort, meestal tussen de 40 en 60 graden.

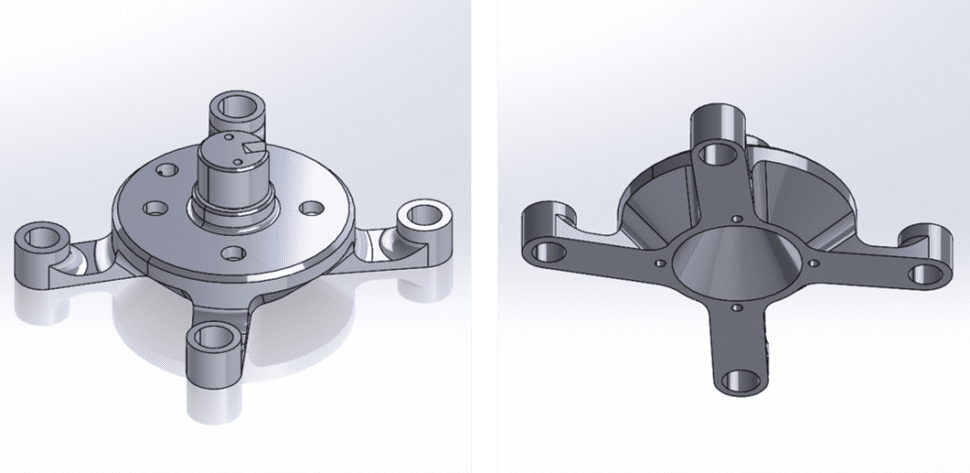

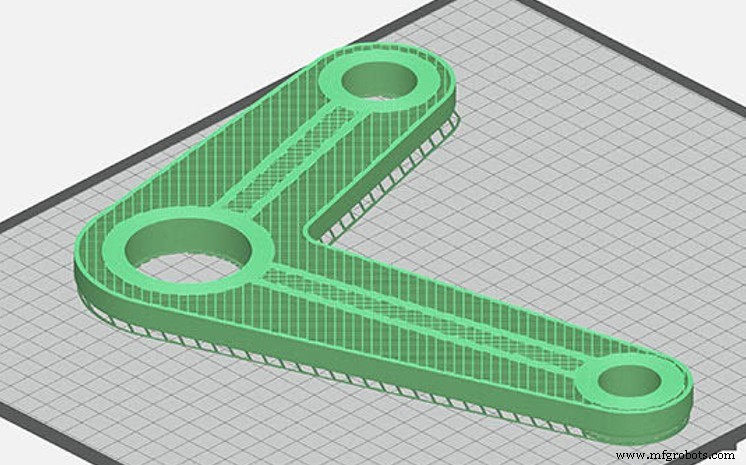

2. Materiaal verwijderen uit omvangrijke functies

Het elimineren van materiaal uit omvangrijke functies is meestal waar ingenieurs voor gaan wanneer ze schaal- of holle onderdelen ontwerpen. Het is waar dat u het materiaalgebruik bij 3D-printen aanzienlijk kunt verminderen, maar we moeten ons bewust zijn van hoe we het doen.

Een van de trucs die je kunt gebruiken bij het verwijderen van materiaal, is je te concentreren op pasvlakken. Begin met het ontwerpen van contactpunten, zoals het roze hierboven, waar het onderdeel in wisselwerking staat met het armatuur. Vanaf dat moment kan uw ontwerp worden gebaseerd op het einddoel van het onderdeel, of dat nu extra sterkte toevoegt of over het algemeen lichtgewicht is.

3. Selectieve kracht door gezichten

Selectieve sterkte per gezicht is een ander hulpmiddel dat wordt gebruikt om lichtgewicht onderdelen te ontwerpen met behoud van structurele integriteit. Met GrabCAD Print kunnen gebruikers native CAD-geometrie importeren; dingen als gezichten en lichamen kunnen in het programma worden vermeld. We kunnen individuele lichamen en vlakken selecteren en infill-dichtheden en wanddiktes specificeren. Hierdoor kunnen we alleen materiaal plaatsen waar we extra sterkte nodig hebben, zodat we niet het hele onderdeel volledig solide hoeven te printen.

4. Selectieve kracht per lichaam

Net als selectieve sterkte per gezicht, stelt selectieve sterkte per lichaam gebruikers in staat om opvulniveaus tussen afzonderlijke CAD-lichamen te regelen. Dit is een vereenvoudigd voorbeeld, maar door dunne lichamen toe te voegen aan een onderdeel, kunt u structurele ribben maken, waardoor mechanische prestaties worden gegarandeerd terwijl een dun, lichtgewicht onderdeel behouden blijft.

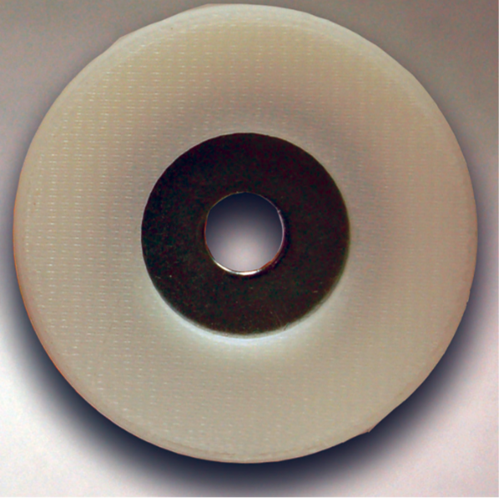

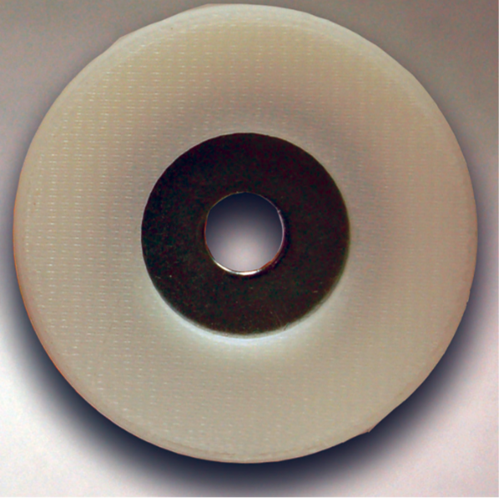

5. Metalen inzetstuk

Metalen inzetstukken zijn een uitstekende keuze als een deel van een 3D-geprint onderdeel overmatige slijtage gaat vertonen. In plaats van constant het hele onderdeel opnieuw te moeten printen, zorgt het plaatsen van een metalen inzetstuk zoals een moer, ring of warmtegehard inzetstuk met schroefdraad voor een langere levensduur van het onderdeel.

Ingebedde inzetstukken zoals moeren en ringen vereisen dat een gat wordt gemodelleerd in CAD-geometrie waar ze zullen worden geplaatst. Als u een sluitring of moer in uw afdruk wilt opnemen, stelt u uw printer in om een of twee lagen te pauzeren voordat deze het gat afsluit waar het inzetstuk wordt geplaatst. Hiermee kunt u naar de printer gaan, de bijsluiter erin doen en het afdrukken hervatten. Als u rechtstreeks op een metalen oppervlak afdrukt, raden we u aan om het metalen pasoppervlak in te spuiten met een acrylspray om de afdrukkwaliteit te garanderen.

Heat set-inzetstukken zorgen voor herhaald inrijgen dat blote plastic niet kan weerstaan. Deze worden na het printen met een soldeerbout geplaatst. Het is belangrijk dat je een beetje extra stevig materiaal achterlaat waar het inzetstuk in kan bijten aan de zijkanten van het gat waar het zal worden geplaatst. Binnen GrabCAD Print kunt u specificeren welke maat insert u van plan bent te gebruiken en de software zal automatisch de gatgrootte wijzigen en extra wandmateriaal leveren.

6. Geconsolideerde vergaderingen

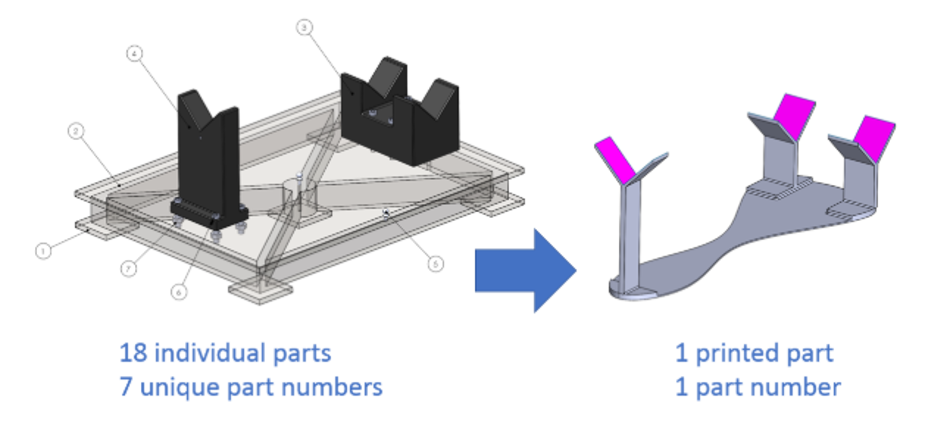

Terugkerend naar het omvangrijke armatuurvoorbeeld, kunnen we zien dat het printen van dit onderdeel het aantal onderdelen reduceert van 18 naar 1 en kan worden vervaardigd zonder enige montage.

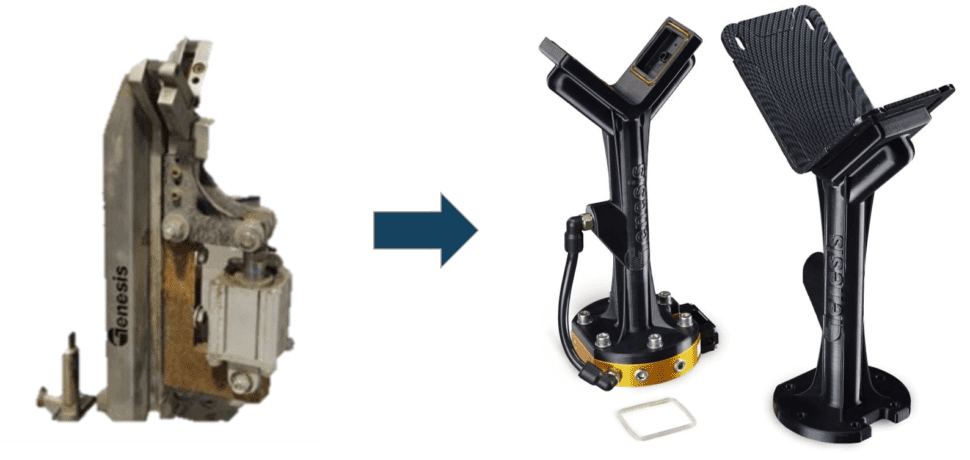

Een andere populaire methode die wordt gebruikt door diegenen die complexere armaturen nodig hebben, is het gebruik van zogenaamde hybride tools. Deze hybride gereedschappen bevatten zaken als metalen bevestigingsmiddelen, hydrauliek, slangleidingen en andere noodzakelijke hulpstukken voor meer geavanceerde toepassingen.

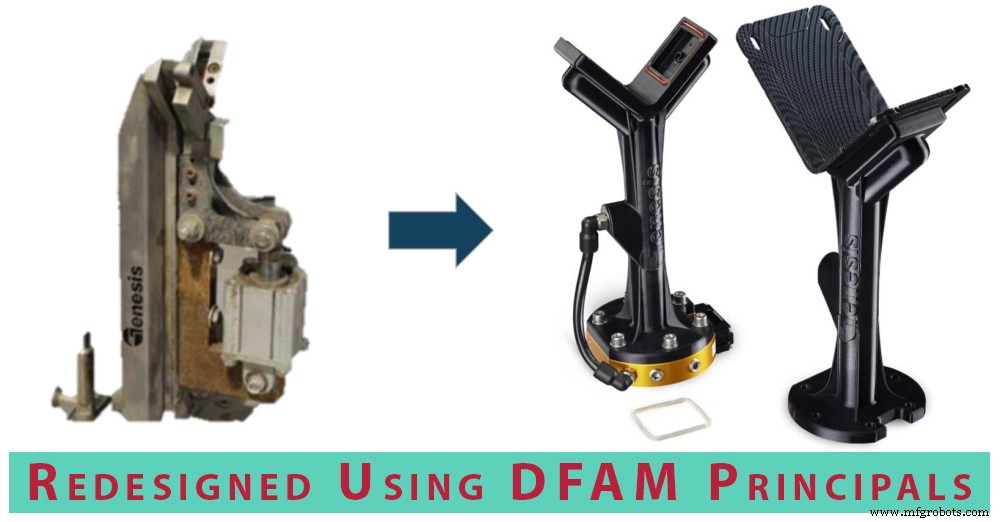

Dit voorbeeld van Genesis Systems toont een traditioneel vervaardigd gereedschap aan het uiteinde van de arm naast een opnieuw ontworpen 3D-geprint gereedschap met luchtleidingen en metalen bevestigingsmiddelen. Genesis was in staat om het gewicht van het gereedschap aanzienlijk te verminderen, waardoor ze een snellere, kleinere en goedkopere robot voor deze toepassing konden gebruiken.

Dit volgende voorbeeld komt van Ford. Het originele gereedschap aan de linkerkant is gemaakt van aluminium en wordt gebruikt om operators te helpen ramen op hun cabriolet te installeren. Dit armatuur was erg omvangrijk ondanks dat het van aluminium was gemaakt. Het zou ook de lak van de auto beschadigen als het niet wordt gecontroleerd, wat vertraging en extra kosten met zich meebrengt. Het 3D-geprinte herontwerp aan de rechterkant bevat dezelfde noodzakelijke luchtleidingen en bevestigingsmiddelen, terwijl interne ribben worden gebruikt voor ondersteuning. Het nieuwe 3D-geprinte ontwerp weegt minder dan 7,5 kilo.

Ontwerp voor additieve conclusie

Om alles af te ronden, hadden we het over:

- Traditioneel vervaardigde gereedschappen en hoe zowel onze productiemethoden als grondstoffen onze ontwerpkeuzes bepalen. We spraken over de wens om de doorlooptijden voor het verkrijgen van onderdelen te verkorten en de belangrijkste beperkingen waren de beschikbaarheid van machines en geschoolde arbeidskrachten.

- Zelfs wanneer ze traditionele ontwerpen gebruiken, zien bedrijven nog steeds voordelen door over te stappen op additive manufacturing. Deze direct geprinte ontwerpen verbeteren meestal in doorlooptijd, kosten en algehele ergonomie vanwege het lichte gewicht.

- Misverstanden over de uitdrukking "ontwerp voor additieve fabricage", zoals hoe de term te breed is. We hebben gekeken naar de veelvoorkomende fouten van uithollen en beschietingen bij het gebruik van FDM-printtechnologie.

- Ten slotte hebben we 6 eenvoudige ontwerptips besproken die u kunt implementeren in uw toekomstige ontwerpen om de tijd tot het onderdeel en de kosten van het onderdeel verder te verminderen en de algehele functionaliteit te verbeteren

Optimaliseer uw ontwerpen voor 3D-printen

Van concept tot productie. CADimensions kan u bij elke stap helpen

CADimensions-services3d printen

- 4 veelbelovende automatiseringstrends in additieve productie

- Additive manufacturing en spuitgieten — een nieuwe visie op productielevenscycli

- 6 redenen waarom u ontwerp voor additieve productie moet overwegen

- 4 brandende vragen voor additieve productie in 2019

- Interview met experts:Robert Yancey van Autodesk over Additive Manufacturing, Generative Design en Industry 4.0

- De beste plek vinden door te ontwerpen voor additieve productie

- Introductie van AM Fridays en Additive Podcast

- Essentium en Lehvoss werken samen om materialen voor additieve productie te ontwikkelen

- Ontwerp voor het vervaardigen van PCB's

- Additieve productie in de geneeskunde en tandheelkunde

- Waarom is design for manufacturing belangrijk?