Markforged 3D-geprint onderdeel:spoeldispenser

Hier bij Markforged onderwerpen we onze printers voortdurend aan een spervuur van diverse tests. Ons doel is om onze printers in huis harder te martelen dan onze meest veeleisende klanten. Een van de manieren waarop we nieuwe en gecompliceerde geometrieën vinden om te testen, is door 3D-printen met industriële sterkte uitgebreid te integreren in onze interne activiteiten. Of het nu gaat om snel herhaalde testopstellingen voor onze hardware R&D, of mallen voor ons interne Production Operations-team, er wordt voortdurend vertrouwd op Mark One- en Mark Two-printers om snelle, continue innovatie en verbetering voor al onze bedrijfsactiviteiten mogelijk te maken. Waarom hechten wij als bedrijf zo veel waarde aan 3D-geprinte onderdelen? Naast de directe voordelen van het continu uitvoeren van langdurige gebruikstests op onze printers, stelt deze bedrijfscultuur ons in staat om het perspectief van onze huidige klanten te ervaren. Net zo belangrijk is dat het ons in staat stelt om de waarde van continue verbetering aan te tonen die een sterk 3D-geprint onderdeel kan bieden aan een bedrijf dat fysieke producten maakt.

Een goed voorbeeld van hoe we deze principes hebben toegepast, leeft momenteel in onze materiaalproductieafdeling. De hoogontwikkelde composietfilamenten van Markforged worden in eigen huis geproduceerd op onze aangepaste productielijn op grootformaat reservoirspoelen. De koolstofvezel-, Kevlar- of glasvezelfilamenten worden vervolgens in kleinere volumes gespoeld op onze spoelen voor eindgebruik die onze klanten elke dag gebruiken. Met duizenden spoelen die elke maand door de productie gaan, leidt elke inefficiëntie in de verwerkingstijd per spoel al snel tot enorme verliezen in potentiële productiviteit. Twee van onze technische technici, Jazmin en Faisal, merkten al snel op dat het proces van het afzonderlijk plukken van lege spoelen voor het vullen van composietvezels uit de voorraadverpakking waarin ze aankomen, traag en verkwistend was, maar de huidige workflow van het lukraak opstapelen van grote stapels spoelen de werkbank was ongeorganiseerd en rommelig. Aangezien alle Markforged-medewerkers (niet alleen onze Engineering-afdeling) toegang hebben tot onze interne 3D-printerfarm, wisten ze dat ze de tools hadden om te innoveren in een oplossing.

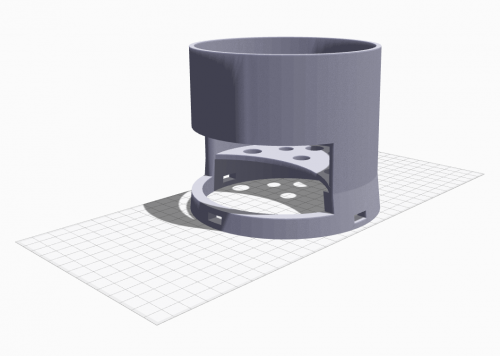

Jazmin ontwierp een efficiënte workflow en concept voor ideale doseerfunctionaliteit in de vorm van een 3D-geprinte spoeldispensermond die een stuk polycarbonaatbuis als spoelmagazijn gebruikte, en werkte vervolgens samen met Faisal om zijn 3D-modelleringsvaardigheden te benutten om fysieke vorm naar haar te brengen oplossing. Het ontwerp van Faisal toont zijn persoonlijke flair voor het toevoegen van functies die uiteindelijk onmisbare functionaliteit bieden die verder gaat dan de oorspronkelijke beoogde gebruikscase - hier voegde hij bevestigingspunten toe voor ritssluitingen aan de onderkant van de dispenser die we later nuttig vonden toen we wat extra dispenserprints hergebruikten voor gebruik elders in het bedrijf.

Deze fase van het ontwerp benadrukte ook een ander sterk punt van 3D-printen, snelle iteratietijden. Nadat het eerste prototype was geproduceerd, vereisten de tolerantievariatie van de leverancier in de buitendiameter van de polycarbonaatbuis een kleine wijziging van de dispensergeometrie. In tegenstelling tot de meeste andere productieprocessen, kon Faisal door het 3D-printen van het stuk het 3D-model snel wijzigen in Solidworks, een nieuw STL-bestand in Eiger importeren en het onderdeel naar de printer sturen. Er was geen personeel nodig om de voortgang van de fabricage van de onderdelen te bewaken, zoals bij eenmalige CNC-bewerkingen wel nodig is, en de nieuwe dispenser was de volgende dag klaar om op de productielijn te worden geïnstalleerd.

Dit soort continue innovatie en verbetering is lange tijd uitsluitend het domein geweest van software-ingenieurs, aangezien de realiteit van het vervaardigen van fysieke onderdelen in het verleden ingenieurs en ontwerpers heeft gedegradeerd tot veel langzamere, langere doorlooptijd ontwerpprocessen met een veel hogere barrière om daadwerkelijk mogelijke oplossingen te testen implementaties. De komst van wijdverbreide 3D-printmogelijkheden heeft dit tot op zekere hoogte veranderd, maar het gebrek aan kracht en functie geassocieerd met de meeste betaalbare 3D-printers heeft het vermogen van hardwareteams nog steeds beperkt om daadwerkelijk prototypen van onderdelen te maken die vergelijkbaar zijn met de hogere sterkte, langere doorlooptijd aluminiumversies waarop ze vaak vertrouwen voor functionele ontwikkelingsdoeleinden. Markforged-printers veranderen alles aan dit ontwerpparadigma - ze brengen een revolutie teweeg in de manier waarop u kunt denken over prototyping, en stellen uw hele team in staat om continu bij te dragen aan het beter functioneren van uw bedrijf.

3d printen

- Interview met een expert:Ibraheem Khadar van Markforged

- Betere kwaliteitscontrole met 3D-geprinte onderdelen

- Een 3D-geprinte Tesla-turbine ontwerpen – deel 1

- In-process inspectie:3D-geprinte onderdelen verbeteren

- Markforged domineert in robotgevechten

- Een deel van de week – 3D-geprinte schokdemper

- De Go Kart opnieuw vormgeven met 3D-geprinte onderdelen

- Sleutelhangers zichtbaar:een kijkje in onze voorbeeldonderdelen

- Maatnauwkeurigheid van 3D-geprinte onderdelen

- Hoe krijg je sterkere 3D-geprinte onderdelen

- Inspectiemethode voor 3D-geprinte onderdelen (deel 3)