Een 3D-geprinte Tesla-turbine ontwerpen – deel 1

Inleiding

Welkom bij een tweedelige miniserie over het achteraf uitrusten van een Tesla-turbine met Markforged-onderdelen. Deze blogs zijn applicatie-engineering in zijn puurste vorm; we zullen technieken gebruiken die zijn gedefinieerd in eerdere instructieblogposts om dit deel te ontwerpen en af te drukken. Tegen het einde hebben we hopelijk een functionele Tesla-turbine met Markforged-onderdelen, die met extreem hoge snelheden kan draaien. In de eerste aflevering bespreken we de basisprincipes van Tesla Turbine en de Onyx-reproductie van de turbinebehuizing.

Wat is een Tesla-turbine?

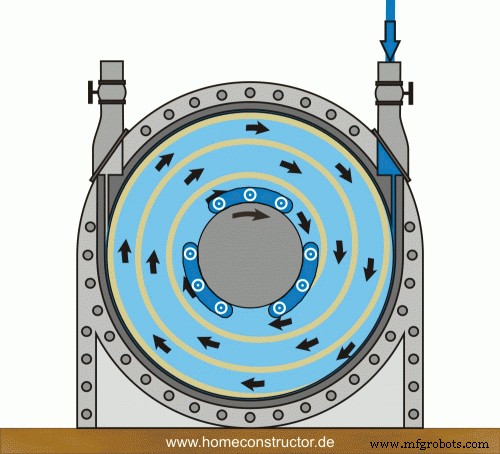

Een Tesla Turbine is een bladloze centripetale stromingsturbine, gepatenteerd door Nikola Tesla in het begin van de 20e eeuw. Net als zijn tegenhangers met turbinebladen, zet het bewegende vloeistoffen om in energie. In plaats van schuine bladen te gebruiken om een as te draaien, gebruikt het echter gladde, parallelle schijven. Vloeistoffen komen de turbine binnen, rakend aan de schijven aan de buitenrand van de turbine, waardoor rotatie wordt geforceerd door middel van viscositeit en adhesie van de oppervlaktelaag. Naarmate de vloeistof vertraagt en energie verliest, spiraalt het naar het midden van de turbine en verlaat het via de uitlaatpoort. De onderstaande GIF toont vloeiende beweging en energieoverdracht in een Tesla-turbine.

Toen Nikola Tesla zijn Tesla Turbine voor het eerst creëerde, beschreef hij het als zijn "belangrijkste" uitvinding. Hij theoretiseerde dat de turbine 90% efficiëntie zou kunnen behouden en dat zijn eenvoud in ontwerp en constructie zou kunnen leiden tot een revolutie in energieopwekking. Hij had een punt:de twee andere rotatiemotoren die destijds werden gebruikt (zuigermotor en turbine met bladen) waren duur om te produceren en hadden veel onderdelen die vaak kapot gingen. In tegenstelling tot deze twee machines was de Tesla Turbine uiterst eenvoudig. Er waren geen complexe functies om te vervaardigen; in feite hoefden de bladen niet eens perfect uit elkaar te staan. In theorie was het de perfecte volgende stap in rotatiemotoren.

Helaas had de machine in de praktijk twee belangrijke storingspunten. Terwijl Tesla eerst de turbine aankondigde als bijna perfect efficiënt, werkte deze in werkelijkheid slechts met een efficiëntie van ongeveer 40%. Zijn begrip van de dynamiek van de grenslaag hield niet goed rekening met de weerstand. Deze ontwikkeling was ongelukkig, maar zeker niet vernietigend; een turbine die met een efficiëntie van 40% werkt, blijft nog steeds ver achter bij turbines met bladen, die werken in het bereik van 25-30%. Als ze op betrouwbare wijze stroom zouden kunnen produceren met een snelheid die superieur is aan die van turbines met bladen, zouden Tesla-turbines een begrip zijn. Ze konden het niet. Tesla-turbines draaien met extreem hoge snelheid - de oorspronkelijke testturbines van Tesla draaiden met snelheden tussen 9.000 en 36.000 tpm - zo snel dat de bladen op de turbines tijdens het gebruik ernstig zouden kromtrekken. Vervorming wekte nauwelijks vertrouwen en Tesla's "belangrijkste" uitvinding raakte in de vergetelheid. Tegenwoordig worden Tesla-turbines op kleine schaal geproduceerd als leermiddelen of demonstraties. Hoewel ze hun facturering nooit hebben waargemaakt, zijn het nog steeds fascinerende machines.

Een turbine opnieuw uitvinden met 3D-geprinte onderdelen

Voor dit project hebben we een Tesla Turbine-ontwerp van de Olin College Machine Shop gebruikt met drie kernsystemen:een as- en rotorsamenstel, een lagerhuis en een turbinehuis. Het assamenstel wordt volledig tegengehouden door het lagerhuis en omvat door het turbinehuis. Het lagerhuis en het turbinehuis passen in elkaar met een nauwsluitende metalen plaatsingsfunctie en acht schroeven.

De eenvoud van deze turbine leent zich uitstekend voor machinale bewerking. Het heeft een grote verscheidenheid aan onderdelen in zowel materiaal als werking, van een gehard stalen as tot een behuizing van polycarbonaat. Elk onderdeel op de turbine kan worden vervaardigd met een 2-assige CNC-machine of minder. Hieronder is een korte stuklijst van machinaal bewerkte onderdelen in de turbine.

Turbinebehuizing: CNC gefreesd aluminium

Lagerhouder: Gedraaid en CNC gefreesd aluminium

As: Gedraaid staal

Asafstandhouders: Waterstraalstaal

Messen: Waterjet vervolgens gedraaid staal

Klemplaat: CNC gefreesd aluminium

Katrol: Gedraaid aluminium

Inlaatblok: CNC gefreesd aluminium

Sommige delen van de turbine lenen zich niet goed voor additive manufacturing. De vereisten voor precisie en axiale sterkte maken de stalen as erg moeilijk te bedrukken en de turbinebladen en afstandhouders hebben het voordeel dat ze zwaar zijn (en dus een grote rotatietraagheid hebben). Dit is een zeldzame toepassing waarbij onze indrukwekkende sterkte-gewichtsverhouding niet gunstig is. Om deze redenen hebben we besloten om de hele asassemblage (as, afstandhouders, schoepen en klemplaat) alleen te laten en ons te concentreren op de buitenste delen van de turbine. In plaats daarvan hebben we ons gericht op twee delen:het turbinehuis en het lagerhuis (die we in de volgende aflevering zullen bespreken). In tegenstelling tot de asconstructie was de behuizing een perfecte kandidaat voor vervanging. Het is volledig van aluminium, CNC-gefreesd en heeft geen toleranties kleiner dan .001". Door het in 3D te printen, konden we de sterkte behouden en tegelijkertijd het gewicht drastisch verminderen.

Vereisten voor turbinehuisvesting

Het turbinehuis had een aantal belangrijke eisen. Ten eerste moest het naadloos aansluiten op het lagerhuis. Dit betekende dat het +.001/-0 moest zijn met betrekking tot de plaatsbepaling op het lagerhuis. Misschien wel het belangrijkste kenmerk van de hele behuizing, een strak gaas vermindert trillingen die de turbine bij hoge snelheden uit elkaar zouden kunnen scheuren. Ten tweede had het turbinehuis zestien tapgaten nodig; acht op de achterplaat om het lagerhuis te monteren en nog acht op de voorkant om een afdekplaat te monteren. De afdekplaat van polycarbonaat is een klein onderdeel vanuit structureel oogpunt, maar is uiterst belangrijk om ervoor te zorgen dat de hogedruklucht door de turbinebladen stroomt. Ten slotte moet de holte van de turbine een zeer kleine speling hebben die past bij de bladen. Een kleine speling geeft ruimte aan de bladen om te draaien, terwijl ook de opening tussen de bladen en de spouwmuur wordt geminimaliseerd, wat een aanzienlijk verlies aan efficiëntie veroorzaakt.

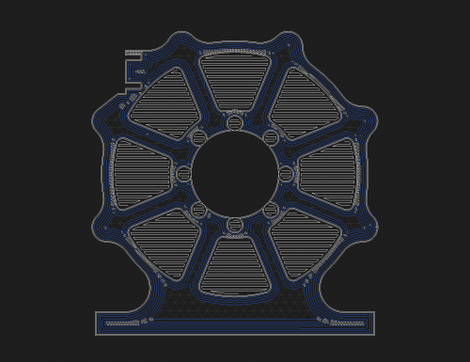

Ontwerp en glasvezelroutering

Het herontwerpen van de turbine voor het printen omvatte een paar kleine veranderingen om aan de bovenstaande eisen te voldoen. Eerst hebben we eenheidstests gebruikt om de vereiste tolerantie voor het gaas van het lagerhuis dimensionaal te verifiëren. Om aan de vereiste tolerantie te voldoen, hebben we geconcludeerd dat we het gat in CAD met ongeveer .002” moeten verkleinen (Opmerking:dit is geen universeel getal, maar een getal dat is afgeleid van de eenheidstests die we hebben uitgevoerd. Voor meer informatie over eenheidstests, check deze blogpost). Vervolgens hebben we alle getapte gaten in de aluminium versie vervangen door holtes voor heat-set getapte inzetstukken (link hier). Heatset-inserts zijn een betrouwbare bevestigingsmethode in 3D-geprinte onderdelen en zorgen voor degelijke verbindingen waar tapgaten dat niet kunnen.

We hebben concentrische koolstofvezel door het hele onderdeel geleid om het ontwerp te versterken. Om ervoor te zorgen dat de montage van het lagerhuis en de daaropvolgende krachten het onderdeel niet zouden vervormen, hebben we de achterwand van het onderdeel gevuld met zoveel mogelijk vezelringen. De wanden van het onderdeel vereisten minder sterkte, dus hebben we op elke wandlaag een ring van vezels genomen. Met deze strategie waren we in staat om de ringsterkte van het onderdeel met minimale vezels aanzienlijk te vergroten. Nadat het onderdeel in Eiger was uitgezet, waren we klaar om te printen.

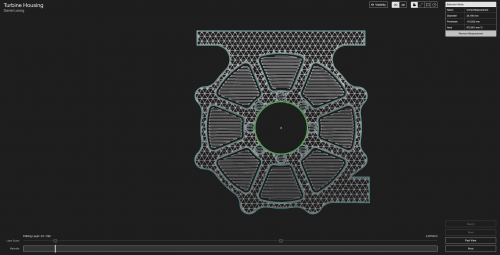

Dimensionale verificatie

Het turbinelichaam past op een Mark Two; we hebben echter besloten om het op de Mark X af te drukken om één simpele reden:verificatie van de laserafmetingen. Eenheidstests vertelden ons dat onze afmetingen nauwkeurig zouden moeten zijn; nu konden we de nauwkeurigheid halverwege de afdruk verifiëren. We hebben twee laserscans geconfigureerd:een ontworpen om de paring met het lagerhuis te controleren en een andere om de diameter van de holte te controleren. Tijdens het printen hebben we elke scan in Eiger gecontroleerd om de maatnauwkeurigheid te garanderen. De gedimensioneerde scan toonde een fout van .0004″, ruim binnen de tolerantie.

Volgende stappen

Nadat de print was voltooid, hebben we de inzetstukken met schroefdraad geplaatst en het aluminium lagerhuis bevestigd. Inclusief de inzetstukken, de bedrukte turbine van 170 g, die microscopisch klein was in vergelijking met de aluminium behuizing van 570 g. Nadat we hadden geverifieerd dat de metalen behuizing en de asconstructie werkten, hebben we de lagerbehuizing ontworpen en afgedrukt, wat we in de volgende aflevering van deze serie zullen bespreken.

Lees hier het tweede deel van dit bericht en volg ons op Facebook, Twitter, Instagram en Linkedin voor meer updates!

3d printen

- De 10 beste tips om te overwegen bij het ontwerpen van uw FDM-onderdeel

- Metalen 3D-printtoepassingen (deel 2)

- Een 3D-geprinte Tesla-turbine ontwerpen – deel 1

- In-process inspectie:3D-geprinte onderdelen verbeteren

- Een deel van de week – 3D-geprinte schokdemper

- Markforged 3D-geprint onderdeel:spoeldispenser

- 3D-geprinte extreme drones

- Maatnauwkeurigheid van 3D-geprinte onderdelen

- Hoe krijg je sterkere 3D-geprinte onderdelen

- Inspectiemethode voor 3D-geprinte onderdelen (deel 3)

- Cilindriciteit in GD&T