10 rijzende sterren in metalen 3D-printhardware

Metaal 3D-printen is een unieke periode in zijn geschiedenis ingegaan. De ontwikkelingen in hardware, software en materialen zorgen ervoor dat het blijft rijpen om nieuwe toepassingen te ontsluiten en producten te creëren met een hoge mate van betrouwbaarheid.

Vandaag lanceren we een reeks artikelen over innovatieve bedrijven die de productie van metaaladditieven (AM) stimuleren, te beginnen met hardware.

Terwijl 3D-printen van metaal evolueert, betreden nieuwe hardwarefabrikanten de markt om huidige uitdagingen aan te pakken met nieuwe processen of creatieve benaderingen van bestaande.

We hebben een lijst samengesteld van bedrijven die onlangs veelbelovende metaal-AM-technologieën op de markt hebben gebracht, of van plan zijn dit binnenkort te doen - om erachter te komen wie, naast de gevestigde spelers, de toekomst zal vormgeven van metaal 3D-printen.

Laser poederbed Fusion

Laser Powder Bed Fusion (PBF)-technologie blijft een van de meest populaire en geavanceerde metaal-AM-processen. Maar gezien de uitdagingen van hoge hardwarekosten, lage afdruksnelheden en de beperkingen die voortvloeien uit propriëtaire systemen, is er enorm veel ruimte voor verbetering.

Verschillende bedrijven binnen de PBF-markt leken een aantal van deze problemen te hebben opgelost met snellere, opener en flexibelere metalen PBF-systemen.

1. Aurora Labs

Hoewel het vooruitzicht om metalen onderdelen in 3D te printen met een snelheid van 1 ton metaal per dag misschien te mooi klinkt om waar te zijn, lijkt de Australische fabrikant van metalen 3D-printers, Aurora Labs, precies dat te gaan bereiken.

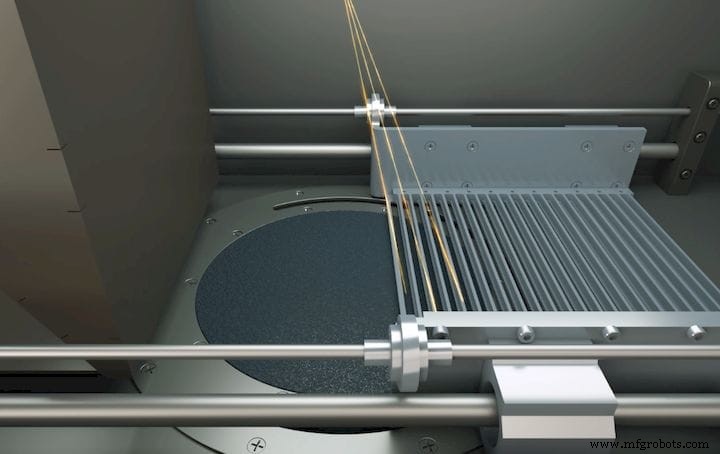

Sinds 2014 ontwikkelt Aurora Labs een nieuwe metaal 3D-printtechnologie om metaal 3D-printen met veel hogere snelheden mogelijk te maken. De Multilevel Concurrent Printing (MCP™), die voor het eerst werd onthuld op Formnext 2018, is gebaseerd op de bekende poederbedfusietechnologie, maar heeft een twist.

In tegenstelling tot traditionele poederbedtechnologieën, die één laag per keer printen tijd, print MCP meerdere lagen tegelijk in een enkele doorgang.

Dus hoe werkt de technologie? De MCP-technologie heeft twee belangrijke elementen:een rasterachtig recoater-mechanisme en meerdere laserstralen. Wanneer de print begint, schuift het recoater-apparaat, dat meerdere hoppers heeft, over het printbed, waarbij elke hopper verschillende lagen poeder in één keer aflegt.

Terwijl één laag wordt aangebracht, wordt deze versmolten door een laser, die het poeder bereikt door de speciale openingen in de recoater. Tijdens diezelfde doorgang worden opeenvolgende lagen aangebracht en achtereenvolgens versmolten door lasers.

In wezen betekent dit dat meerdere lagen in één doorgang kunnen worden geprint, wat het printproces aanzienlijk versnelt.

Afgelopen september meldde Aurora Labs dat zijn RMP1 3D-printer, aangedreven door de MCP-technologie, een printsnelheid van 350 kg per dag had bereikt - een aanzienlijke mijlpaal, vergeleken met ongeveer 15 kg per dag dat het systeem kon printen in september 2018.

Gezien deze verbeteringen is Aurora Labs goed gepositioneerd om een van de snelste metalen PBF-systemen op de markt te brengen, die in termen van tijd en kosten de traditionele productieprocessen kan evenaren.

2. Additief openen

Hoewel veel gevestigde fabrikanten van 3D-printers propriëtaire systemen aanbieden, hebben slechts een paar bedrijven besloten een open systeembenadering te hanteren.

Een dergelijk bedrijf is Open Additive, een spin-off van Universal Technology Company (UTC), met als doel een geïndustrialiseerde oplossing te ontwikkelen die in verschillende omgevingen en behoeften past.

Daarom heeft het bedrijf een betaalbaar laser-PBF-systeem ontwikkeld, de PANDA 3D-printer genaamd, met meerdere aanpasbare opties, van open machinearchitectuur en materialen tot open parameters en sensortechnologie.

Open Additive gelooft dat een van de belangrijkste voordelen van het gebruik van open systemen is dat bedrijven het risico op veroudering kunnen verminderen door meer mogelijkheden toe te voegen of het systeem aan te passen, naarmate nieuwe, geavanceerde technologieën worden ontwikkeld.

Deze open benadering van hardware en materialen is tegenwoordig niet zo gebruikelijk in AM, maar de industrie wordt steeds ontvankelijker voor dergelijke ontwikkelingen. Met inspanningen zoals die van Open Additive komen we dicht bij de visie van flexibele, configureerbare additieventechnologie die bedrijven veel meer mogelijkheden biedt om innovatie te stimuleren.

3. Sharebot

De wereld van metalen 3D-printen op instapniveau groeit snel en de lancering van de MetalONE 3D-printer van Sharebot is nog een ander voorbeeld van deze trend.

Met het portfolio dat de belangrijkste plastic 3D-printprocessen omvat, was het slechts een kwestie van tijd voordat Sharebot overging op metaal.

In het geval van MetalONE is de machine het resultaat van een project dat is voortgekomen uit Sharebot's SnowWhite SLS-machine voor thermoplastische poeders, die het bedrijf vier jaar geleden lanceerde.

De machine, die vorig jaar debuteerde, heeft een nogal klein gebouwd omhulsel van 65 x 65 x 100 mm. Maar ondanks zijn kleine footprint betekende het systeem een belangrijke stap voorwaarts voor het bedrijf.

Met een prijs van minder dan $ 120.000 valt de MetalONE in dezelfde prijscategorie als andere metalen 3D-printers op instapniveau, zoals Xact Metal's XM200 en de ORLAS Creator van OR Laser, beide gebaseerd op PBF-technologie.

Dergelijke systemen zijn allemaal ideaal voor het testen van materialen of onderdeelontwerpen voordat ze worden opgeschaald naar grotere PBF-machines, maar kunnen ook geschikt zijn voor kleinschalige sieraden en tandheelkundige fabricage.

Het is opwindend om te zien hoe Sharebot, dat begon als een ontwikkelaar van standaard desktop 3D-printers, zijn productaanbod geleidelijk heeft ontwikkeld tot meer professionele polymeer 3D-printers en na jaren van onderzoek tot zijn eerste is gekomen. metalen 3D-printer.

Sharebot is klaar om 3D-printen met metaal toegankelijker te maken voor kleine en middelgrote bedrijven en staat klaar om zijn reeds goed ontwikkelde ecosysteem te gebruiken om een nieuwe markt aan te boren voor betaalbare metaalprototyping en productontwikkeling.

Directe energieafzetting

De ontwikkelingen op het gebied van Direct Energy Deposition (DED) zijn bijzonder overvloedig. Deze technologie maakt gebruik van een gerichte warmtebron om metaalpoeder of draad te smelten, terwijl het wordt toegevoegd aan het bouwplatform.

DED-hardwarebedrijven duiken steeds meer op, met als een bijzonder opwindend ontwikkelingsgebied Wire Arc Additive Productie (WAAM). Hieronder bekijken we enkele veelbelovende hardwarefabrikanten op het gebied van WAAM en poedergebaseerde DED-processen.

4. WAAM3D

Vanaf 2020 blijft de WAAM-markt klein, met een handvol bedrijven die deze metalen 3D-printtechnologie actief ontwikkelen.

WAAM3D is misschien een van de minder bekende namen in het veld, maar het bedrijf had uitgebreid onderzoek gedaan voordat het besloot zijn technologie op de markt te brengen.

WAAM3D is in 2018 opgericht om het intellectuele eigendom van Cranfield University op het gebied van WAAM te commercialiseren.

Volgens het bedrijf heeft het gebrek aan toeleveringsketen – namelijk softwaretools, door WAAM ontworpen hardware, grondstoffen, training en diensten – de verdiende industriële acceptatie van WAAM-processen belemmerd, ondanks de bewezen zakelijke voordelen .

Het bedrijf streeft ernaar een dergelijke toeleveringsketen te creëren en het gebruik van WAAM in de lucht- en ruimtevaart- en defensie-, olie- en gas-, energie- en nucleaire industrie te bevorderen.

Tot nu toe heeft WAAM3D verschillende succesvolle toepassingen van zijn technologie gepubliceerd. Een daarvan is een titanium onderdeel, een 1 m lang drukvat, dat is vervaardigd voor Thales Alenia Space. Door WAAM te gebruiken om dit onderdeel te produceren, bespaarde het team meer dan 200 kg materiaal per item en kon het twee delen van het schip samenvoegen tot één.

Eerder dit jaar voltooide WAAM3D zijn eerste Series A financieringsronde, die het bedrijf verder zal brengen in het commercialiseren van WAAM-technologie.

5. AML3D

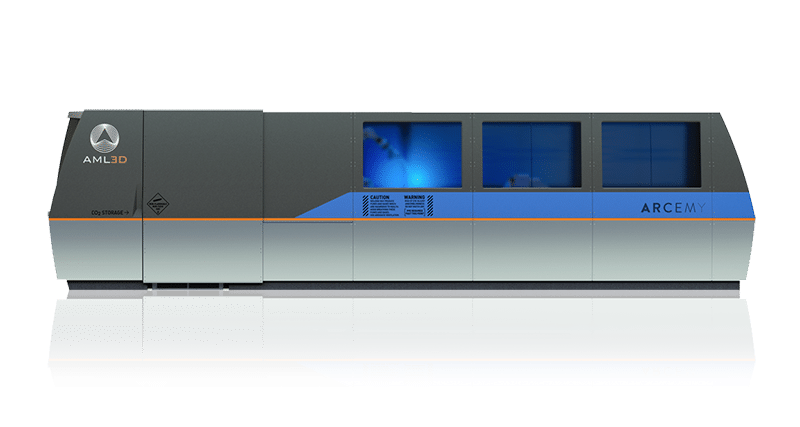

AML3D is een ander bedrijf waarvan de oprichting is geïnspireerd door de Cranfield University. De algemeen directeur van AML3D, Andrew Sales, studeerde aan Cranfield en was gefascineerd door het potentieel van de technologie. Hij richtte in 2014 een WAAM-servicebureau op in Australië.

In 2019 behaalde het bedrijf de certificering van de wereldwijde accreditatie-instantie voor de scheepvaartindustrie, Lloyd's Register. Met de certificering op zijn plaats, leverde AML3D zijn eerste onderdeel aan een maritieme klant:een set martensitische roestvrijstalen slijtringen.

Eerder dit jaar maakte AML3D ook bekend dat het de levering voorbereidt van zijn eerste WAM-gebaseerde 3D-printer, Arcemy genaamd, aan ST Engineering, een leider in ruimtevaart en defensie. Het Arcemy-systeem combineert lassen, CAD-softwareontwerp en robottechnologie om industriële, grootformaat en volledig dichte metalen onderdelen te produceren.

AML3D verwacht dat zijn 3D-printtechnologie onder andere de maritieme sector ten goede zal komen , waardoor de doorlooptijden worden verkort en de scheepsbouw en -reparatie worden vergemakkelijkt.

6. Big Metal Additief

Het idee om grootformaat 3D-printen naar voren te schuiven. heeft ook de oprichting van Big Metal Additive (BMA) geïnspireerd. Deze start-up heeft een draadgevoede, op boog gebaseerde AM-methode ontwikkeld om grote, complexe ontwerpstructuren van aluminium te maken.

Met een bouwvolume van meer dan 15 kubieke voet en depositiesnelheden tot 5 lbs (ongeveer 2,27 kg) per uur, is de machine van BMA geoptimaliseerd voor het maken van spanten, autochassis, behuizingen, gereedschappen en bevestigingen, balken en architecturale elementen.

Een andere onderscheidende factor voor het BMA-systeem zijn materialen. De meeste metalen 3D-printers werken alleen met gespecialiseerde legeringen die gemakkelijk smelten en consolideren. Big Metal gebruikt acht commerciële aluminium booglaslegeringen, die een stuk goedkoper zijn. Het bedrijf verwacht in de toekomst ook roestvast staal en gereedschapsstaal, superlegeringen en titanium toe te voegen.

‘We willen dat het proces dat we hebben ontworpen wijdverbreid wordt. We willen het overal, van hot rod-winkels tot onderhoud tot prototype-ontwerpwinkels', zei de oprichter en president van het bedrijf, Slade Gardner, in een interview met ASME.

De plannen van het bedrijf lijken echt ambitieus, maar heel natuurlijk voor een bedrijf dat metaal AM naar het rijk van de productie van groot formaat wil brengen.

7. CHIRON-groep

Een paar maanden geleden deed CHIRON GROUP, een wereldwijde fabrikant van CNC-apparatuur, zijn intrede in de wereld van AM, met de ontwikkeling van zijn eerste DED 3D-printer, de AM Cube.

Maar wat was in de eerste plaats de aanleiding voor zo'n grote stap in de 3D-printarena?

Door AM-technologie aan zijn productportfolio toe te voegen, wil CHIRON een compleet pakket productieoplossingen bieden. De AM Cube is gericht op grote en complexe componenten en breidt de bestaande kerncompetenties van het bedrijf uit die zich richten op metaalbewerking en automatisering.

Gericht op toepassingen in de lucht- en ruimtevaart, energie, gereedschapsproductie en andere industrieën, print het systeem 3D in de buurt van netvormige onderdelen, maar is ook in staat om componenten te coaten en te repareren.

Een opwindend kenmerk van de AM Cube is zijn modulariteit. De 3D-printer is zo ontworpen dat tijdens een actief print- of coatingproces maximaal drie printkoppen kunnen worden verwisseld.

Bovendien heeft Chiron ervoor gezorgd dat zowel draad als poeder kunnen worden gebruikt om de flexibiliteit van de machine te vergroten. Dat komt omdat coating met poeder een veelgebruikt proces is in veel industriële omgevingen, terwijl op draad gebaseerde DED betere veiligheidskenmerken en afvalvermindering biedt.

Nu creëert CHIRON een faciliteit, waar het zijn nieuwe 3D zal gebruiken printer om grotere componenten te produceren, met lange inkooptijden en hoge materiaalprijzen.

8. Formalloy

Formalloy bestaat al sinds begin 2016, maar in die 4 jaar heeft het DED metaal 3D-printbedrijf behoorlijk naam gemaakt.

De bekroonde technologie van Formalloy zou in staat zijn om te printen met een van de meest uitgebreide lijsten van metaallegeringen op de markt. Bovendien zijn de DED-systemen uitgerust met blauwlichtlasertechnologie om onderdelen te creëren die bijna netvormig zijn met een diameter van 1 mm tot 1 m, met een neerslagsnelheid van maximaal 15 lbs per uur.

Het nieuwste X-serie-systeem van het bedrijf is ook uitgerust met Formfeed-poederfeeders die het mogelijk maken om in 3D te printen met gradiënt-/bimetalen structuren.

Met de groeiende trend naar in-process monitoring, implementeerde Formalloy closed-loop regeltechnologie in de X-serie, waardoor het systeem de bouwkwaliteit en nauwkeurigheid in realtime kan bewaken.

Dankzij het vermogen om grote componenten te vervaardigen en onderdelen te repareren, werden de 3D-printers van Formalloy door onder meer NASA gebruikt in een reeks R&D-projecten om de schaalbaarheid van grootformaat AM te onderzoeken.

Door oplossingen te ontwikkelen die gericht zijn op kostenreductie en materiaalflexibiliteit, wil Formalloy een deel van de DED-markt veroveren die nu pas een drukkere technologiecategorie wordt.

Metaal fotopolymerisatie

9. Incus

Incus GmbH, een spin-off van de Oostenrijkse leverancier van keramische 3D-printers, Lithoz, debuteerde in 2019 op Formnext met zijn nieuwe 3D-printproces voor metaalfotopolymerisatie.

De technologie achter zijn nieuwe 3D-printer is gebaseerd op de vatpolymerisatietechnieken, zoals SLA en DLP, die vloeibare harsmaterialen gebruiken. Incus heeft daarentegen een proces ontwikkeld waarmee een fotoreactief, met metaal gevuld materiaal kan worden uitgehard met behulp van een krachtige lichtprojector. Onderdelen die met behulp van de technologie in 3D zijn geprint, moeten worden verwijderd en gesinterd om hun uiteindelijke eigenschappen te bereiken.

Potentiële voordelen van dit proces ten opzichte van andere metaal-AM-technieken zijn onder meer de mogelijkheid om met nieuwe 'niet-lasbare' metalen te werken, verbeterd veiligheid (door het vermijden van poeders in de lucht), verhoogde nauwkeurigheid en, omdat het op licht is gebaseerd, hogere bouwsnelheden.

De technologie werd eind 2019 op de markt gebracht onder de Hammer-serie van 3D-printers en is nu in gebruik voor verschillende bètaklanten. Incus blijft zijn technologie verfijnen en wil meer toepassingen ontsluiten in de medische, automobiel-, ruimtevaart- en juwelensectoren.

Materiaalspuiten

10. Tritonus

Vrijwel alle 3D-printprocessen zijn gericht op het printen van het eigenlijke object, met als enige uitzondering het 3D-printen van gietvormen.

Israëlische start-up, Tritone, heeft de unieke MoldJet-technologie ontwikkeld die het idee van het gebruikelijke 3D-printproces verdraait:in plaats van het gewenste object 3D te printen, maakt de 3D-printer van Tritone eerst een mal en vult deze vervolgens het met een metalen of keramische pasta, terwijl een precisiemes overtollig materiaal wegveegt om een gladde laag achter te laten.

Het materiaal ondergaat vervolgens een thermische verwerkingsstap om het uit te harden, gevolgd door inspectie om de laagkwaliteit te analyseren. Eenmaal klaar, worden de onderdelen uit de bak gehaald en in een ultrasoon bad geplaatst dat het vormmateriaal oplost om een robuust groen deel achter te laten, klaar voor de laatste sinterstap.

Een van de belangrijkste voordelen bij het gebruik van MoldJet ten opzichte van andere 3D-printprocessen is de mogelijkheid om standaard Metal Injection Molding (MIM) poeders te gebruiken, wat de materiaalkosten zou kunnen verlagen. MIM-materialen zijn veelzijdig en overal verkrijgbaar, tegen grondstofprijzen.

Bovendien zegt Tritone dat onderdelen een dichtheid tot 99 procent kunnen leveren, met een kwaliteit die vergelijkbaar is met die van MIM-onderdelen.

Momenteel richt Tritone zich op het verder ontwikkelen en testen van de machine aangedreven door MoldJet-technologie. Het zal spannend zijn om te zien hoe de nieuwe technologie op de markt zal worden ontvangen, wanneer het bedrijf zijn metalen 3D-printer op de markt zal brengen, met een lancering gepland voor het einde van dit jaar.

Geavanceerde hardware voor 3D-printen van metaal

Metaal 3D-printen is een van de snelstgroeiende technologieën van vandaag, en een van de redenen voor deze groei is de voortdurende evolutie ervan.

Nieuwe hardwarefabrikanten die toetreden tot de AM-industrie zijn een van de drijvende krachten achter deze evolutie, omdat ze ernaar streven processen te ontwikkelen die de uitdagingen van de reeds bestaande machines overwinnen.

De toenemende concurrentie op de markt voor metaal 3D-printen stimuleert innovatie. Om echter het meeste uit de innovatieve metalen AM-hardware te halen, moet deze ook worden ondersteund door de vooruitgang op andere gebieden, zoals materiaal- en softwareontwikkeling.

Alleen door een ecosysteem te creëren dat betrouwbaar en herhaalbaar gebruik van 3D-metaalprinten ondersteunt, kunnen zowel start-ups als meer gevestigde bedrijven van metaal AM een waardevolle productieoplossing maken.

Houd ons in de gaten voor ons volgende artikel dat een blik werpt op de rijzende sterren in metalen 3D-printmaterialen.

3d printen

- Vuurvaste metaalpoeders VS 3D-afdruktechnologie

- 6 belangrijke ontwerpoverwegingen voor 3D-metaalprinten

- 5 innovatieve toepassingen voor 3D-metaalprinten

- Metalen onderdelen lichter maken met 3D-printen op metaal

- Metaal 3D-printen:wat is directe energieafzetting?

- Metaal 3D-printen:waar zijn we vandaag?

- Metal 3D Printing:A Definitive Guide (2021)

- Hoe volwassen zijn 3D-printtechnologieën voor metaal?

- Hoe de hardwaremarkt voor 3D-printen evolueert in 2020

- Geavanceerde servomotoren transformeren 3D-metaalprinten

- Feiten over laserprinten van metaal