9 Fortune 500-bedrijven die pionieren met het gebruik van industrieel 3D-printen

Fortune 500-ranglijst vermeldt 's werelds grootste bedrijven op basis van omzet, waarvan er vele pioniers zijn geweest in het gebruik van 3D-printen in hun respectievelijke sectoren.

Voor deze bedrijven is 3D-printen een waardevolle Industrie 4.0-technologie die snellere productontwikkeling, grotere flexibiliteit in de toeleveringsketen en de mogelijkheid om innovatieve nieuwe producten te produceren mogelijk maakt.

Hieronder onderzoeken we 9 Fortune 500-bedrijven in verschillende sectoren en hun innovaties op het gebied van 3D-printen om erachter te komen welke rol de technologie vandaag speelt binnen hun organisaties en hoe deze zich in de toekomst zal ontwikkelen.

1. Lucht- en ruimtevaart:Airbus

Airbus is een wereldwijde pionier op het gebied van 3D-printen. Het bedrijf is al meer dan 15 jaar actief op dit gebied, aanvankelijk met een focus op kunststoffen en rapid prototyping.

In het afgelopen decennium is Airbus ook begonnen met het verkennen van het potentieel van de technologie voor productietoepassingen.

Instrumentaal daarbij was de lancering van een ‘innovatiecel’ bij Airbus in 2010, gericht op het ontwikkelen van innovatieve technologieën en het laten zien hoe ze in de praktijk werken. Deze innovatiecel leidde eind 2014 tot de oprichting van een Europees platform dat de introductie van 3D-printen in industriële processen mogelijk maakte.

2014 markeerde ook een belangrijke mijlpaal voor Airbus' gebruik van 3D-printen:het bedrijf startte zijn eerste testvluchten met behulp van 3D-geprinte onderdelen, waaronder een titanium beugel, die de levensvatbaarheid van 3D-printen voor de luchtvaart demonstreerde.

Maar Airbus is daar niet gestopt. In 2017 werkte de lucht- en ruimtevaartfabrikant samen met Liebherr, een multinationale fabrikant van apparatuur, om een 3D-geprint hydraulisch vluchtbesturingsonderdeel van titanium in een A380-testvliegtuig te installeren.

Als voortzetting van deze samenwerking levert Liebherr nu in serie geproduceerde AM-onderdelen zoals neuslandingsgestelbeugels voor de Airbus A350 XWB.

Het gebruik van 3D-printen bij Airbus gaat echter veel verder dan productieonderdelen. Het is bekend dat het bedrijf op grote schaal 3D-printen gebruikt voor gelokaliseerde en on-demand productie van gereedschappen zoals mallen en armaturen.

Om het gebruik van 3D-printen nog verder te stimuleren, is Airbus onlangs een samenwerking aangegaan met LM Industries, bekend van zijn 3D-geprinte zelfrijdende shuttle Olli, om een start-up genaamd Neorizon te vormen.

De nieuwe onderneming heeft tot doel innovatieve producten te leveren met een focus op autonome mobiliteit. Om dit te bereiken bundelen de bedrijven hun expertise op het gebied van digitale fabricage en 3D-printen van polymeren en metalen.

Gezien de betrokkenheid van Airbus bij 3D-printen, ziet de toekomst van technologie in het bedrijf er zeker rooskleurig uit.

2.Automobiel:Volkswagen Group

De bedrijven van de Volkswagen Group, waaronder merken als Audi, Porsche en Lamborghini, lopen voorop bij de acceptatie van AM voor de productie van onderdelen, zoals gerapporteerd door 3dpbm's Automotive AM Focus .

De meeste Volkswagen AM-gerelateerde activiteiten zijn geconcentreerd in het 3D Printing Center van de autofabrikant in Wolfsburg, Duitsland.

In het centrum test de groep AM-technologieën, terwijl ze ook enkele gereedschappen en onderdelen voor eindgebruik produceert. Voor grotere productieruns maakt Volkswagen doorgaans gebruik van externe AM-dienstverleners.

Tooling is een grote use case voor 3D-printen bij Volkswagen. In 2014 begon het bedrijf met het testen van Ultimaker's desktop 3D-printers om gereedschapsapparatuur te produceren in de Volkswagen Autoeuropa-fabriek in Portugal.

Sinds het succes van de pilot heeft Volkswagen de productie van gereedschappen bijna volledig overgeschakeld op 3D-printen.

Elektrische voertuigen zijn ook een grote drijfveer voor nieuwe productietechnologie bij VW. Volkswagen Motorsport gebruikte bijvoorbeeld 3D-printen voor de ontwikkeling van zijn elektrische I.D. R Pikes Peak raceauto.

Met slechts acht maanden om de auto te ontwikkelen, zet het Volkswagen-team in op 3D-printen om het proces te versnellen en de ontwikkelingsdeadlines te halen. Door een uiterst flexibel en zeer snel ontwikkelingsproces mogelijk te maken, heeft 3D-printen Volkswagen Motorsport geholpen om de auto op tijd op de weg te krijgen.

De luxemerken van Volkswagen Group, zoals Porsche en Bugatti, maken ook regelmatig gebruik van AM. Zo gebruikt Porsche 3D-printen om vervangende onderdelen voor klassieke auto's te produceren en past Bugatti 3D-printen van metaal toe om onderdelen zoals titanium remklauwen voor de Bugatti Chiron-auto te produceren.

Meer recentelijk werkte Bugatti samen met APWORKS aan 3D-geprinte uitlaatsierstukken, ook voor de Bugatti Chiron. Het paar titanium uitlaateindstukken, onderdeel van het staartgedeelte van de auto, dient om turbulentie te verminderen en het stuurgedrag bij hoge snelheden te verbeteren.

Volkswagen verlegt actief de grenzen van 3D-metaalprinten in de auto-industrie. Een indicatie hiervan is de samenwerking met HP en GKN voor het gebruik van HP's nieuwe metal jet binder jetting-technologie.

Door deze samenwerking kan de Toolmaking-eenheid van het merk Volkswagen op de locatie in Wolfsburg binnenkort een grote hoeveelheid stalen onderdelen printen, met een lengte van 2 tot 5 cm.

3. Olie en gas:ExxonMobil

De olie- en gasindustrie heeft de afgelopen jaren een langzame maar gestage acceptatie van industrieel 3D-printen laten zien. Het belangrijkste voordeel van 3D-printen voor de olie- en gasindustrie blijft het vermogen om de tijd die nodig is om complexe prototypes te produceren te verkorten.

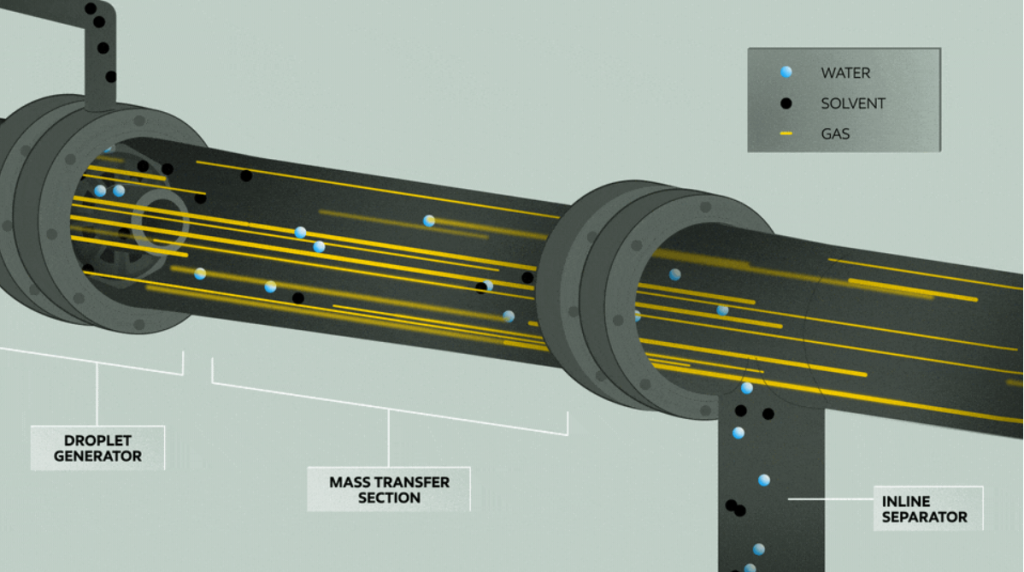

Deze use case is gedemonstreerd door Exxon Mobil, dat 3D-printen gebruikte voor de ontwikkeling van zijn cMIST™-technologie. Het cMIST™-systeem verwijdert onzuiverheden zoals H2O, CO2 en H2S uit de aardgasproductie om veiligheids- en gaskwaliteitsnormen te bereiken.

Concreet omvat het cMIST™-systeem twee kritieke componenten. De ene wordt een druppelgenerator genoemd. De gepatenteerde generator is ontwikkeld door ExxonMobil en spuit druppeltjes oplosmiddel die het water opvangen dat het gas doordringt.

Het tweede onderdeel is een inline separator. Geactiveerd door de snelheid die wordt gegenereerd door miljoenen kubieke voet aardgas dat door de pijpleiding stroomt, helpen de afscheiders om water en andere onzuiverheden uit de pijpleiding af te voeren.

Om prestaties en betrouwbaarheid te garanderen, ontwikkelde ExxonMobil snel prototypes van druppelgeneratoren. Dankzij 3D-printen was het mogelijk om de ontwikkeling van de druppelgenerator te versnellen door modellen snel uit te rollen en de ontwerpingenieurs snel te laten optimaliseren.

Hoewel het maar een klein onderdeel is, is ExxonMobil ervan overtuigd dat dit onderdeel de sleutel zal zijn tot een grotere productie van schoner brandend aardgas in onconventionele reservoirs en uitdagende offshore diepwaterlocaties.

4. Energie:Equinor

Equinor is een energiebedrijf dat zich richt op de ontwikkeling van olie-, gas-, wind- en zonne-energie.

Net als veel andere Fortune 500-bedrijven maakt Equinor veelvuldig gebruik van 3D-printen voor het maken van productprototypes. Maar daarnaast is het bedrijf nu begonnen met het verkennen van de technologie voor de productie van reserveonderdelen.

De aanschaf van sommige reserveonderdelen brengt verschillende uitdagingen met zich mee, waarvan de belangrijkste lange doorlooptijden zijn.

Het bedrijf is van mening dat 3D-printen deze uitdaging kan oplossen voor bepaalde reserveonderdelen die moeilijk te verkrijgen zijn. 3D-printen vereist geen grote productielijnen en maakt on-demand productie mogelijk. Dit betekent dat Equinor het onderdeel kan produceren dat ze nodig hebben wanneer dat nodig is.

Een voorbeeld van zo'n onderdeel is een koelventilator voor een elektromotor. Equinor had moeite om nieuwe koelventilatoren op de markt te vinden om kapotte onderdelen te vervangen. Het alternatief was om een gloednieuwe elektromotor te kopen. Maar door een nieuwe koelventilator in 3D te printen, kon het bedrijf deze uitgaven vermijden en zowel tijd als geld besparen.

In de toekomst voorziet Equinor dat 3D-printen de belangrijkste technologie zal zijn die de verschuiving van een fysieke inventaris naar een virtueel magazijn zal vergemakkelijken.

Het zou bijzonder gunstig zijn om 3D-centra te hebben die zijn uitgerust met digitale inventaris in de buurt van de bevoorradingsbases langs de kust. Hierdoor kunnen bepaalde componenten uiteindelijk sneller en mogelijk goedkoper worden geleverd dan nu het geval is.

5. Consumptiegoederen:L'Oréal

In de wereld van consumptiegoederen veranderen de verwachtingen en winkelgewoonten van de consument in een exponentieel tempo.

Om gelijke tred te houden met de veranderingen, is L'Oréal, misschien wel het grootste merk voor persoonlijke verzorging ter wereld, begonnen met zijn digitale transformatie, aangedreven door onder meer 3D-printen, in een poging de time-to-market voor nieuwe producten te verkorten.

En dit verklaart de snelle evolutie van de technologie bij L’Oréal.

Hoewel het bedrijf al meer dan 27 jaar 3D-printen gebruikt, lagen de toepassingen vooral op het gebied van rapid packaging prototyping. Sinds 2018 is het gebruik van AM bij L'Oréal echter aanzienlijk uitgebreid.

Lees ook:Hoe L'Oréal de time-to-market versnelt met 3D Printing en AMFG's MES en Workflow Software

De afgelopen jaren is 3D-printen bij L'Oréal een kritieke technologie geworden voor functionele prototypes, componenten voor automatiseringslijnen, reserveonderdelen en beperkte series direct 3D-geprinte verpakkingen.

Om de digitale transformatie te versnellen, heeft L'Oréal al 25 van zijn 40 wereldwijde productiefaciliteiten uitgerust met AM-technologie, waaronder zowel polymeer- als metaalmachines.

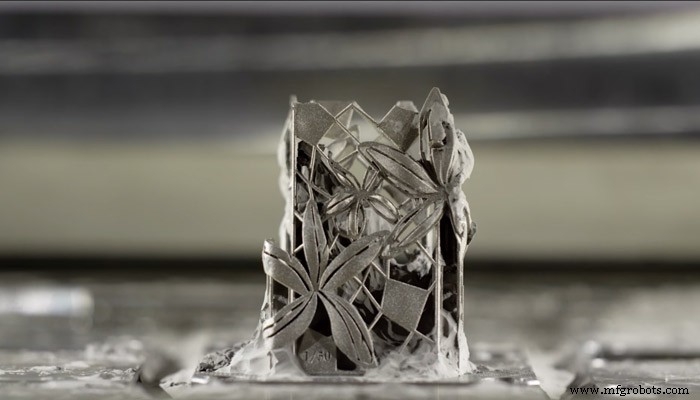

Het meest recente voorbeeld van het gebruik van 3D-printen in directe productie komt uit de parfumcollectie La Maison Jasmins Marzipane Lancôme. Het parfum uit de beperkte serie heeft een ingewikkelde metalen 3D-geprinte verpakking van jasmijnbloemen.

L'Oréal streeft ernaar het gebruik van 3D-printen voor vergelijkbare toepassingen te vergroten, met als uiteindelijk doel om nieuwe ervaringen voor zijn consumenten te creëren.

In de toekomst zou de adoptie van AM de sleutel kunnen zijn tot het behoud van het succes op lange termijn in een snel veranderend productie- en retaillandschap.

6. Gezondheidszorg:Medtronic

De wereldwijde fabrikant van medische hulpmiddelen, Medtronic, maakt al vele jaren veelvuldig gebruik van 3D-printen bij de ontwikkeling van zijn apparaten.

Toepassingen omvatten niet alleen prototypen van apparaten, maar ook 3D-modellen van verschillende menselijke anatomie waarmee productontwerpers kunnen leren hoe ze de manier waarop hun apparaten worden ingezet en in het lichaam werken kunnen verbeteren.

Met andere 3D-geprinte modellen kunnen artsen procedures oefenen op levensechte simulaties. Op die manier zijn ze beter voorbereid wanneer het tijd is om de echte operatie uit te voeren.

Medtronic is onlangs ook begonnen met het gebruik van 3D-printen naast prototyping, en de vooruitgang die het op dit gebied heeft geboekt, is indrukwekkend.

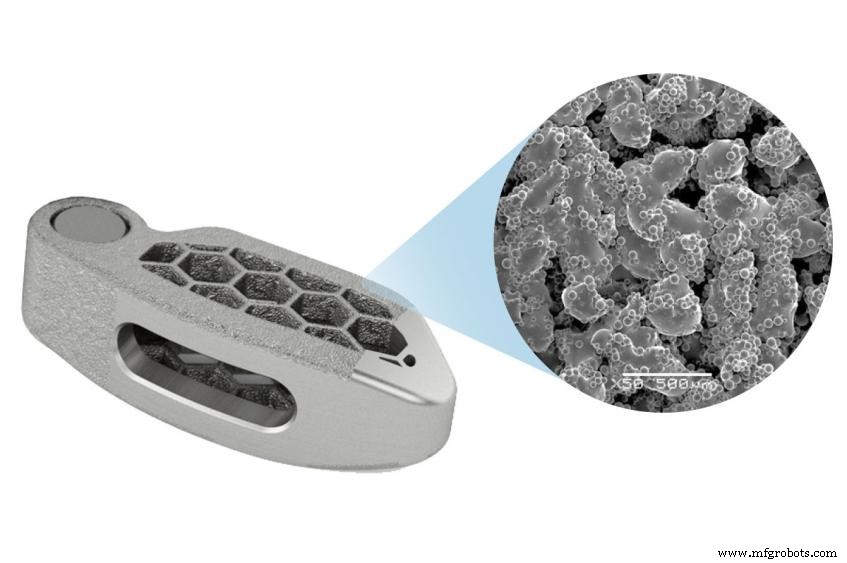

In 2018 lanceerde het bedrijf een 3D-printplatform, TiONIC Technology, met als doel complexere ontwerpen en geïntegreerde oppervlaktetechnologieën voor spinale implantaten mogelijk te maken.

Dit heeft geleid tot de lancering van een complex titanium spinale implantaat, het ARTiC-L Spinal System, dat een honingraatstructuur bevat om osseo-integratie te stimuleren, een proces waardoor een implantaat een permanent onderdeel van het lichaam wordt.

Een ander aandachtsgebied van Medtronic is de combinatie van 3D-printen en regeneratieve geneeskunde. Door deze combinatie kan Medtronic biokunstmatige weefsels en uiteindelijk implanteerbare organen maken.

7. Spoorweg:Deutsche Bahn

De Duitse spoorwegmaatschappij Deutsche Bahn is een van de pioniers geweest bij het toepassen van 3D-printen voor treinonderhoud.

In de afgelopen vier jaar heeft Deutsche Bahn meer dan 10.000 onderdelen gedrukt voor meer dan 130 verschillende gebruikssituaties. Hiertoe behoren koffiemachine-onderdelen, kapstokhaken, stuurhoezen, hoofdsteunframes en zelfs brailleborden voor blinde reizigers.

De meeste onderdelen zijn niet langer beschikbaar, waardoor het moeilijk is om ze te verkrijgen en een maandenlange stilstand van het voertuig tot gevolg heeft.

Een voorbeeld van zo'n onderdeel is een wielstellagerdeksel voor een locomotief van de serie 294. Dit model is in de jaren 60 en 70 in gebruik genomen en voor sommige onderdelen, zoals deze kap, ontbreken reserveonderdelen.

Traditioneel zou Deutsche Bahn een nieuw onderdeel moeten laten produceren met behulp van een gietproces. Deze methode omvat echter meestal hoge minimale aankoophoeveelheden en de levering van een deel kan enkele maanden duren.

AM was een voor de hand liggend alternatief, omdat het dit onderdeel sneller en on-demand kon maken. Het bedrijf wendde zich tot een servicebureau dat een lagerdeksel in 3D printte met behulp van Wire Arc Additive Manufacturing (WAAM)-technologie.

Het onderdeel, dat 13 kg weegt, werd in slechts 7 uur bedrukt, wat Deutsche Bahn voordelen opleverde zoals een grotere beschikbaarheid van onderdelen en aanzienlijk lagere productiekosten.

Deutsche Bahn is ook lid van Mobility goes Additive (MGA), een in Duitsland gevestigd netwerk dat 3D-printen binnen transport versnelt.

Door dit lidmaatschap wil het bedrijf de acceptatie van AM in de spoorwegindustrie stimuleren. Een van de recente prestaties van MGA is de eerste goedkeuring voor het gebruik van een 3D-geprinte remophanging, een zwaarbelast onderdeel dat werkt in de remeenheid van een trein.

Gezien de recente ontwikkelingen lijkt het erop dat het gebruik van AM door Deutsche Bahn zal versnellen, waardoor de toepassing van 3D-geprinte componenten en reserveonderdelen in de spoorwegsector verder zal toenemen.

8. Industriële goederen:Caterpillar

Caterpillar, de toonaangevende fabrikant van zwaar materieel qua omzet, begon in 1991 met het gebruik van 3D-printen met een SLA-machine en heeft het gebruik van de technologie voor prototyping-toepassingen in de loop van de tijd geleidelijk uitgebreid.

In 2016 lanceerde het bedrijf zijn Additive Manufacturing Factory, die destijds 10 industriële 3D-printers huisvestte, waaronder een Carbon M1-hars 3D-printer. Volgend jaar begon het bedrijf via zijn dochteronderneming Solar Turbines met het 3D-printen van zijn eerste onderdeel voor eindgebruik, een brandstofwerveling.

In een samenwerking met FIT AG, is Caterpillar bezig met het 3D-printen van aluminium en titanium onderdelen. Die driejarige overeenkomst werd in 2017 aangekondigd en we hebben nog niets gehoord over de uitkomst ervan.

In 2018 had Caterpillar naar verluidt meer dan 80 3D-geprinte onderdelen uitgebracht, niet alleen om hun toeleveringsketen te helpen, maar ook om te profiteren van verbeterde ontwerpen.

Voor haar klanten helpt 3D-printen bij Caterpillar bij het produceren van vervangende onderdelen voor oudere machines. Soms hebben klanten oudere machines met onderdelen die niet direct beschikbaar zijn. Met AM kan het AM-team moeilijk te verkrijgen onderdelen binnen enkele uren printen, in plaats van de weken of maanden die nodig zijn om ze via de normale kanalen te krijgen.

9. Chemisch:BASF

Als een van 's werelds grootste chemische producenten, ontwikkelt en levert BASF een breed scala aan 3D-printfilamenten, harsen en poeders binnen haar uitgebreide materiaalportfolio.

Het bedrijf is een prominent figuur binnen de 3D-printindustrie en heeft belangrijke materiaalpartnerschappen gesloten met verschillende 3D-printerfabrikanten, waaronder HP, BigRep, Essentium, BCN3D en meer.

In 2017 ging BASF nog verder door een volledige dochteronderneming op te richten, BASF 3D printing Solutions GmbH (B3DPS), om het bedrijfsterrein van het bedrijf in de 3D-printindustrie te laten groeien. Vorig jaar maakte BASF bekend dat B3DPS zijn naam gaat veranderen in Forward AM.

De betrokkenheid van BASF in de 3D-printindustrie beperkt zich echter niet alleen tot materiaalontwikkeling. BASF heeft in de loop der jaren verschillende investeringen gedaan in 3D-printbedrijven en vorig jaar ook een van de grootste Franse 3D-printservicebureaus, Sculpteo, overgenomen.

Het is duidelijk dat BASF een mooie toekomst ziet in 3D-printen. Met de voortdurend stijgende verkoop van professionele 3D-printers, zullen al deze systemen uiteindelijk krachtige, hoogwaardige polymeermaterialen nodig hebben om optimaal te kunnen gebruiken - en BASF heeft de weg vrijgemaakt om een van de belangrijkste leveranciers van oplossingen te worden.

Fortune 500 stimuleert de industrialisering van 3D-printen

Het feit dat veel Fortune 500-bedrijven 3D-printen gebruiken, is een duidelijk bewijs van hun bereidheid om te investeren in opkomende, mogelijk ontwrichtende technologieën.

Wat ook opwindend is, is de wens van de bedrijven in deze lijst om de industrialisatie van 3D-printen te stimuleren - door de ontwikkeling van nieuwe toepassingen en materialen, industriële samenwerkingen en de ondersteuning van opkomende startups.

De 3D-printtrajecten die we hebben uitgelicht, bieden ook enkele richtlijnen voor bedrijven die nog maar net beginnen na te denken over de technologie:begin klein, met toepassingen zoals prototyping-modellen en tooling. Dit helpt om de voordelen tegen de kosten in evenwicht te brengen, terwijl u geleidelijk uw expertise in AM vergroot.

3d printen

- De wereldwijde bedrijven die investeren in onderzoek naar 3D-printen

- 12 bedrijven die de grenzen van 3D-printen verleggen

- 3D-printen in 2018:7 trends die de industrie hebben gevormd

- The Economist:industrieel 3D-printen gaat van de grond

- Waarom kiezen bedrijven ervoor om industriële robots te kopen?

- Drie bedrijven die de supply chain willen blockchain

- Waar staan de industriële bedrijven in hun digitale transformatie?

- Wat zijn de niveaus van industrieel onderhoud?

- 10 uitdagende doe-het-zelf-open-sourceprojecten die 3D-printen gebruiken

- FDM 3D-printen:desktop versus industrieel

- De impact van het coronavirus op industriële automatisering