Interview met expert:Petar Stefanov, oprichter en CTO van Spectroplast AG, over de voordelen van 3D-printen met siliconen

De materiaalwetenschap in additive manufacturing ontwikkelt zich snel, waarbij siliconen 3D-printen een bijzonder opwindende ontwikkeling is voor de industrie. Silicone is een veelzijdig elastomeer materiaal dat bekend staat om zijn biocompatibiliteit, thermische geleidbaarheid en hittebestendigheid.

Het Zwitserse bedrijf Spectroplast wil de grenzen verleggen als het gaat om siliconen 3D-printen. Na jaren van onderzoek, uitgevoerd aan het Zwitserse Federale Instituut voor Technologie in Zürich (ETH Zürich), lanceerde Spectroplast in september vorig jaar zijn siliconen 3D-printservicebureau.

In het expertinterview van deze week worden we vergezeld door de oprichter en CTO van Spectroplast, Petar Stefanov, die de unieke voordelen van siliconen 3D-printen, de meest veelbelovende toepassingen voor de technologie en de realiteit van het bedienen van een 3D bespreken. drukkerij dienst.

Kunt u Spectroplast en de missie van het bedrijf beschrijven?

Spectroplast is ontstaan uit meerdere jaren onderzoek van meerdere PhD's aan de ETH Zürich, een van 's werelds toonaangevende technologie-universiteiten. Met de lancering van Spectroplast was ons doel om dit onderzoek te vertalen naar een commerciële kans.

Spectroplast is ontstaan uit meerdere jaren onderzoek van meerdere PhD's aan de ETH Zürich, een van 's werelds toonaangevende technologie-universiteiten. Met de lancering van Spectroplast was ons doel om dit onderzoek te vertalen naar een commerciële kans.

De kerncompetentie van ons bedrijf ligt in materiaalwetenschap. We hebben materiaalchemie ontwikkeld die 3D-printen van pure siliconen mogelijk maakt.

Daarnaast hebben we ook een behoorlijke ontwikkeling doorgemaakt op het gebied van het proces, evenals op de hardware. We dekken dus de hele waardeketen die nodig is om siliconen van grondstof tot een afgewerkt 3D-geprint onderdeel te brengen.

Wat zijn de voordelen van het gebruik van 3D-printen om siliconenonderdelen te produceren in tegenstelling tot traditionele methoden?

Conventioneel worden siliconenonderdelen geproduceerd door middel van spuitgieten, een proces dat is afgestemd op een productie met hoge doorvoer en gestandaardiseerde ontwerpen. Aan dat proces zijn veel vaste kosten verbonden, vanwege de noodzaak om een matrijs te ontwerpen en te vervaardigen. Ook is de validatie van de mal zelf vrij kostbaar en tijdrovend.

Bij spuitgieten hebben we het over 8 tot 12 weken vanaf het moment dat je een bestelling plaatst totdat je je eerste onderdelen kunt zien. De kosten kunnen voor de mal alleen al meer dan $ 100.000 bedragen.

Als je je ontwerp wilt wijzigen nadat je je eerste onderdeel hebt gezien, moet je de mal herhalen, wat de kosten en tijd nog verder verhoogt .

Spectroplast biedt een complementair proces aan op siliconenspuitgieten door gebruik te maken van Additive Manufacturing (AM). Ons proces is afgestemd op het massaal aanpassen van onderdelen. Dit betekent dat we elk afzonderlijk onderdeel kunnen aanpassen om de gegeven specificaties te produceren, terwijl we ook materiaal en energie besparen.

Bij spuitgieten hebben sommige projecten een uitvalpercentage van rond de 40% tot 50%. Dit is behoorlijk belangrijk, omdat het betekent dat slechts elk tweede stuk werkt. We hebben het schrootpercentage teruggebracht tot bijna nul, evenals de energiebehoefte.

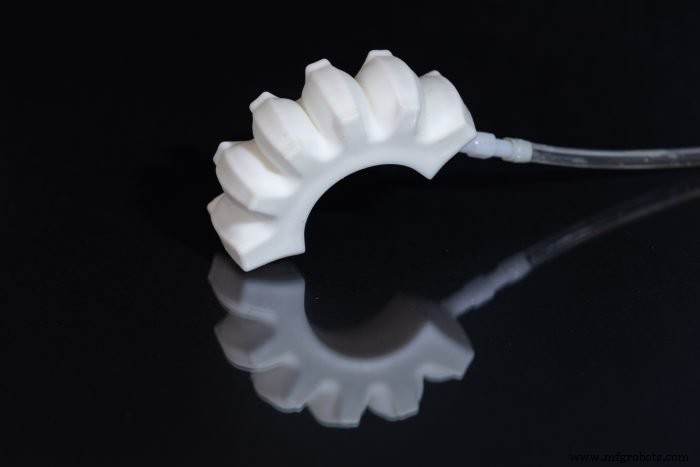

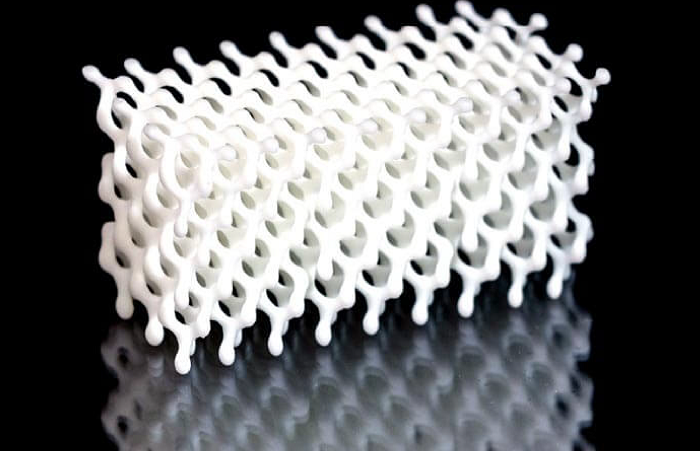

Het ultieme voordeel van AM is dat met ons proces vormcomplexiteit gratis is. Daardoor kunnen we veel complexere ontwerpen maken dan met spuitgieten mogelijk is.

Om samen te vatten, spuitgieten ontbreekt op twee belangrijke gebieden:de eerste is kleine tot middelgrote oplagen, dat is ongeveer 50 tot 100.000 stuks per jaar. Dat is de minimaal vereiste hoeveelheid om spuitgieten commercieel levensvatbaar te maken.

Ten tweede is de vormcomplexiteit. Complexe onderdelen die ofwel te duur ofwel te complex zijn om te vormen, kunnen kosteneffectiever zijn wanneer ze met AM worden geproduceerd.

Wat zijn enkele van de mogelijke toepassingen met siliconen 3D-printen?

3D-printen met siliconen heeft toepassingen in veel verschillende industrieën. Als je op kantoor bent, bevat het meeste van wat je om je heen ziet een soort siliconen onderdeel.

Dit komt door de eigenschappen van het materiaal:siliconen is een elastomeer, een zacht en rekbaar materiaal, en het is niet giftig. Het is ook biocompatibel en bestand tegen hitte, UV-licht en chemicaliën. Het is gasdoorlatend, isolerend en inert, waardoor het geschikt is voor een verscheidenheid aan toepassingen.

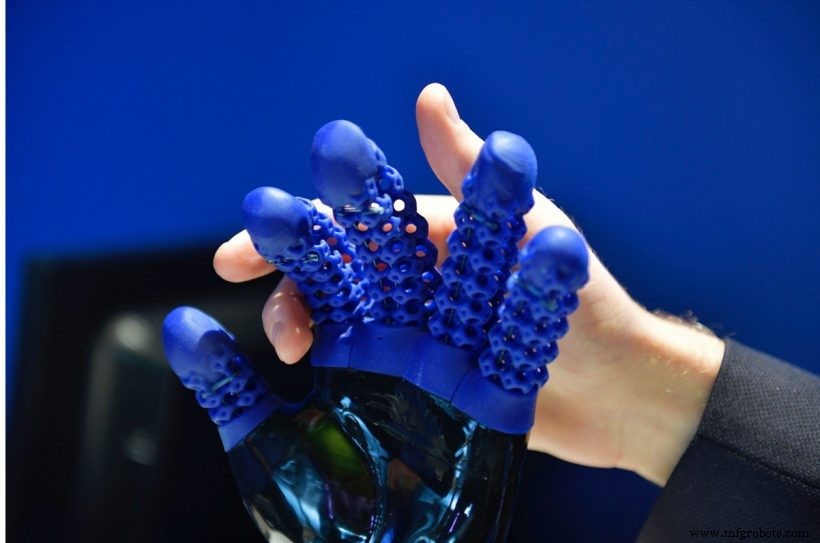

Momenteel richt Spectroplast zich op hoogwaardige toepassingen in de gezondheidszorg, zoals op maat gemaakte medische apparaten. Deze omvatten apparaten zoals gehoorapparaten, gehoorbescherming, op maat gemaakte hoofdtelefoons, enz.

Andere medische draagbare apparaten, zoals maskers, protheses, prothetische voeringen — met name schoeninlegzolen — helemaal tot op maat gemaakte medische implantaten, kunnen profiteren van 3D-geprinte siliconen, vanwege de biocompatibiliteit en zachtheid. Zo kunnen tracheale stents en hartkleppen dankzij AM volledig worden aangepast aan de behoeften van de patiënt.

U zei dat u zich momenteel specifiek richt op toepassingen in de gezondheidszorg. Kunt u de reden daarvoor uitleggen?

Wij geloven dat de gezondheidszorg een gebied is waar we de meeste waarde kunnen toevoegen aan onze klanten. Om één toepassing aan te wijzen:we zijn erg enthousiast over de toegevoegde waarde van op maat gemaakte prothesen, specifiek op maat gemaakte borstprothesen voor borstkankerpatiënten.

Na een borstamputatie wordt een deel van de borst verwijderd en moeten de meeste patiënten kies voor een uitwendige prothese, in wezen een siliconen object dat in een beha wordt gedragen. Tegenwoordig zijn deze er in een paar gestandaardiseerde maten en nog minder gestandaardiseerde vormen en passen ze meestal niet perfect bij de anatomie van de patiënt.

De symmetrie gaat verloren en dit heeft een groot effect op het welzijn van de patiënt. Wat we mogelijk maken, is de volledige aanpassing van de prothesen aan een individuele patiënt met behoud van de oorspronkelijke symmetrie.

Kun je specifieke voorbeelden noemen van hoe je je klanten hebt geholpen?

Over borstprothesen gesproken, we zijn zojuist een samenwerking aangegaan met het Universitair Ziekenhuis van Zürich, dat patiënten aanbeveelt om onze service uit te proberen. Dat is onze nieuwste samenwerking waar we erg trots op zijn. Het is belangrijk om in contact te komen met patiënten in nood en om direct hun feedback te krijgen.

Hoewel ik voornamelijk heb gesproken over toepassingen in de gezondheidszorg, zijn we ook actief in andere sectoren. Meestal zijn dit niet-gecertificeerde toepassingen, waartoe we onmiddellijk toegang hebben, ook voor klanten in de automobiel- en ruimtevaartindustrie.

Wat zijn enkele van de uitdagingen die specifiek verband houden met het 3D-printen van siliconen, aangezien het heel anders is dan het 3D-printen van metaal of polymeer?

De belangrijkste uitdaging bij het bedrukken van siliconen ligt in de viscositeit van het materiaal. Silicone is in zijn natuurlijke staat een zeer stroperige, bijna gelachtige substantie, die zeer moeilijk te verwerken is met conventionele AM-benaderingen.

Mensen gebruiken verschillende op extrusie gebaseerde processen om siliconen te printen. Voorbeelden zijn Robocasting en drop on demand, processen waarbij het materiaal wordt geëxtrudeerd. Vanwege de hoge viscositeit van het materiaal kan extrusie worden uitgevoerd tot op een specifiek resolutieniveau, dat niet verder kan worden verbeterd. Omdat het materiaal zo stroperig is, bijna als honing, heeft het extruderen ervan door een kleine opening zijn beperkingen.

Dus in wezen het resolutieniveau en dus de oppervlakteafwerking, evenals een reeks toegankelijke siliconen , wordt beperkt door deze conventionele methoden. Wat we bij Spectroplast hebben kunnen doen, is dat we het materiaal hebben aangepast aan een stereolithografie-compatibele benadering, of meer specifiek, een Digital Light Processing-methode, die een veel grotere resolutie en dus een verbeterde oppervlakteafwerking oplevert.

We zijn erin geslaagd om het bestaande resolutieniveau met een factor 20 te verbeteren. Dus van rond de millimeter tolerantie, die op de markt bestond, hebben we het teruggebracht tot 50 micron.

Wat de schaalbaarheid betreft, zijn bestaande methoden voor het printen van siliconen niet industrieel schaalbaar in termen van snelheid en doorvoer. We zijn er echter in geslaagd om de snelheid met minstens 10 keer te verhogen in vergelijking met conventionele 3D-printmethoden voor siliconen.

Wij geloven dat deze combinatie van uitzonderlijke oppervlakteafwerking, samen met het hoge doorvoerproces, dit de eerste AM-technologie voor siliconen maakt die op maat is gemaakt voor gebruik op industriële schaal.

Hoe is het om als bedrijf een servicebureau te runnen? Wat zijn de dagelijkse uitdagingen?

Het enige woord dat ik zou gebruiken om het te beschrijven is opwindend. Het wordt nooit saai. Dit heeft te maken met alle verschillende klantverzoeken die we dagelijks krijgen. In september vorig jaar is Spectroplast opgericht. Sindsdien hebben we meer dan 150 B2B-klanten, en ze hebben allemaal heel verschillende toepassingen.

Elke dag leren we van onze klanten over nieuwe manieren waarop onze technologie kan worden gebruikt, wat we nooit zouden hebben aan onszelf gedacht. Dit is van onschatbare waarde omdat het ons helpt om de technologie verder te ontwikkelen in een richting die nodig is op de markt, in plaats van iets naar de markt te duwen dat al is ontwikkeld.

Daarbij komen zijn eigen uitdagingen. Omdat we dagelijks zoveel verschillende applicaties van onze klanten krijgen, moeten we ons constant aanpassen aan elke nieuwe applicatie die binnenkomt als een bestelling.

Hoe zou u de huidige status van 3D-printen omschrijven? En hoe zie je het de komende jaren evolueren?

We bevinden ons op het kantelpunt, waar AM eindelijk een levensvatbaar productieproces begint te worden.

Eindelijk hebben we de technologieën, workflows en software die de acceptatie van AM voor serieproductie kunnen ondersteunen. Verwar dit echter niet met serieproductie van zeer hoog volume. Ik denk dat we er nog niet zijn.

Ik geloof dat er een speciale plaats is voor AM als een aanvullend proces op conventionele methoden, en het vindt zijn eigen plaats in termen van productievolumes en waarde.

Zijn er specifieke trends die je ziet?

Absoluut. Zo merkten we dat de ordervolumes toenemen. We gaan van eenvoudige prototyping en tooling naar de productie van eindonderdelen.

Aan de vraagzijde zien we dat de levenscycli van producten korter worden en producten steeds meer gediversifieerd worden. Dit betekent dat er van elk ontwerp minder stuks worden gemaakt, wat erg goed is voor AM omdat het juist hier waarde kan toevoegen. Dus het diversifiëren van productontwerpen en het verlagen van het serievolume van producten is iets dat we in verschillende industrieën hebben opgemerkt.

Spectroplast ontving onlangs 1,4 miljoen CHF aan startkapitaal. Wat betekent deze investering voor de toekomst voor uw bedrijf?

Zoals ik al zei, bedienen we al meer dan 150 klanten en dat klantenbestand groeit dagelijks. De investering helpt ons bij het opschalen van onze productiecapaciteit. We investeren in extra machines en personeel, waarmee we de grotere en terugkerende bestellingen kunnen ondersteunen.

Anderzijds helpt de investering ook om de technologie verder te ontwikkelen en een nieuwe generatie materialen op de markt te brengen.

Al met al brengen we het kwaliteitsniveau dat ons servicebureau biedt naar het niveau dat vergelijkbaar is met de spuitgietnormen, wat onze klanten natuurlijk verwachten.

Om meer informatie over Spectroplast, bezoek: spectroplast.com

3d printen

- De voordelen van glazen bedden voor 3D-printen

- Interview met een expert:professor Neil Hopkinson, directeur 3D Printing bij Xaar

- Interview met een expert:Philip Cotton, oprichter van 3Dfilemarket.com

- Interview met een expert:Spencer Wright van pencerw.com en nTopology

- Interview met een expert:Dr. Alvaro Goyanes van FabRx

- De verborgen voordelen van het verlagen van de materiaalkosten voor 3D-printen

- Interview met expert:Duncan McCallum, CEO van Digital Alloys over Joule Printing en de toekomst van Metal 3D Printing

- Expertinterview:Nanoe CEO Guillaume de Calan over de toekomst van keramisch 3D-printen

- Expert Interview:Ultimaker President John Kawola over de toekomst van 3D-printen

- Hoe Ford Motor Company 3D-printen voor de auto-industrie innoveert:interview met experts van Harold Sears

- Interview met expert:Simon Fried, medeoprichter van Nano Dimension over de opkomst van 3D-printen voor elektronica