Interview met expert:Roboze CEO Alessio Lorusso over high-performance en composiet 3D-printen

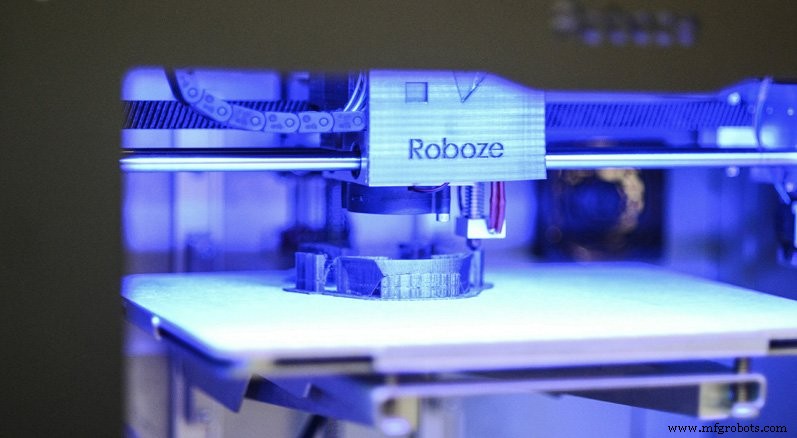

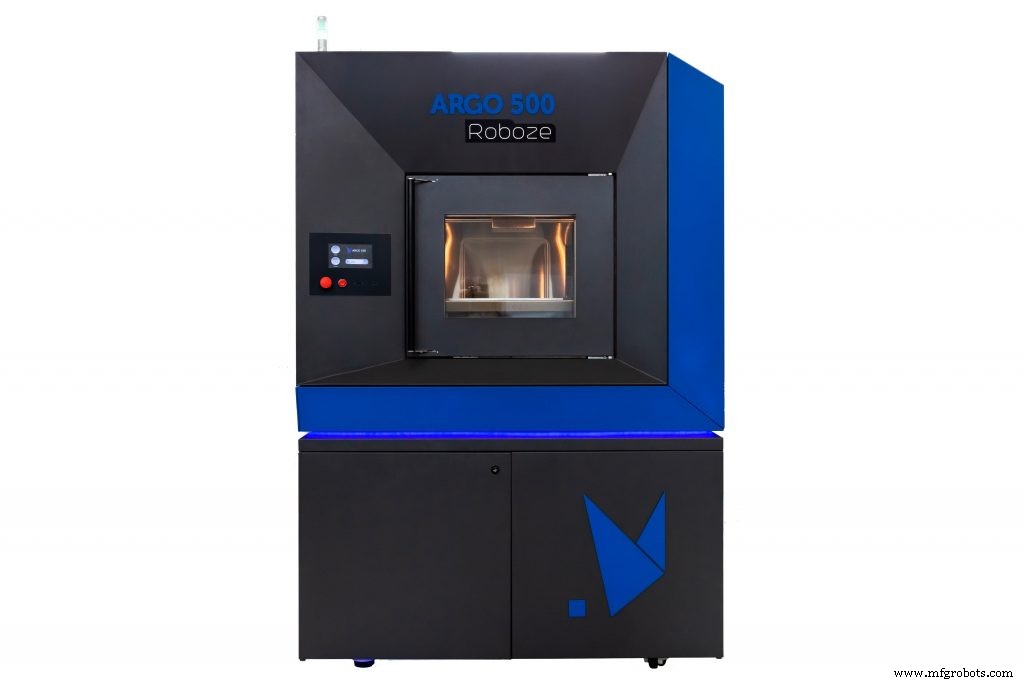

De Italiaanse fabrikant van 3D-printers, Roboze, werd in 2013 opgericht met als doel het aanbieden van geavanceerde technologie voor FFF 3D-printen. Zes jaar later bereikt Roboze dit doel met succes, met de lancering van vijf 3D-printers en 12 verschillende materialen. Met zijn reeks hardware- en materiaalaanbod heeft Roboze zijn zinnen gezet op industriële markten, waaronder medische, ruimtevaart, automobiel en olie en gas.

De Italiaanse fabrikant van 3D-printers, Roboze, werd in 2013 opgericht met als doel het aanbieden van geavanceerde technologie voor FFF 3D-printen. Zes jaar later bereikt Roboze dit doel met succes, met de lancering van vijf 3D-printers en 12 verschillende materialen. Met zijn reeks hardware- en materiaalaanbod heeft Roboze zijn zinnen gezet op industriële markten, waaronder medische, ruimtevaart, automobiel en olie en gas.

In dit expertinterview worden we vergezeld door Roboze CEO, Alessio Lorusso, om de 3D-printtechnologie van het bedrijf, hoogwaardige materialen en de huidige vooruitzichten voor de AM-industrie te bespreken.

Kun je me iets over Roboze vertellen?

Bij Roboze ontwikkelen en produceren we de meest nauwkeurige FDM 3D-printers voor composiet- en hogetemperatuurpolymeren.

Dankzij hun mechanische en chemische eigenschappen kunnen onze polymeren metalen vervangen in extreme toepassingen in de lucht- en ruimtevaart, de autosport, de auto-industrie, de olie- en gasindustrie en de defensie-industrie.

Wat onze 3D-printers zo nauwkeurig maakt, is ons gepatenteerde Beltless-systeem. Het stelt gebruikers in staat om onderdelen te 3D-printen met een precisie van 25 micron en zorgt ook voor de herhaalbaarheid van de onderdelen.

We bedienen voornamelijk de EMEA-, Amerikaanse en Aziatische markten, met meer dan 300 van onze machines die momenteel in gebruik zijn in meer dan 25 landen.

We hebben klanten als Airbus, GE, Bosch en Merck in ons bestand, die onze machines elke dag gebruiken om functionele prototypes en eindgebruiksonderdelen voor extreme toepassingen te produceren.

Momenteel gebruiken alle andere FDM-machines die op de markt verkrijgbaar zijn riemen. Onze printers gebruiken daarentegen geen riemen. In plaats daarvan gebruiken ze de mechatronische beweging die mogelijk wordt gemaakt door tandheugels en rondsels. Onze riemloze technologie is daarom zes keer nauwkeuriger dan alle andere riemgebaseerde 3D-printers.

Naast machines produceert Roboze ook geavanceerde composietmaterialen. Wat zijn de voordelen van deze materialen als het gaat om productietoepassingen?

Ja, we ontwikkelen onze eigen materialen in eigen huis. We hebben een team van materiaalwetenschappers en chemici die materialen ontwikkelen op basis van de toepassingen en eisen van onze klanten.

We hebben ook een extrusielijn in huis, waardoor we voor bepaalde klanten op maat gemaakte formuleringen kunnen produceren. Dit is cruciaal voor ons omdat machines uiteindelijk gewoon machines zijn, maar het zijn de materialen die de sleutel zijn om ons te helpen nieuwe toepassingen te ontsluiten, nieuwe markten te openen en nieuwe klanten te werven.

Momenteel , onze materialen staan erom bekend dat ze metalen onderdelen kunnen vervangen. Dit wordt mogelijk gemaakt door de speciale koolstofvezelformulering van onze materialen, die stijfheid en sterkte aan een onderdeel toevoegt.

Bovendien hebben we materialen die elektriciteit kunnen geleiden en extreme temperaturen kunnen weerstaan — zeer hoge of zeer lage temperaturen. Ons PEEK-materiaal kan werken van -80°C tot +250°C, dus we hebben het over zeer grote temperatuurverschillen.

Ten slotte is chemische bestendigheid een andere belangrijke eigenschap van onze materialen bezitten. Ze zijn bestand tegen oplosmiddelen, waardoor ze zeer nuttig zijn bij de productie van onderdelen die in contact komen met benzine en agressieve chemische oplosmiddelen.

Welke industrieën bieden de grootste groeimogelijkheden voor Roboze?

Lucht- en ruimtevaart biedt een enorme kans, maar je moet er voor de lange termijn in zitten. Dit komt omdat als je iets in de luchtvaartsector wilt introduceren, het vanwege de certificeringsuitdagingen wel 10 jaar kan duren voordat het echt door de industrie wordt geaccepteerd.

Op dit moment zijn we erg gefocust op de autosport-, automobiel-, olie- en gas-, spuitgiet-, persgiet- en kunststofindustrie. We werken eraan om de huidige traditionele methoden te vervangen door 3D-printen met composiet en materialen op hoge temperatuur.

Als we de olie- en gasindustrie als voorbeeld nemen, op welke manier kan de industrie profiteren van uw technologie?

Over het algemeen gebruiken bedrijven in de olie- en gassector onze technologie om reserveonderdelen te produceren voor offshore- en onshore-platforms.

Dit zijn onder meer onderdelen zoals kleppen, pakkingen of ringen - al het materiaal dat onmiddellijk moet worden vervangen om in orde te zijn om verstoring van het totale extractieproces te voorkomen.

Hoe identificeer je wanneer het geschikter is om 3D-printen te gebruiken in plaats van traditionele productietechnieken?

We raden aan om onze machines te gebruiken wanneer u op maat gemaakte, kleine serieproducties nodig heeft. Dit betekent ongeveer 2000 tot 3000 onderdelen per jaar. Voor grotere volumes is het zinvol om traditionele technieken zoals spuitgieten te gebruiken.

3D-printen is met name geschikt wanneer u vaak een ontwerp moet wijzigen of wanneer u op maat gemaakte, snelle en flexibele productie nodig heeft.

Als je maanden kunt wachten, is 3D-printen niet jouw technologie! Maar als u morgenochtend een product nodig heeft, dan is 3D-printen de enige technologie die vandaag beschikbaar is die aan deze behoeften kan voldoen.

Wat zijn enkele tips die u een bedrijf zou geven dat aan de slag wil gaan met 3D-printen?

Bij Roboze brengen we eerst onze solution engineers op de hoogte. Ze gaan naar de faciliteiten van onze klanten om te begrijpen waar de huidige problemen zijn, hoe we hun productontwikkeling kunnen versnellen en hoe we hun productiekosten en tijd kunnen besparen.

Dit helpt ons vast te stellen of er ruimte is om te maximaliseren wat ze vandaag doen door onze technologie te introduceren.

Als het zinvol is, beginnen we dan pas te praten over het integreren van onze technologie, aangezien waarschijnlijk niet alle klanten op dit moment 3D-printen nodig zullen hebben. Het is erg belangrijk voor ons om onze oplossingen te bieden aan de klanten die onze technologie echt nodig hebben om tijd en geld te besparen.

Zijn er uitdagingen die u ziet om de acceptatie van de technologie te versnellen?

Het belangrijkste is onderwijs. De meerderheid van onze klanten begrijpen de technologie nog steeds niet echt goed en weten niet hoe ze deze moeten gebruiken of wanneer ze deze moeten gebruiken. Vaak denken ze dat je alles kunt doen met een 3D-printer en dat 3D-printen andere technologieën kan vervangen, wat niet waar is.

Het is dus van cruciaal belang voor ons om de klant te informeren over waar het gebruik van 3D-printen zinvol is en waar het zinvol is om met uw huidige technologie te blijven werken. Opleiding en training zijn dus erg belangrijk om de klant te helpen technologie te integreren in de productieprocessen en het rendement op de investering te maximaliseren.

Hoe ziet u additive manufacturing in de toekomst evolueren?

Ik denk dat alle verschillende technologieën die we tegenwoordig hebben, uiteindelijk zullen worden gestroomlijnd tot een paar unieke machines en processen. Tegenwoordig zijn er veel technologieën voor 3D-printen; we hebben machines voor metaal, kunststof en keramiek. Ik denk dat deze technologieën in de komende 10-15 jaar op een handvol platforms zullen neerkomen.

De belangrijkste drijfveer hiervoor is de noodzaak om één proces te creëren om unieke, afgewerkte producten mogelijk te maken. Dus nu moeten we gaan nadenken over hoe we kunststoffen, metalen en keramiek kunnen integreren in één systeem om onderdelen te produceren.

Roboze heeft onlangs zijn uitbreiding naar Japan aangekondigd. Wat was de redenering achter die beslissing en hoe zie je het 3D-printlandschap in Japan?

Japan, en Azië in het algemeen, zijn zeer strategische markten voor ons.

We hebben deze markt vooral aangeboord vanwege de auto-industrie, die enorm is in Japan, en de elektronica-industrie. Onze materialen zijn ook elektrische en thermische isolatie, zodat ze kunnen worden gebruikt om behuizingen voor elektronica te produceren. Ze kunnen ook alle mallen en armaturen produceren die nodig zijn voor assemblagelijnen in auto's en productielijnen voor smartphones en andere elektronische apparatuur.

Bovendien is het natuurkundig onderzoek enorm in Japan. Er zijn veel laboratoria en onderzoekscentra die onze machines en materialen gebruiken om onderdelen te maken voor deeltjesversnellers en andere onderzoeksapparatuur.

Roboze kondigde eind vorig jaar € 3 miljoen aan financiering aan. Wat betekent dit voor de toekomst van het bedrijf?

We zullen deze financiering gebruiken om onze bedrijfsgroei te versnellen en onze ontwikkelingsactiviteiten vooruit te helpen. Hier bij Roboze zijn we erg gefocust op R&D. Momenteel werken we aan zo'n zeven R&D-projecten, waaronder nieuwe machines, nieuwe materialen en nieuwe toepassingen.

Wat brengt de toekomst voor Roboze?

Dit jaar zijn we van plan om een netwerk te hebben in 30 landen, waar we nieuwe machines en materialen zullen introduceren. We zijn ook van plan om onze activiteiten met 500% uit te breiden op basis van de resultaten van vorig jaar. Er staat ons dus een aanzienlijke bedrijfsgroei te wachten.

We zijn ook van plan een kantoor in Californië te openen en willen onze activiteiten uitbreiden naar Duitsland, een andere enorme markt voor onze applicaties.

Ga voor meer informatie over Roboze naar:https://www.roboze.com/

3d printen

- Interview met een expert:Spencer Wright van pencerw.com en nTopology

- Interview met een expert:Dr. Alvaro Goyanes van FabRx

- Expertinterview:Felix Ewald, CEO van DyeMansion

- Interview met een expert:Ibraheem Khadar van Markforged

- Interview met expert:Duncan McCallum, CEO van Digital Alloys over Joule Printing en de toekomst van Metal 3D Printing

- Expertinterview:Nanoe CEO Guillaume de Calan over de toekomst van keramisch 3D-printen

- Interview met expert:CEO van PostProcess Technologies over het oplossen van het knelpunt in de nabewerking voor additieve productie

- Interview met experts:Brian Alexander van Solvay over de ontwikkeling van hoogwaardige polymeren voor 3D-printen

- Interview met experts:Scott Dunham van SmarTech Analysis over de toekomst van 3D-metaalprinten, servicebureaus en de AM-materialenmarkt [Deel twee]

- Interview met experts:Andy Kalambi, CEO van RIZE, over het duurzaam en schaalbaar maken van industrieel 3D-printen

- Interview met expert:Joachim Zettler, CEO van APWORKS, over het vinden van de juiste businesscase voor 3D-metaalprinten