5 trends die de markt voor 3D-afdrukmaterialen in 2019 vormgeven

Wat zijn in de snel volwassen wordende 3D-printindustrie de trends die de materialenmarkt vormgeven?

Materialen zijn een van de drie belangrijkste pijlers van 3D-printen, naast hardware en software. Volgens het Wohlers Report 2019 kende het segment 3D-printmateriaal in 2018 een recordgroei door het toenemende gebruik van 3D-printen voor serieproductie.

In 2019 zal deze groei alleen maar doorzetten, ondersteund door een aantal trends die we hieronder nader zullen bekijken.

1. Composiet 3D-printen neemt een vlucht

Een van de belangrijkste nieuwe kansen op het gebied van 3D-printmaterialen komt van composieten. Een SmarTech-analyserapport voorspelt dat de wereldwijde markt voor composiet 3D-printen de komende vijf jaar met een CAGR van 22,3% zal groeien. Dit duidt op een kans die een hoge waarde genereert - een kans waarbij composiet 3D-printen een niet onbelangrijk deel van de totale markt voor composietproductie zou uitmaken.

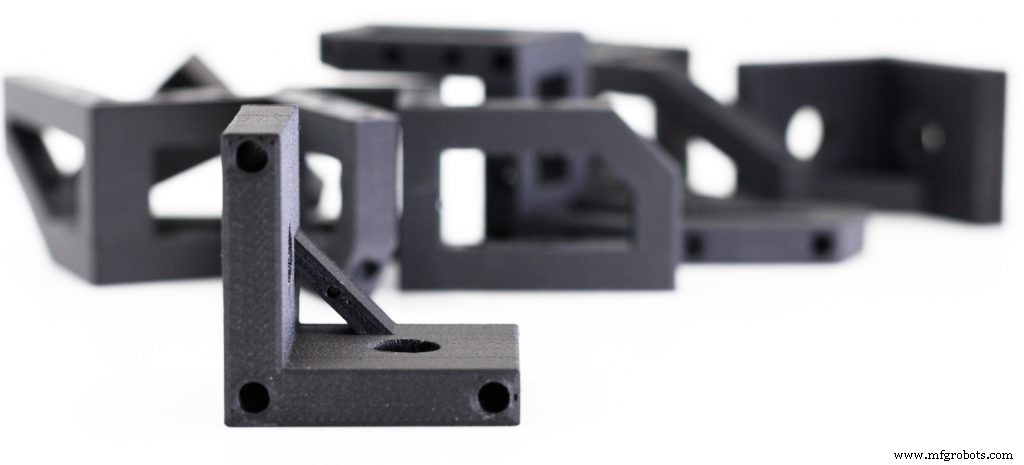

Bij 3D-printen bestaan composieten doorgaans uit een kernpolymeermateriaal, zoals nylon, en een versterkend materiaal, zoals gehakte of continue vezels. Het composietmateriaal biedt een hogere sterkte en stijfheid in vergelijking met niet-versterkte polymeren. In sommige gevallen kan het zelfs metalen zoals aluminium vervangen.

Deze verbeterde materiaaleigenschappen maken composieten gewilde materialen voor gereedschaps- en eindgebruikstoepassingen in een groot aantal industrieën, zoals lucht- en ruimtevaart, automobiel, energie en olie &gas.

De eindgebruikstoepassingen van composiet 3D-printen

Een goed voorbeeld hiervan is Shawcor. Dankzij composiet 3D-printen heeft het in Canada gevestigde wereldwijde energieservicebedrijf $ 1,6 miljoen CAD bespaard (ongeveer $ 1,2 miljoen USD).

Het bedrijf had een aangepaste machine nodig om grote tape-pads over te brengen die te zwaar voor één persoon om alleen te doen. Het bedrijf werd echter geconfronteerd met een verlies-verliessituatie:ofwel te veel tijd en geld besteden aan het bouwen van een op maat gemaakte machine met traditionele methoden, ofwel inkomsten mislopen door er helemaal geen te hebben.

Met behulp van Markforged's composiet 3D-printer is het team van Shawcor er echter in geslaagd onderdelen te maken om een aangepaste laadmachine te maken. Ongeveer 50% van alle 53 geprinte onderdelen is versterkt met Kevlar, HSHT-glasvezel of koolstofvezel, die werden gebruikt om aluminium en plaatmetalen onderdelen te vervangen.

Arevo's composiet 3D-geprinte fietsframe is een andere opwindende toepassing van de technologie. In tegenstelling tot traditioneel gemaakte composietframes, is het fietsframe van Arevo als een enkel onderdeel bedrukt. Dankzij de 3D-technologie van robotcomposiet is Arevo in staat om zijn fietsframes in een kwestie van dagen te produceren, in tegenstelling tot de maanden van ontwikkeling die met traditionele methoden nodig zijn.

Toepassingen zoals deze tonen de grotendeels onbenutte mogelijkheden van composiet 3D-printen en het potentieel dat de sector heeft voor enorme groei.

Materiaalontwikkeling

De voortdurende materiaalontwikkeling helpt de groei van composiet 3D-printen te stimuleren. Zo heeft Markforged, een pionier op het gebied van composiet 3D-printen, onlangs de Onyx FR geïntroduceerd, het eerste vlamvertragende composietmateriaal.

Het materiaal is nylon versterkt met doorlopende strengen koolstofvezel. Maar bovendien is Onyx FR zelfdovend, wat betekent dat het zichzelf binnen enkele seconden kan stoppen met branden.

Markforged zegt dat Onyx FR meer toepassingen voor 3D-printen zal openen in de automobiel-, ruimtevaart- en defensie-industrie, aangezien het materiaal voldoet aan hogere brandveiligheidsnormen.

Een andere ontwikkeling komt van Techmer PM. De in de VS gevestigde materiaalfabrikant heeft onlangs de opening aangekondigd van een nieuwe productielijn met hoge capaciteit die is ontworpen om met koolstofvezel versterkte polymeren te produceren. Deze investering is vooral gestimuleerd door de vraag van fabrikanten van grootformaat 3D-printers.

In dezelfde geest heeft Arkema een fabriek geopend om zijn Kepstan PEKK-materiaal te maken. Gezien een "sterke vraag naar koolstofvezelversterkte composieten en 3D-printen", heeft het bedrijf een duidelijke stap gezet om dit te ondersteunen.

Er is ongetwijfeld veel activiteit in de sector van composiet 3D-printen, waardoor zowel de technologie als de bijbehorende materialen naar nieuwe hoogten worden getild.

2. Materiaalproductie neemt toe

Een andere belangrijke trend binnen de markt voor 3D-printmaterialen draait om bedrijfsuitbreiding. Meer bedrijven vestigen R&D en materiaalproductiefaciliteiten, waardoor de industrialisatie van de technologie wordt bevorderd.

Vorige maand kondigde bijvoorbeeld Amastan Technologies, een in de VS gevestigde materiaalproducent, de overname aan van AL Solutions, een producent van geraffineerde titanium materialen. De laatste zal worden omgedoopt tot Amastan Additive en onderdeel worden van Amastan's nog te bouwen AM-metaalpoederfabriek.

Vorige maand kondigde bijvoorbeeld Amastan Technologies, een in de VS gevestigde materiaalproducent, de overname aan van AL Solutions, een producent van geraffineerde titanium materialen. De laatste zal worden omgedoopt tot Amastan Additive en onderdeel worden van Amastan's nog te bouwen AM-metaalpoederfabriek.

Dankzij de eigen recyclingtechnologie van AL Solutions en de op plasma gebaseerde UniMelt™-technologie van Amastan is het bedrijf nu goed gepositioneerd om een van de belangrijkste spelers te worden in de productie van AM-titaanpoeder.

Jabil is een ander bedrijf dat de ontwikkeling van AM-materialen stimuleert. Aangespoord door de vraag van klanten, heeft het wereldwijde productieservicebedrijf in januari een aparte business unit gelanceerd, Jabil Engineered Materials.

De beperkte materiaalkeuze is volgens het bedrijf een belangrijk obstakel geweest voor de adoptie van 3D-printen. Om dit te verhelpen, zal de nieuwe eenheid zich richten op het ontwikkelen, valideren en op de markt brengen van technische materialen voor industrieel 3D-printen.

Belangrijk is dat Jabil niet alleen intern nieuwe materialen zal gebruiken, maar deze ook aan de open markt zal leveren, zodat meer bedrijven kunnen profiteren van een ruimere materiaalkeuze. Tot nu toe heeft het bedrijf PETg, PETg ESD, TPU 90 A en TPU 90 A ESD gelanceerd, maar het is van plan om de komende maanden meer te leveren.

Belangrijk is dat Jabil niet alleen intern nieuwe materialen zal gebruiken, maar deze ook aan de open markt zal leveren, zodat meer bedrijven kunnen profiteren van een ruimere materiaalkeuze. Tot nu toe heeft het bedrijf PETg, PETg ESD, TPU 90 A en TPU 90 A ESD gelanceerd, maar het is van plan om de komende maanden meer te leveren.

Vooruitkijkend verwachten we dat andere spelers in de industrie hun materiaalproductiecapaciteit gaan opvoeren om gelijke tred te houden met de vraag. Naarmate deze trend zich ontvouwt, kan dit een enorme boost geven aan de hele 3D-printindustrie.

3. Open materialen is een groeiend concept

Ondanks de voortdurende vooruitgang, gaat de materiaalontwikkeling voor 3D-printen nog steeds langzamer dan je zou verwachten.

Een obstakel voor een grotere materiaaldiversiteit is het eigendomskarakter van veel 3D-afdrukbare materialen. Veel 3D-printerfabrikanten ontwikkelen hun machines om uitsluitend te werken met de materialen die ze zelf ontwikkelen. Dit beperkt de mogelijkheden voor hun klanten om materialen van derden te gebruiken.

Een gepatenteerd materiaalmodel resulteert doorgaans in hogere materiaalprijzen en een langzamer innovatietempo voor nieuwe materiaalformuleringen.

Een mogelijke oplossing om deze beperkingen te overwinnen is een open materialenmodel. Dit model moedigt grote materiaalproducenten aan om samen te werken met fabrikanten van 3D-printers en nieuwe materialen voor hun systemen te ontwikkelen.

Een dergelijke aanpak heeft twee belangrijke voordelen. Ten eerste helpt het om de materiaalkeuze voor eindgebruikers te vergroten. Ten tweede versnelt het het materiaalontwikkelingsproces.

Een van de grootste succesverhalen van het open-materialenmodel is het Material Alliance-programma van Ultimaker. Het programma houdt in dat materiaalfabrikanten de printparameters voor hun materialen delen in een speciale database, die toegankelijk is voor klanten van Ultimaker. De visie hierachter is om klanten in staat te stellen op betrouwbare wijze filamenten van derden te gebruiken op Ultimaker 3D-printers.

Het programma werd gelanceerd in april 2018 en omvat nu meer dan 80 bedrijven, waaronder reuzen als BASF, DSM, Arkema en Jabil.

Zo bracht Arkema vorige maand zijn op PVDF gebaseerde filament, bekend als FluorX, naar het programma. Het materiaal is ontworpen voor het printen van hoogwaardige onderdelen met een uitzonderlijke thermische en chemische weerstand.

Dankzij de strategie van Ultimaker hebben haar klanten nu toegang tot een grotere verscheidenheid aan materialen met specifieke eigenschappen zoals impact- en chemische weerstand, flexibiliteit, sterkte en meer.

Ook andere bedrijven omarmen het open-materialenmodel:zoals HP, Origin en Prodways. Zelfs Stratasys, dat zijn materialen in eigen huis heeft ontwikkeld, heeft toegegeven dat het bedrijf "met anderen moet samenwerken om hoogwaardigere materialen te ontwikkelen".

Uiteindelijk zullen we zien dat steeds meer bedrijven de strategie overnemen in de komende jaren, wat een nog dynamischere materiaalontwikkeling voor 3D-printen zal stimuleren.

4. Materiaalkosten dalen (langzaam)

De hoge kosten van 3D-printmaterialen zijn altijd een knelpunt geweest. Een studie suggereert dat de grondstofkosten van 3D-printmaterialen tot tien keer hoger kunnen zijn dan traditionele productiematerialen.

Natuurlijk zijn de exacte kosten afhankelijk van een aantal factoren, zoals het 3D-printproces en de gebruikte materialen tijdens de productie.

Bijvoorbeeld de prijs van harsen voor SLA 3D-printen varieert meestal tussen $ 50 per liter voor standaardharsen en $ 500 per liter voor professionele harsen. Volgens een harsfabrikant zouden de harsen echter zo laag als $ 10- $ 20 per liter kunnen kosten.

Er zijn verschillende redenen waarom de materiaalkosten voor 3D-printen hoog blijven. Een daarvan is dat het totale volume aan materiaalverzendingen relatief laag is.

Een andere is dat de meeste beschikbare 3D-printmaterialen eigendom zijn, waardoor gebruikers ze rechtstreeks bij de 3D-printerfabrikanten zelf moeten kopen. Dit creëert een monopolie op de markt voor 3D-printmateriaal, waarbij fabrikanten de kosten opdrijven.

Er zijn echter enkele belangrijke ontwikkelingen die kunnen helpen om de materiaalprijzen te verlagen. Een daarvan is het toenemende gebruik van 3D-printen voor serieproductie. Naarmate de volumes voor de productie van 3D-printen toenemen, zou dit moeten leiden tot lagere materiaalkosten.

Een voorbeeld hiervan is Carbon. Vorig jaar verlaagde de 3D-printerfabrikant zijn prijs voor drie verschillende harsen tot $ 50 per liter, tegen $ 300 per liter in 2016. Carbon zegt dat de sleutel tot de prijsverlaging ligt in de grootschalige toepassingen van zijn 3D-printers.

Met het voorbeeld van Carbon in gedachten, zijn we van mening dat er een potentieel is voor andere fabrikanten om een soortgelijk pad te volgen naarmate hun volume en klantenbereik toenemen.

De opkomst van het open-materialenmodel kan ook helpen om de materiaalkosten te verlagen, omdat het de markt opent voor veel meer materiaalleveranciers. Hoe meer marktspelers er zijn, hoe groter de concurrentie - wat zou kunnen helpen om de prijzen te verlagen.

5. Wereldwijde chemische bedrijven raken steeds meer betrokken

Veel grote chemische bedrijven zijn het afgelopen jaar op de trein van 3D-printen gesprongen, nadat ze getuige waren geweest van de gestage groei van de industrie. Talloze partnerschappen zijn al ondertekend, evenals hernieuwde investeringen in nieuwe faciliteiten en materiaallanceringen.

Zo hebben Stratasys en Solvay in mei van dit jaar een gezamenlijk stappenplan voor materialen aangekondigd. In deze roadmap zal Solvay hoogwaardige materialen ontwikkelen, zoals PEEK voor Stratasys 3D-printers. Dankzij deze samenwerking bereiden de twee bedrijven zich al voor op de commercialisering van een AM-ready filament op basis van Solvay's Radel polyfenylsulfon (PPSU) polymeer.

Aan de investeringskant is de in het Verenigd Koninkrijk gevestigde materiaalontwikkelaar Victrex van plan miljoenen euro's te investeren in de Nederlandse 3D-printer en softwareontwikkelaar Bond 3D. De substantiële investering zal het bedrijf helpen om 3D-geprinte PAEK- en PEEK-onderdelen op de markt te brengen.

Bovendien heeft chemiereus BASF tal van partnerschappen getekend binnen de 3D-printindustrie. De meest recente is het opstarten van 3D-printen, Impossible Objects. Door deze samenwerking zal BASF Impossible Objects voorzien van zijn Polyamide 6-materiaal. Door het te combineren met de nieuwe composiettechnologie van Impossible Objects, willen de bedrijven het scala aan productietoepassingen verbreden, vooral in de automobiel- en industriële sectoren.

Deze voorbeelden laten een sterke trend binnen de 3D-printindustrie zien:grote materiaalbedrijven worden steeds serieuzer over 3D-printen als industriële oplossing - nog een andere indicator van het algehele potentieel van deze industrie in de komende jaren.

Op weg naar een bloeiende toekomst

De materialenmarkt blijft een essentieel onderdeel van de 3D-printindustrie - en zoals we hebben gezien, helpen een paar belangrijke trends de toekomst van de markt vorm te geven.

Misschien wel de trend die de grootste impact is de toegenomen activiteit binnen materiaalontwikkeling. In veel opzichten wordt deze toename van de activiteit aangedreven door de marktvraag, waarbij klanten meer materialen eisen, met name voor productietoepassingen.

Om in te spelen op deze groeiende vraag, blijven chemische bedrijven hun positie in de markt versterken door meer R&D, investeringen en partnerschappen. Op dezelfde manier streven machinefabrikanten ernaar om de kracht van samenwerking te benutten.

Naarmate de materiaalkeuze groter wordt en de kosten beginnen te dalen, kan dit alleen maar dienen om de huidige toepassingen van 3D-printen te verbreden, en de adoptie van de technologie in alle sectoren.

3d printen

- ULTEM &PEEK:de ultieme gids voor hoogwaardige 3D-afdrukmaterialen

- Hardware, materialen en software:de drie pijlers van het succes van 3D-printen

- 5 belangrijke 3D-printtrends die u in 2019 kunt verwachten

- 3D-printen in 2018:7 trends die de industrie hebben gevormd

- K 2019:Materialen zijn belangrijk op de Messe

- Digitale verzekeringen:5 digitale trends die de verzekeringssector vormgeven

- CMMS-trends 2019:het jaar van de klant

- 10 sterkste materialen voor 3D-printen

- Biologisch afbreekbare 3D-afdrukmaterialen

- Selectiegids voor 3D-afdrukmaterialen

- De beste flexibele materialen in 3D-printen