Hardware, materialen en software:de drie pijlers van het succes van 3D-printen

Wat zijn de geheimen van een succesvolle additive manufacturing-operatie?

Dit is een vraag die door veel belanghebbenden in de industrie wordt gesteld, aangezien additieve productie steeds meer naar de productie van eindonderdelen gaat. Hoewel 3D-printen een lange weg heeft afgelegd, met name in de afgelopen 10 jaar, blijven er kernuitdagingen die moeten worden aangepakt.

De 3 pijlers van het succes van 3D-printen

De sleutels tot een succesvolle AM-operatie liggen op 3 cruciale gebieden:

1. Hardware

2. Materialen

3. Software

Deze elementen vormen wat we de 3 pijlers van industrieel 3D-printen hebben genoemd, aangezien de overgang van de technologie naar de productie van eindonderdelen zal afhangen van voortdurende vooruitgang op elk van deze gebieden.

Laten we dat gezegd hebbende, eens kijken naar de uitdagingen waarmee elk van deze gebieden wordt geconfronteerd, en de stappen die worden genomen om deze aan te pakken.

Pijler #1:Hardware

De industriële 3D-printers van vandaag staan ongetwijfeld ver af van de vroege systemen van de jaren tachtig. Ze zijn sneller, betrouwbaarder geworden en steeds meer fabrikanten ontwikkelen industriële 3D-printers met het oog op productie.

Nauwkeurigheid en herhaalbaarheid

Maar om additieve productie echt levensvatbaar te maken voor de productie van eindonderdelen, is het van vitaal belang dat de machines worden ontwikkeld om de herhaalbaarheid en nauwkeurigheid van het proces 100% van de tijd te garanderen.

Als het om additive manufacturing gaat, moeten einddelen met dezelfde parameters worden geproduceerd om dezelfde eigenschappen van het onderdeel te behouden. Drie belangrijke factoren hiervoor zijn:

- Oriëntatie

- Positie

- Plaatsing van het onderdeel (ten opzichte van andere onderdelen in het printbed)

Toch blijven betrouwbaarheid en nauwkeurigheid een voortdurende uitdaging voor hardwarefabrikanten. Zoals het er nu uitziet, zijn veel industriële 3D-printers niet zodanig afgesteld dat ze 100% van de tijd betrouwbare onderdelen kunnen maken, vooral in het geval van metalen. In vergelijking met gevestigde, traditionele methoden, is dit een probleemgebied dat moet worden opgelost voordat AM een waardevol alternatief kan presenteren.

Bovendien resulteert het 3D-printproces vaak in onderdelen met verschillende eigenschappen. Dit probleem kan voornamelijk worden toegeschreven aan de talrijke procesparameters die strikt moeten worden gecontroleerd en bewaakt. Een manier om met deze complexiteit om te gaan, is het ontwikkelen van closed-loop feedbackcontrolesystemen die de kwaliteit en herhaalbaarheid van de productie van eindonderdelen garanderen.

Velo3D is een bedrijf dat zo'n gesloten systeem in zijn 3D-printers heeft ingebouwd. De in de VS gevestigde fabrikant heeft onlangs zijn Sapphire-machine met metaalpoederbed gelanceerd, waarvan wordt gezegd dat deze een superieure consistentie van onderdeel tot onderdeel levert dankzij de geïntegreerde in-situ procesmetrologie. Dit maakt een gesloten smeltbadcontrole mogelijk, waardoor de kans op vervorming en de variabiliteit tussen onderdelen wordt verminderd.

Snelheid en schaalbaarheid

Problemen met betrekking tot printsnelheid en schaalbaarheid beperken het massaproductiepotentieel van 3D-printsystemen. Maar ook hier proberen hardwarefabrikanten dit probleem op te lossen. Neem bijvoorbeeld HP:de fabrikant lanceerde vorig jaar zijn Multi Jet Fusion-systeem met als doel de AM-productie van kunststof onderdelen op te schalen. Tot op heden zijn er ongeveer 3,5 miljoen onderdelen geproduceerd met de MJF-machines, waarvan de helft voor eindgebruikstoepassingen.

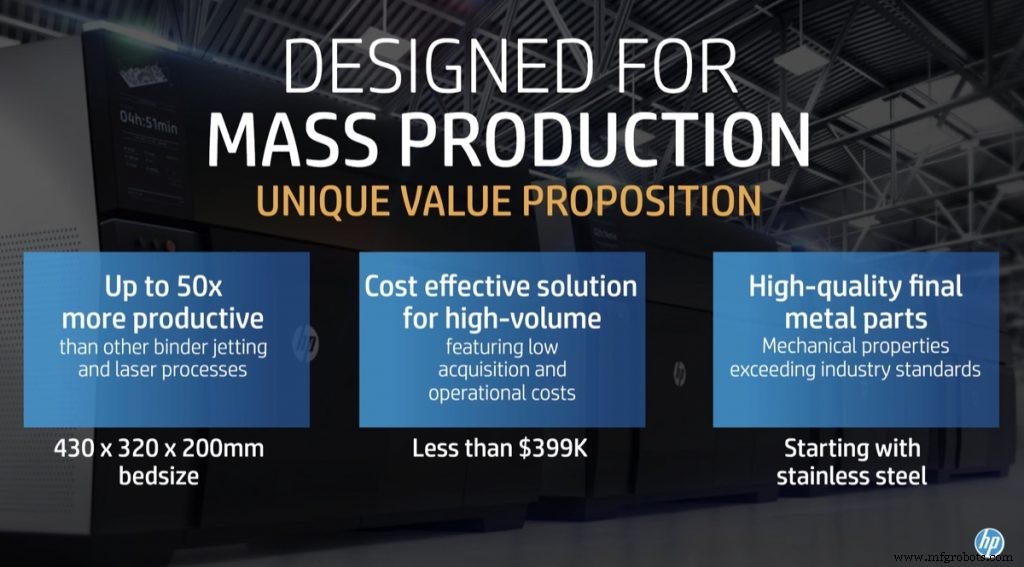

HP heeft onlangs ook plannen aangekondigd om over te gaan op de productie van eindonderdelen voor metalen, met debuteerde eerder dit jaar zijn Metal Jet-machine. De machine belooft tot 50 keer productiever dan vergelijkbare metaalbinder- en SLM-machines. En met het oog op het voldoen aan de certificeringsnormen, zou het systeem roestvrijstalen onderdelen kunnen produceren die voldoen aan de internationale ASTM-normen.

Pijler #2:Materialen

Materialen vormen de tweede pijler van industrieel 3D-printen. Nogmaals, er zijn al veel vorderingen gemaakt op dit gebied, met een reeks AM-compatibele materialen die metalen, polymeren en zelfs keramiek omvatten. Belangrijke uitdagingen op het gebied van kosten en standaardisatie moeten echter nog worden overwonnen.

Hoge kosten

De noodzaak om ervoor te zorgen dat additieve fabricage kostenconcurrerend blijft in vergelijking met traditionele productiemethoden is van vitaal belang. En toch zijn hoge materiaalkosten een van de grootste uitdagingen voor fabrikanten.

Hier is misschien meer samenwerking nodig. Ultimaker is daar een voorbeeld van; de open-source desktop 3D-printerfabrikant heeft samenwerkingen aangekondigd met verschillende wereldwijde materiaalbedrijven.

In een recent interview met AMFG, herhaalt John Kawola, president van Ultimaker Noord-Amerika, dat er meer concurrentie nodig is om de kosten te drukken:"De realiteit in 3D-printen is tegenwoordig dat de kosten van filament voor een FDM-machine zeer ruwweg rond de $ 50 per pond, terwijl het $ 3 dollar per pond is voor spuitgieten. Dat is een orde van grootte. Maar na verloop van tijd, met meer concurrentie, meer ontwikkeling en meer oog voor productie, zal die kloof beginnen te verkleinen."

Standaardisatie

Een andere uitdaging ligt in het gebrek aan standaarden voor 3D-printen. Hieraan gerelateerd is de huidige portfolio van AM-specifieke materialen. Hoewel kunststoffen relatief goed ingeburgerd zijn, wacht de industrie op een grotere materiaaldiversiteit, vooral met metalen en keramiek. Veel legeringskwaliteiten voor metalen zijn bijvoorbeeld niet beschikbaar of zijn nog niet ontwikkeld voor additive manufacturing. Door het portfolio van AM-materialen uit te breiden, aangepast aan de verschillende industrievereisten, zal uiteindelijk een breder scala aan toepassingen in verschillende industrieën mogelijk worden.

ASTM International, een organisatie die normen ontwikkelt, is een van de velen die hieraan werken. De organisatie werkt samen met een aantal belangrijke spelers in de industrie om het Additive Manufacturing Centre of Excellence te lanceren, met een focus op het ontwikkelen van normen voor metaalpoeders, naast andere initiatieven.

De toename van materiaalbedrijven die de AM-ruimte betreden, pakt ook de uitdaging van materiële diversiteit aan. Deze nieuwe spelers komen met een nieuw materiaalaanbod, met name met betrekking tot hoogwaardige thermoplasten en lichtgewicht metalen.

Pijler #3:Software

Last, but not least, komt de derde pijler van 3D-printen:de software. Een bedrijf heeft misschien de 3D-printers en de materialen om de benodigde onderdelen te produceren, maar hoe kunt u garanderen dat het beheer van uw productieprocessen gestroomlijnd en efficiënt is? Hoe zorgt u voor volledig inzicht in faciliteiten, afdelingen en teams?

Workflows beheren

Hier komt software tot zijn recht. Als digitale technologie is 3D-printen inderdaad sterk afhankelijk van software om elk onderdeel van het productieproces aan te sturen.

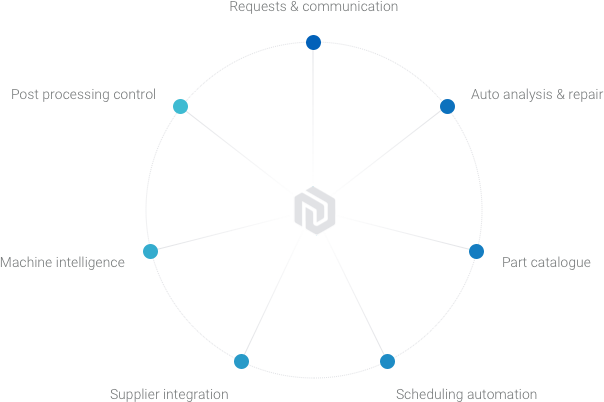

Een van de grootste uitdagingen voor OEM's en servicebureaus ligt in het ontbreken van een geschikt softwaresysteem dat in staat is om te voldoen aan de specifieke vereisten die nodig zijn voor additieve productie. Aangezien AM-productie stappen omvat die niet vereist zijn voor subtractieve productie (CAD-ontwerp, analyse enz.), zullen standaard PLM- of ERP-systemen niet voldoende zijn om de verzoeken, CAD-bewerkingen en andere noodzakelijke activiteiten af te handelen. Zoals het er nu uitziet, zit de overgrote meerderheid van de bedrijven vast aan het gebruik van aparte softwarepakketten, gebouwd voor verschillende functies die uiteindelijk niet met elkaar communiceren. Dit heeft een negatief effect op zowel de efficiëntie als de zichtbaarheid.

Gelukkig worden er op dit gebied enorme vorderingen gemaakt, met belangrijke ontwikkelingen op het gebied van workflowbeheersoftware. In de meest basale functies helpt dergelijke software bij het automatiseren van handmatige, klantgerichte taken zoals het beheer van inkomende verzoeken. In de ruimste zin kan dergelijke software, zoals AMFG, echter ook productietaken zoals buildvoorbereiding en machineplanning automatiseren en realtime productiestatistieken en inzichten bieden.

Naast workflowbeheer helpt simulatiesoftware ook bij het oplossen van veel van de huidige uitdagingen waarmee de industrie wordt geconfronteerd. Het voorspellen en analyseren van 3D-printprocessen met simulatie kan bijvoorbeeld helpen om een kostbare trial-and-error-aanpak te voorkomen, door ervoor te zorgen dat alle parameters de eerste keer correct zijn.

Machinebesturing

Misschien is een van de grootste probleemgebieden de mogelijkheid om rechtstreeks te streamen naar en te communiceren met de AM-machines in uw productiefaciliteit. De voordelen hiervan liggen voor de hand:de machine op afstand kunnen bedienen, de capaciteit in realtime kunnen beoordelen, enzovoort. De overgrote meerderheid van de machines is echter niet ontwikkeld met directe communicatie in gedachten. Om 3D-printen een methode te laten worden voor de productie van eindonderdelen, moeten hardwarefabrikanten samenwerken met softwareontwikkelaars om ervoor te zorgen dat hun machines openstaan voor dergelijke integratie.

Uitdagingen in 3D-printen overwinnen

In het afgelopen decennium heeft additive manufacturing belangrijke mijlpalen bereikt op het gebied van hardware, materialen en software-innovatie. De sleutel tot het vestigen van 3D-printen als productiemethode ligt echter niet in het succes van één, maar in het succes van alle drie de pijlers.

We zien dit al aan de kant van hardware en materialen met aankondigingen van nieuwe AM-systemen en materiaalsamenwerkingen die zijn ontwikkeld voor productie. Aan de softwarekant werkt AMFG om ervoor te zorgen dat project- en productiebeheer wordt geautomatiseerd voor additieve productie.

Wat duidelijk blijft, is dat de industrie nauwer zal moeten samenwerken om echte oplossingen te ontwikkelen om de technologische verschuiving naar productie. Alleen door ons te concentreren op het overwinnen van de uitdagingen over de hele linie, kunnen we ervoor zorgen dat de industrie doorgaat op haar voortdurende groeipad naar mainstream-adoptie.

3d printen

- 3D-geprinte kunststof onderdelen lassen en lijmen

- De groei van $4,5 miljard aan 3D-printsoftware – en wat dit betekent voor uw bedrijf

- Hoe 3D-printen de reserveonderdelenindustrie transformeert [update 2021]

- ULTEM &PEEK:de ultieme gids voor hoogwaardige 3D-afdrukmaterialen

- Generatief ontwerp en 3D-printen:de productie van morgen

- Hardware, materialen en software:de drie pijlers van het succes van 3D-printen

- Nabewerking voor industrieel 3D-printen:de weg naar automatisering

- De zekering 1 afdrukken met de zekering 1

- Krachttesten begrijpen:de limieten van cruciale materialen en onderdelen meten

- De verbazingwekkende evolutie van 3D-printen in de ruimtevaart en defensie

- De beste flexibele materialen in 3D-printen