Interview met expert:hoofdtechnoloog van ANSYS over het bereiken van succesvol 3D-printen met metaal met simulatie

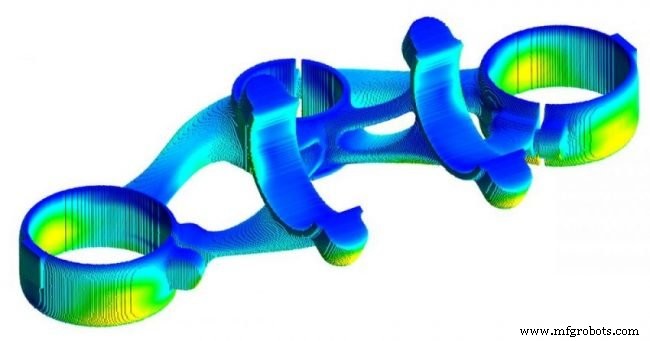

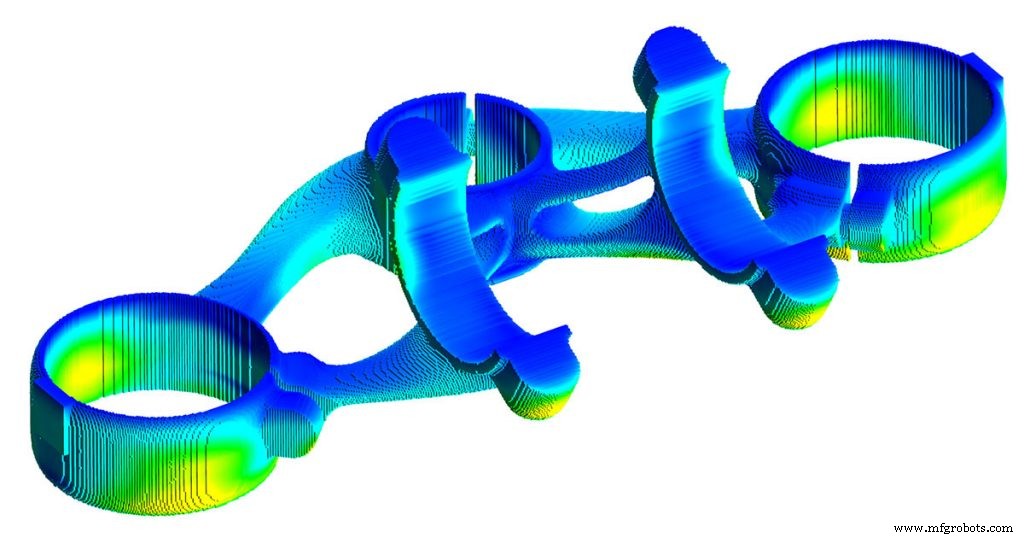

Metaal 3D-printen kan een lastige zaak zijn. Met mogelijke problemen zoals thermische vervorming, restspanningen, barsten en kromtrekken, is het printproces voor metalen vaak moeilijk te voorspellen, laat staan controle. Dit is waar simulatiesoftware om de hoek komt kijken.

Simulatiesoftware kan worden gebruikt om metalen onderdelen en processen te ontwerpen en te simuleren, met als doel het minimaliseren van printfouten in de ontwerpfase, voordat een onderdeel wordt verzonden om te printen.

Een bedrijf dat voorop wil lopen in de markt voor metaalsimulatiesoftware is ANSYS . Het miljardenbedrijf, bekend om zijn engineeringsimulatiesoftware, is met zijn Additive Suite de wereld van additive manufacturing betreden. software, een reeks metalen simulatie en geavanceerde ontwerptools.

Een bedrijf dat voorop wil lopen in de markt voor metaalsimulatiesoftware is ANSYS . Het miljardenbedrijf, bekend om zijn engineeringsimulatiesoftware, is met zijn Additive Suite de wereld van additive manufacturing betreden. software, een reeks metalen simulatie en geavanceerde ontwerptools.

In combinatie met een aantal strategische overnames, waaronder metaalsimulatiebedrijf 3DSIM en materialenbedrijf Granta Design, onderneemt ANSYS actief stappen om zijn simulatiemogelijkheden voor 3D-metaalprinten uit te breiden.

Deze week spreken we met Dave Conover, Chief Technologist of Additive Manufacturing van ANSYS, om te bespreken hoe het bedrijf ingenieurs helpt bij het navigeren door de wereld van 3D-metaalprinten, de huidige staat van de 3D-printmarkt voor metaal en hoe bedrijven aan de slag kunnen met de technologie.

Kun je ons iets vertellen over ANSYS en de problemen die je oplost?

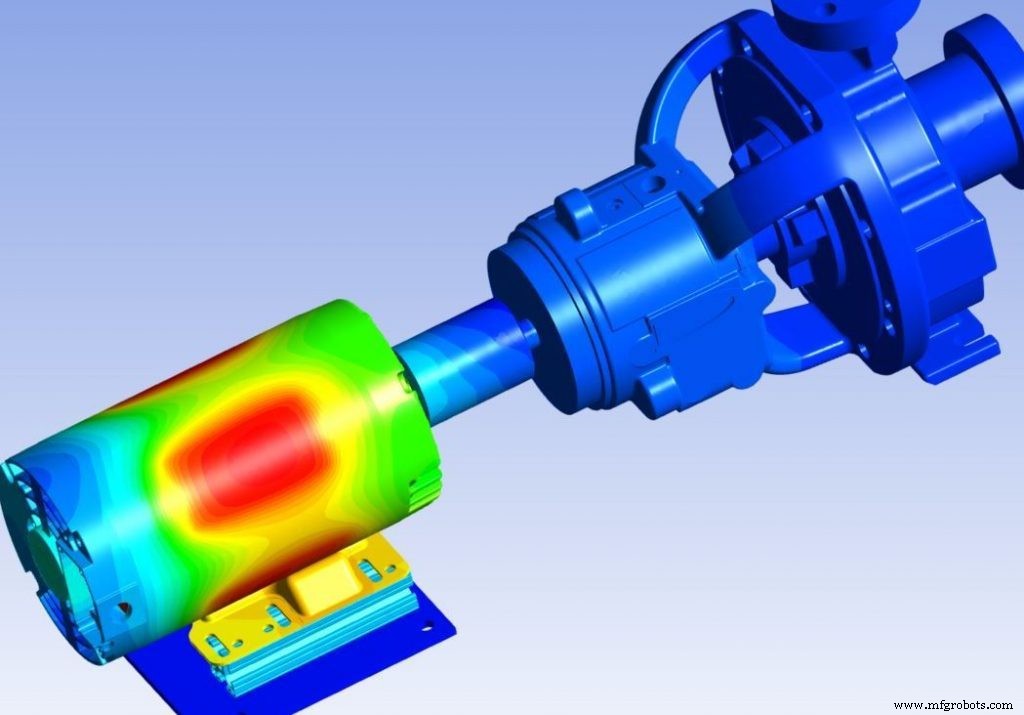

ANSYS is een leverancier van simulatiesoftware voor de machinebouw. Van oudsher hebben onze klanten onze software gebruikt om te simuleren hoe een product in het echte leven gaat werken.

Maar met de komst van additive manufacturing zagen we dat er niet alleen behoefte was om het product te simuleren en hoe het zal worden gebruikt, maar ook om het proces zelf te simuleren, vanwege de aard van het additieve fabricageproces. Dit omvat zaken als vervorming van onderdelen en mogelijke breuken en barsten.

Dus als onderdeel van ons ontwerpcontinuüm wilden we onderzoeken hoe we dat additieve proces het beste konden simuleren.

Nu bieden we tools voor additieven op het gebied van processimulatie en zijn we ook meer betrokken bij het ontwerpelement. Dit omvat ontwerpen voor de eigenschappen van additief, met tools zoals topologie-optimalisatie, wat het proces is waarbij een computer het ontwerp van een onderdeel laat aansturen op basis van zijn functionele vereisten.

We kijken ook naar zaken als roosterstructuren, die je niet anders kunt maken dan met additief.

Kunt u ons meer inzicht geven in de Additive Suite van ANSYS en hoe de software werkt?

Natuurlijk. De oplossingen die we bieden, zijn over het algemeen onderverdeeld in drie gebieden.

De eerste is ontwikkeld voor de machinebediener of ontwerpingenieur, die een machine moet gebruiken om een onderdeel af te drukken. Ze hebben een tool nodig die hen snel inzicht kan geven in de vervorming die tijdens de build zal worden geproduceerd en die manieren biedt om die vervorming te verklaren - wat compensatie wordt genoemd.

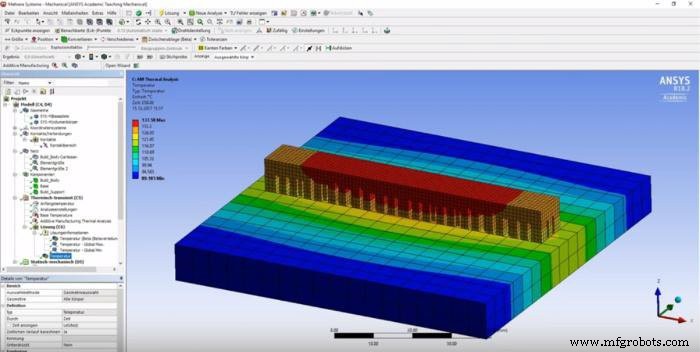

Dus de eerste oplossing die we hebben is een tool genaamd Additive Print . Het is bedoeld voor de machine-operator die een STL-bestand ontvangt van de ontwerpgroep en wiens taak het is om het succesvol te laten afdrukken.

Ten tweede bieden we ook tools voor het ontwerpteam, een groep die in het verleden onze producten heeft gebruikt om te kijken hoe een onderdeel zich in de werkelijkheid gaat gedragen. Maar nu hebben we ze de tools gegeven om het proces ook te simuleren, zodat ze vooraf een onderdeel kunnen ontwerpen voor additive manufacturing.

De derde oplossing die we aanbieden heet Additive Science . Dit is een hulpmiddel voor materiaalwetenschappers en ingenieurs die het proces ontwerpen. Ze moeten de machines begrijpen en dingen bekijken zoals welke instellingen een machine nodig heeft om een goede build te krijgen, zodat we een build hebben die niet veel porositeit heeft en de juiste microstructuur heeft die nodig is om de prestaties te krijgen die we nodig hebben. van een deel willen.

Dus dat zijn de drie oplossingen:een voor de mensen die een onderdeel voor additieven ontwerpen, een voor de mensen die de machines besturen en tot slot een voor degenen die proberen de optimale parameters op de machine te achterhalen in om een succesvolle build te krijgen.

Zijn er specifieke sectoren die het meest profiteren van uw simulatiesoftware?

Een early adopter is zeker de ruimtevaart.

We hebben hier al vroeg interesse gezien vanwege de lichtgewicht aanbiedingen van AM en de behoefte van de industrie om deze complexe, lichtgewicht, multifunctionele onderdelen te produceren.

Biomedisch is ook een ander gebied dat een groeiende interesse heeft in metaal AM.

Maar echt, de interesse in 3D-metaalprinten breidt zich nu uit naar vele andere industrieën die naar de technologie kijken om een concurrentievoordeel te behalen of om de kosten van de unieke, producten in kleine batches die vandaag de dag worden ontwikkeld.

U noemde de interesse van de biomedische sector in metaal AM. Hoe gebruikt de biomedische sector de technologie en waar past simulatie daarin?

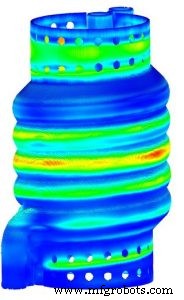

Het belangrijkste toepassingsgebied zijn prothesen en implantaten die doorgaans van metaal zijn gemaakt. Hier staat maatwerk centraal. U maakt een of een kleine batch van bepaalde maten die patiëntspecifiek zijn. Met additieven kan dit heel gemakkelijk worden gedaan - het is gewoon een kwestie van een specifiek ontwerp maken voor het implantaat, de prothese of een ander medisch hulpmiddel.

Natuurlijk is het probleem dat je hebt met het metaalproces dat je met vervorming eindigt. Het onderdeel dat is ontworpen en het onderdeel dat uit de printer komt, zijn niet noodzakelijk hetzelfde vanwege de thermische vervormingen die optreden tijdens het bouwproces.

Het is belangrijk om daar rekenschap van te geven en die verstoringen te kunnen terugdraaien. Simulatie zorgt ervoor dat wanneer u het onderdeel ontwerpt en wanneer het wordt afgedrukt, u het in de gewenste vorm kunt vervormen, zodat het past op het gezicht van de persoon of zijn heupimplantaat of waar het ook nodig is in een medische procedure.

Zijn er beperkingen aan bestaande simulatiesoftware - alles wat de technologie niet kan doen?

Welnu, de eigenlijke productie is een zeer complex proces; er gebeurt veel, met lasers die deze poederdeeltjes raken. Het is zelfs moeilijk om de fysica te begrijpen, laat staan er rekening mee te houden in de simulatiesoftware.

Dus alle simulatiesoftware van tegenwoordig heeft een bepaald niveau van aannames ingebouwd die de nauwkeurigheid die het kan leveren beperken. Dat is waarschijnlijk het grootste nadeel op dit moment:ze kunnen niet zo nauwkeurig zijn als je zou willen.

Dat gezegd hebbende, het is zeker een evoluerend veld en er is een hoop onderzoek gaande om te begrijpen het proces en in staat zijn om met methodieken te komen om het nauwkeuriger te simuleren. We zijn betrokken bij veel onderzoeksprojecten over de hele wereld en proberen dit vooruit te helpen om een betere nauwkeurigheid te krijgen.

Het unieke aan 3D-printen met metalen is dat je de materiaal terwijl u het onderdeel maakt. Het is heel anders dan alle andere productieprocessen.

Dus begrijpen hoe u de procesparameters regelt om het materiaal er aan het einde uit te laten komen zoals u dat wilt - met de juiste weerstand tegen vermoeiing en de juiste porositeit en microstructuur - is iets waar we aan werken zodat u naar dat detailniveau kunt kijken.

Hoe ver zou je zeggen dat we daarvan verwijderd zijn?

We zijn redelijk dichtbij. We komen volgend jaar of zo met producten die dit soort simulaties kunnen doen.

Hoewel we veel moeten valideren en kalibreren om effectief te zijn, zijn we ervan overtuigd dat we het proces goed genoeg begrijpen om dat te doen. Het is gewoon een kwestie van de tijd nemen om de software te ontwikkelen.

ANSYS nam in 2017 metaalsimulatiebedrijf 3DSIM over. Wat leidde destijds tot de wens om zich te verdiepen in additive manufacturing?

Onze klanten doken simpelweg in de technologie. We realiseerden ons dat we ze moesten ondersteunen bij hun inspanningen:ze gebruiken onze tools om producten te ontwerpen en ze gingen nu over op additive manufacturing. Ze hadden de tools nodig om die producten met de technologie te ontwerpen.

We realiseerden ons ook al vroeg dat ze niet alleen hulp nodig hadden bij het ontwerpen van producten, maar ook hulp nodig hadden bij het begrijpen van de technologie en het proces zelf, zoals bijvoorbeeld vervormingen en restspanning.

Toen we de mogelijkheid begonnen te verkennen, wisten we dat we niet snel zelf een organische oplossing zouden kunnen ontwikkelen, vooral niet als het om microstructuren gaat.

Dus vonden we 3DSIM, een bedrijf dat al begonnen was op dit gebied. Ze hadden veel geweldige technologie ontwikkeld, hadden een geweldig team van mensen - en het paste op dat moment gewoon bij ons.

ANSYS heeft onlangs ook Granta Design overgenomen, gevestigd in Cambridge. Welke impact heeft dit op uw AM-mogelijkheden?

Granta Design is in wezen een bedrijf voor materiële informatie. Je zou zelfs kunnen zeggen dat ze de PLM van materiaalgegevens zijn, omdat ze materiaalgegevens voor bedrijven beheren.

Granta Design is in wezen een bedrijf voor materiële informatie. Je zou zelfs kunnen zeggen dat ze de PLM van materiaalgegevens zijn, omdat ze materiaalgegevens voor bedrijven beheren.

Waar we elkaar kruisen in additief is dat er veel gegevens zijn die verband houden met het AM-proces, zoals machines instellingen bijvoorbeeld. ANSYS en Granta Design zagen de noodzaak om bedrijven te helpen die volumegegevens te beheren en te begrijpen.

Een gebied waar we bijvoorbeeld aan hebben samengewerkt, is de mogelijkheid om de machine-instellingen te beheren. Dit betekent dat wanneer een bedrijf een printsimulatie gaat uitvoeren, de machine-instellingen die ze op hun printers gebruiken, naar de database kunnen worden gekopieerd om ze eenvoudig te downloaden en in het simulatieprogramma te zetten.

Als Granta de materiaalgegevens beheert, kunnen die gegevens ook in de simulatiesoftware worden gehaald. Zo weet je zeker dat je het juiste, gevalideerde materiaal gebruikt voor dat bedrijf en voor dat materiaal. Dus we doen hetzelfde aan de additieve kant:het beheren van die gegevens.

Zijn er andere samenwerkingsverbanden in de pijplijn waarover u kunt praten?

We zijn zeker altijd op zoek naar het opbouwen van het ecosysteem in onze productstroom. We concentreren ons momenteel op een aantal gebieden.

Eén is onze natuurkundige ruimte aan het uitbreiden. We hebben onlangs een optiekbedrijf gekocht, omdat we overgaan op optische simulatie - of lichtsimulatie, als je wilt. Het is bijvoorbeeld een heel belangrijk gebied voor autonome voertuigen, waar we sterk bij betrokken zijn.

In de additieve ruimte werken we ook aan het bouwen van dat ecosysteem. We kijken altijd hoe onze klanten onze producten gebruiken en waar hun pijnpunten zijn. Op basis daarvan proberen we te zien of we kunnen helpen een oplossing te bieden, of het nu iets is dat we organisch kunnen doen of door een overname of partnerschap.

In de toekomst denk ik dat er zeker meer zal volgen, want met AM zijn er zoveel spelers en onderdelen die een bedrijf moet samenstellen om echt tot een effectief productieproces te komen. Dus als we zoveel mogelijk van die oplossingen kunnen leveren om die workflow zo eenvoudig mogelijk te maken, dan heeft iedereen er baat bij.

Welk advies zou je een bedrijf geven dat 3D-printen met metaal wil gaan gebruiken?

Het is zeker zo dat grote bedrijven de middelen en het vermogen hebben om in de technologie te duiken. Maar het is een beetje moeilijker als je een klein bedrijf bent.

Dat gezegd hebbende, er zijn een paar dingen die je kunt doen.

Een van de eerste dingen die je moet doen, is welke onderdelen en ideeën je kunt produceren die commercieel interessant zijn. Veel 3D-printservicebureaus hebben die expertise in huis en kunnen u adviseren en onderdelen vervaardigen.

Het gebruik van deze serviceproviders is een manier om de technologie onder de knie te krijgen. Dus in plaats van te investeren in machines en te proberen ze te begrijpen, wat een enorme inspanning is, hoeft u alleen maar een aantal ontwerpen te bedenken en een externe leverancier deze voor u te laten printen.

Het is ook belangrijk om te beseffen dat u niet zomaar een machine neemt, deze aansluit en vanaf de eerste dag begint met printen. Het zal enige tijd duren om de expertise en het begrip van de technologie op te bouwen. Zeker, er zijn veel cursussen die je kunt volgen, veel expertise en adviesbureaus waar je ook gebruik van kunt maken.

Ten slotte is het ook een kwestie van geduld. Zeker, de machines worden beter en er is over het algemeen een beter begrip in de industrie dan vijf jaar geleden. Uiteindelijk willen we een punt bereiken waarop we alleen nog maar . hoeven te doen sluit de machines gewoon aan zoals u zou doen in een normaal productieproces. Ik denk dat we er met 3D-printen uiteindelijk wel komen, maar we zijn er nog niet. Het zal dus enige tijd duren om de technologie verder te ontwikkelen.

Hoe ziet u de huidige status van 3D-metaalprinten?

Het was echt interessant om te zien hoe het zich ontwikkelde. In het begin was er zeker veel hype - Gartner's hype-curve spreekt hierover, vooral met de early adopters die erin springen.

Toen was er de rustfase waarin de industrie erkende dat het niet zo zou zijn zo eenvoudig als het eerst leek.

Maar ik denk dat we door de opwindingsfase zijn gegaan en nu door de rustfase. De verwachtingen zijn veel realistischer en er is een beter begrip van wat er met additieven kan worden gedaan en hoe snel je het kunt toepassen.

Ik denk dat we nu een opleving zien:ik verwacht dat de verkoop van metalen 3D-printers de komende jaren zal blijven stijgen, misschien niet zo agressief als in de eerste twee jaar. Maar we zullen zien dat de adoptie in alle sectoren gestaag verbetert, niet alleen de early adopters, zoals de lucht- en ruimtevaart en de medische sector.

Met andere woorden, we zijn absoluut over de drempel.

Welke uitdagingen moeten volgens u nog worden opgelost om de acceptatie van de technologie te versnellen?

Er zijn zoveel kleine stukjes. Ik zei al dat de machines en de technologie achter de machines nog volwassen moeten worden.

Een ander onderdeel is inzicht krijgen in de workflow en dit omzetten in een gereguleerd proces dat beschrijft hoe we van ontwerp naar productie en nabewerking gaan. Maar dat volledig begrijpen zal wat meer tijd vergen.

Dan is er nog de kwestie van de nabewerking. Factoren zoals hoe we deze onderdelen met warmte behandelen en wanneer we ze met warmte behandelen? Er wordt momenteel veel werk verzet op dit gebied, omdat zelfs deze dingen enige tijd nodig hebben om te evolueren en te begrijpen.

Uiteindelijk is het hele AM-ecosysteem gefragmenteerd:er zijn veel kleine oplossingen en bedrijven die je moet samensmelten om een workflow en end-to-end oplossing te creëren.

Die consolidatie zal moeten doorgaan. Ik denk dat dat de zaken gemakkelijker zal maken, vooral voor een bedrijf dat niet de mogelijkheid heeft om een hele reeks verschillende software en hardware te kopen om een end-to-end-oplossing te krijgen.

Enige laatste gedachten?

Ik zou willen eindigen met te zeggen dat we op reis zijn met additieven.

We zijn er nog niet helemaal:de machines zijn er nog niet, het begrip van het hele proces is er nog niet. Maar wat spannend is, is dat we zijn er komen, geleidelijk.

Bij ANSYS werken we samen met klanten en leveranciers en ontwikkelen we onderzoeksinitiatieven om dat te bevorderen. We zijn van plan onze tools te blijven ontwikkelen om ze beter te maken. En we hopen het punt te bereiken waarop we precies weten hoe we moeten ontwerpen en bouwen voor additive manufacturing - waar het een no-brainer proces zal worden zoals machinale bewerking tegenwoordig is.

Ga voor meer informatie over ANSYS en zijn simulatieoplossingen naar: https://www.ansys.com/

3d printen

- Interview met een expert:professor Neil Hopkinson, directeur 3D Printing bij Xaar

- Interview met een expert:Philip Cotton, oprichter van 3Dfilemarket.com

- Interview met een expert:Spencer Wright van pencerw.com en nTopology

- Interview met een expert:Dr. Alvaro Goyanes van FabRx

- Interview met een expert:Dr. Bastian Rapp van NeptunLab

- Interview met een expert:Ibraheem Khadar van Markforged

- Interview met expert:Duncan McCallum, CEO van Digital Alloys over Joule Printing en de toekomst van Metal 3D Printing

- Metalen onderdelen lichter maken met 3D-printen op metaal

- Interview met experts:Sintavia President Doug hedges op het bereiken van serieproductie met 3D-metaalprinten

- Interview met experts:Brian Alexander van Solvay over de ontwikkeling van hoogwaardige polymeren voor 3D-printen

- 4 uitdagingen op het gebied van additieve productie die met software kunnen worden opgelost