Interview met expert:Simon Fried, medeoprichter van Nano Dimension over de opkomst van 3D-printen voor elektronica

De wereld van de elektronica is een jong maar ontluikend gebied voor 3D-printen. Van drones en satellieten tot laptops en smartphones, elektronische apparaten spelen een steeds grotere rol in ons leven. Voor hun werking zijn deze apparaten echter afhankelijk van elektronische componenten zoals printplaten (PCB's), antennes en sensoren.

3D-printen herdefinieert de manier waarop deze componenten traditioneel zijn ontworpen, gedeeltelijk door snellere productontwikkeling en grotere ontwerpcomplexiteit te bieden, met name op het gebied van niet-vlakke (d.w.z. niet-platte) geometrieën.

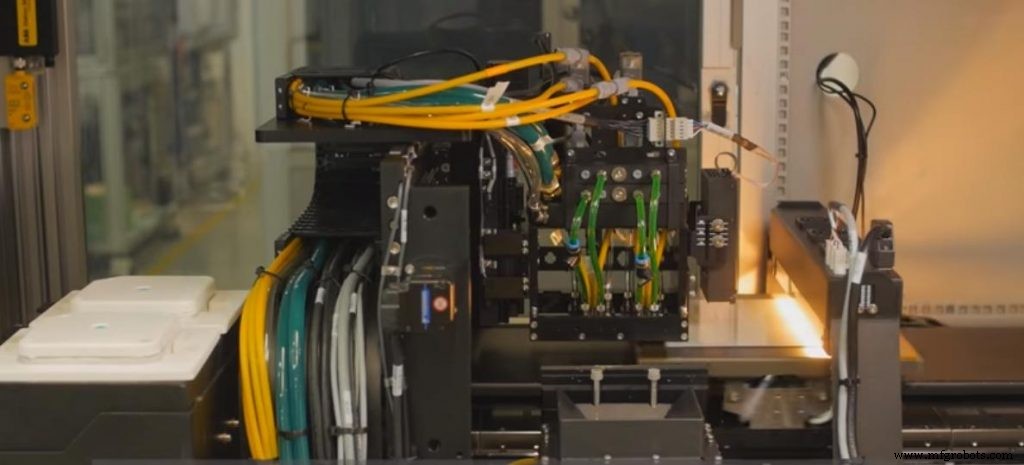

Nano-dimensie is een bedrijf dat toonaangevend is op het gebied van additieve fabricage voor gedrukte elektronica. Het in Israël gevestigde bedrijf, opgericht in 2012, heeft zijn eigen technologie ontwikkeld - het DragonFly Pro-systeem - dat tegelijkertijd metalen en diëlektrische polymeren in 3D kan printen. Met behulp van de technologie kunnen bedrijven in-house prototypes sneller en tegen lagere kosten 3D-printen.

In het Expert Interview van deze week spraken we met Simon Fried, de mede-oprichter en voorzitter van Nano Dimension, om de opkomst van 3D-printen voor elektronica te bespreken en hoe Nano Dimension de weg vrijmaakt voor dit unieke applicatie.

Kun je ons iets vertellen over Nano Dimension?

Nano Dimension biedt exclusief additive manufacturing voor elektronica. Voorheen hadden elektrotechnici niet de luxe om een idee uit te testen met behulp van 3D-printen. Bovendien kunnen de zorgen waarmee elektrotechnici tegenwoordig worden geconfronteerd - zoals de enorme hoeveelheid planning en uitbesteding aan derden - worden weggenomen door elektrische circuits in 3D te kunnen printen. Onze oplossing biedt dus de vrijheid, flexibiliteit, geheimhouding en algemene bruikbaarheid die 3D-printen biedt binnen de mechanische context en om het naar de elektronica te brengen. Dat is één aspect.

Specifiek gesproken over uw DragonFly Pro-systeemtechnologie, kunt u iets meer vertellen over de waarde die het aan de tafel toevoegt?

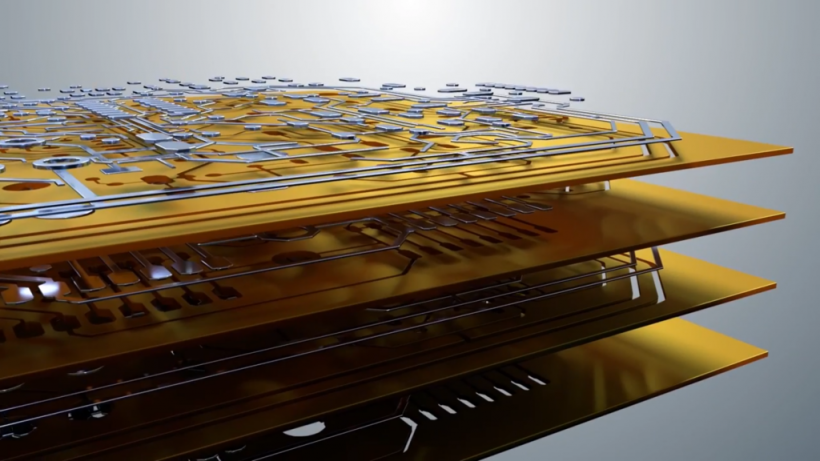

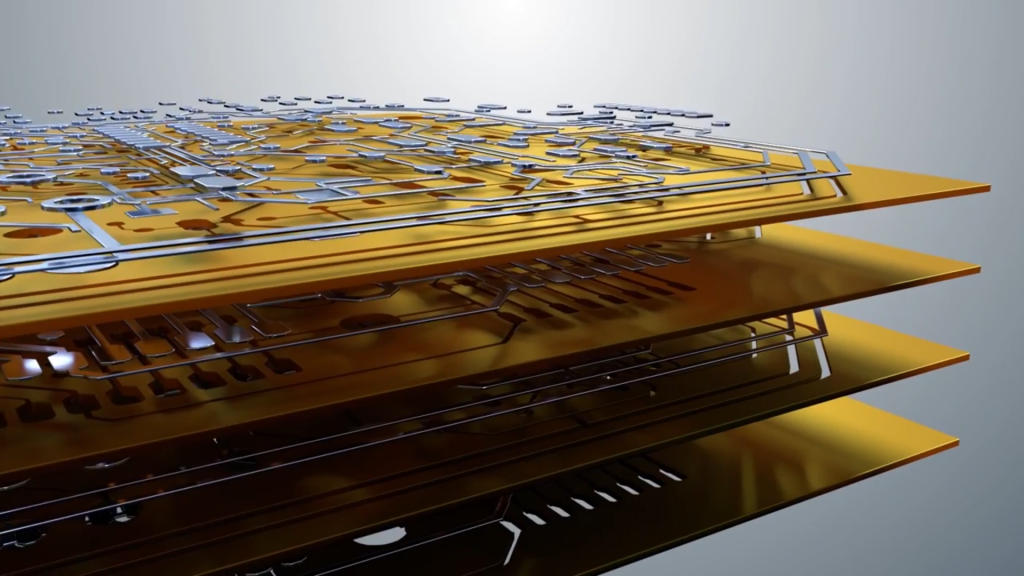

Natuurlijk - stel je voor dat je een elektrotechnisch ingenieur bent die de volgende PCB (printplaat) moet ontwerpen voor het volgende product van je werkgever. Het eerste dat u moet doen, is uitzoeken wat er in het product moet werken en wat de juiste componenten en sensoren zijn om te gebruiken. Dat is typisch hoe een bord is ontworpen. En dit wordt gedaan met behulp van EDA-software (Electronic Design Automation) - in wezen gebruikt u geavanceerde ontwerpsoftware en doet u vaak ook veel simulatie voordat u uw ontwerp naar een externe fabrikant stuurt.

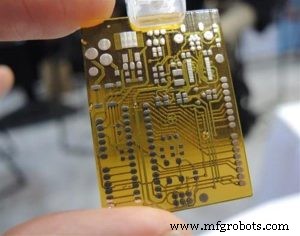

Wat elektrotechnici met Nano Dimension via onze technologie kunnen doen, is het ontwerpen en additief vervaardigen van een fysiek bord om ervoor te zorgen dat het correct is ontworpen en om te kijken of er fouten, onoplettendheden of mogelijkheden voor verbetering zijn. Dit is in plaats van dat je een inkooporder moet krijgen of een derde partij moet vragen om het bord te vervaardigen, wat wel enkele weken kan duren, afhankelijk van de complexiteit van het ontwerp en de beschikbaarheid van de leverancier.

Met onze technologie kunt u in ongeveer een dag van idee naar printen gaan. We hebben klanten gehad die in anderhalve dag zes weken werk hebben kunnen realiseren omdat ze zelf printplaten konden printen om te testen in plaats van te wachten tot externe leveranciers ze zouden leveren.

Door het elimineren van de tussenpersoon als het gaat om prototyping, stellen we bedrijven in staat meer risico's te nemen bij het ontwerpen. Ontwerpers kunnen meer ideeën vaker testen en ook in het geheim ontwikkelen en testen. Als je snel en goedkoop kunt ontwikkelen, worden de faalkosten verlaagd, waardoor mensen niet bang zijn om te innoveren.

Een van de redenen waarom veel defensiebedrijven contact met ons hebben opgenomen, is juist omdat ze vaak erg beperkt zijn met betrekking tot welke ontwerpen ze kunnen sturen en naar welke leverancier. Ze denken lang na voordat ze iets naar een derde partij sturen - en soms mogen ze dat gewoon niet.

Dus onze technologie stelt u in staat om veel van dezelfde dingen te doen die u met additieve fabricage kunt doen in de mechanische context, maar in de context van elektronica.

Welke andere voordelen biedt additieve fabricage elektronica?

Met additieve fabricage kunt u vormen en geometrieën maken die u op geen enkele andere manier kunt maken. Voor een elektrotechnisch ingenieur, die gewend is om in een zeer binaire omgeving te werken, allemaal vlak met verticale of horizontale signaalsporen, is dat verbazingwekkend.

De wereld van de elektronica is een stuk minder vergevingsgezind dan bijvoorbeeld de taak van een werktuigbouwkundig ingenieur, waar je een probleem op veel verschillende manieren kunt oplossen en er niet zoveel beperkingen zijn. Elektronica heeft geen van die vrijheidsgraden - het wordt heel precies gedefinieerd door het traditionele productieproces en de componenten die u van plan bent te gebruiken. U zit dus in een keurslijf als het gaat om ontwerpen en produceren.

Met additive opent u een hele reeks nieuwe ontwerpmogelijkheden voor elektrotechnici die plotseling dingen kunnen maken die hebben enorm verschillende en niet-vlakke geometrieën, omdat er nu veel minder beperkingen zijn met betrekking tot hoe je dingen ontwerpt.

Tot nu toe is het nooit bij mensen opgekomen om anders te ontwerpen omdat ze het niet konden maken anders.

Voor ons is het een tweeledige benadering:de ene is dat je mensen de traditionele PCB- en RF-elektronica wilt laten maken die ze tegenwoordig maken, maar dan effectiever, efficiënter en onafhankelijker. Maar we willen mensen ook in staat stellen om andere dingen te gaan maken, niet alleen dingen anders te maken. Dat is de visie van wat we doen, het productieproces veranderen, er iets van maken dat in eigen huis kan worden gedaan en met veel meer ontwerpvrijheid als resultaat.

Wat zijn enkele van de uitdagingen bij 3D-printelektronica?

Het is een zeer complexe additieve fabricage omdat we tegelijkertijd metalen en polymeren printen. Metalen worden het best bedrukt bij verhoogde temperaturen en hebben hun eigen eisen voor succesvol printen, wat meestal heel anders is dan wat goed is voor polymeren. Dit betekent dat er veel materiaal-, proces- en resolutie-uitdagingen zijn wanneer we proberen metalen en polymeren met elkaar te laten opschieten - wat ze meestal niet willen doen.

We zijn gericht op het printen van zowel functionele materialen, gelijktijdig en met zeer hoge resoluties.

Wat is de huidige stand van zaken op de markt voor 3D-printen voor elektronica?

Het hele gebied van 3D-geprinte elektronica is een jonge ruimte. Er zijn niet veel bedrijven die daarin actief zijn. Maar wat we zien is dat de ruimte evolueert op een vergelijkbare manier als hoe traditionele additieve productie evolueerde en de early adopters van deze nieuwe technologie zijn vaak dezelfde bedrijven die hun tenen in het water van traditioneel 3D-printen dompelden, misschien 10 jaar. geleden.

De leiders in de adoptie van additieve fabricage zijn dezelfde soort industrieën die nu vooruitgang boeken in de richting van additieve elektronica. Dus dat zijn de ruimtevaart-, defensie- en R&D-organisaties die zich haasten om de systemen over te nemen. Dus 3D-geprinte elektronica is een opwindende nieuwe technologie en de meest toekomstgerichte bedrijven of bedrijven met aanzienlijke R&D-behoeften nemen deze over.

Hoe ziet u additive manufacturing de komende jaren evolueren voor elektronica?

Het landschap is echt spannend. Wat we zien is dat de wereld van mechanisch en elektrisch steeds dichterbij komen. Een belangrijk onderdeel van die reis is de mechanische ontwerpsoftware, zoals Autodesk, Solid Edge en SolidWorks. De meeste van die bedrijven gaan ook elektrische ontwerpsoftware aanbieden. De ontwerper kan dus elektronische en mechanische onderdelen op een meer geïntegreerde manier ontwerpen.

Als we kijken naar het soort producten dat we in de toekomst zullen zien, zou iedereen idealiter in zijn producten of in fabrieken ontwerpen hebben die de mechanische behoeften op elegante wijze combineren met het elektrisch functionele, zoals communicatie of computationeel, behoeften.

Bij flexibele telefoons zien we bijvoorbeeld dat de mechanische eigenschappen snel evolueren, wat betekent dat ook de elektrische mogelijkheden mee moeten evolueren. En we kunnen kijken naar zaken als wearables - proberen om wearables elektrische sporen te laten bevatten, wat erg moeilijk is. Veel van de hedendaagse wearables leveren nog niet de optimale vormfactoren.

Dus of het nu gaat om wearables of andere producten, deze werelden van mechanisch en elektrisch komen steeds dichter bij elkaar. Ze moeten meer dingen naast elkaar doen. Uiteindelijk moeten ze zich aanpassen aan de doelen en behoeften van eventuele klanten of gebruikers. De IoT-trend stelt ook nieuwe eisen aan ontwerpers, die steeds vaker moeten nadenken over het introduceren van elektrische aspecten op plaatsen die van oudsher 'domme' onderdelen waren.

Op de lange termijn denken we dat 3D-printers steeds grotere hoeveelheden eindproducten zullen printen, inclusief wat momenteel op afzonderlijke machines wordt gedaan - of dat nu aan de elektrische of mechanische kant is, de assemblage of zelfs esthetische zoals kleurelementen - alles zal worden gedaan in dezelfde machines en deze machines zullen zeer gecompliceerde, zeer aanpasbare producten gaan vervaardigen.

Op korte termijn denken we dat het zich op vrijwel dezelfde manier zal ontwikkelen als de mechanische additieve ruimte is geëvolueerd. In de afgelopen tien jaar hebben mensen gesproken over rapid prototyping en het was slechts een zeer selecte groep bedrijven die echt de technologie voor additieve productie toepast. Dit werd toen veel geholpen door mensen die toegang hadden tot additieve productie via servicebureaus.

Nu bevindt de 3D-geprinte elektronicaruimte zich in dezelfde positie - het is nu waarschijnlijk waar de traditionele AM-ruimte ongeveer vijf jaar geleden was. Maar het zal sneller inhalen omdat er nu meer bewustzijn is:elektrotechnici komen niet volledig zonder idee naar additive manufacturing omdat ze hebben gezien waartoe hun mechanische collega's toegang hadden en al in staat zijn. Dus we zullen zien dat het iets wordt dat discrete productiemogelijkheden waarschijnlijk sneller oplost dan het geval was voor traditionele mechanische toepassingen.

Momenteel gaat het vooral om rapid prototyping, maar het kan nog maar een paar jaar duren voordat we grotere hoeveelheden additive manufacturing van elektronica zien. Dit komt omdat bijna alle producten tegenwoordig elektronica bevatten:auto's, personal computers, huizen, telefoons. En nu met de komst van het internet der dingen, gaat alles met alles praten. Dat betekent dat de meeste producten op de een of andere manier geëlektrificeerd zullen worden. Dus alles gaat communiceren en misschien zelfs tot op zekere hoogte rekenen.

Met al deze trends op het gebied van elektronica die op plaatsen komen waar het nooit eerder is geweest, of het nu gaat om voedselverpakkingen, auto's of medische apparaten zoals implantaten. Deze dingen gaan allemaal veranderen, ze zullen allemaal betere manieren nodig hebben om kleinere dingen te maken of betere manieren om complexere dingen te maken of betere manieren om meer functionele dingen te maken. In deze tijd zullen die uiteindelijk vereisen dat de elektronica zich aanpast aan nieuwe eisen.

U hebt gezegd dat 3D-geprinte elektronica nog erg nieuw is en dat er maar weinig bedrijven op de markt zijn. Wat maakt Nano Dimension tot een marktleider op dit gebied?

Ik geloof niet dat er momenteel andere zakelijke of professionele aanbiedingen zijn voor 3D-geprinte elektronica dan wat Nano Dimension op de markt heeft gebracht. Net zoals je de makergemeenschap hebt die misschien zoiets als een Makerbot-type printer voor thuisgebruik gebruikt, zijn er een aantal bedrijven actief op dat gebied als het gaat om het printen van elektronica. Maar er zijn geen andere oplossingen op bedrijfsniveau.

Dus wat we bieden is een vrij uniek aanbod, een one-stop-shop voor elektrotechnici of bedrijven die de manier waarop ze elektronica ontwerpen, maken en innoveren willen veranderen. Voor zover ik weet, zullen ze zo'n oplossing nergens anders vinden.

Nano Dimension heeft met bedrijven in een aantal verschillende branches gewerkt. Kunt u een voorbeeld geven van een verticaal en gebruiksscenario waarin uw technologie een aanwinst is geweest?

Lucht- en ruimtevaart en defensie waren een belangrijke verticaal, met antennes als een goed voorbeeld hiervan.

Als het om 3D-printelektronica gaat, kun je printplaten, antennes of onderdelen printen die zowel structureel als elektrisch functioneel zijn. Antennes zijn echter een beetje een zwarte kunst:bij het ontwerpen weet je nooit precies hoe ze gaan werken. Er zijn veel iteraties en vallen en opstaan nodig voordat je weet dat je het beste ontwerp hebt gemaakt dat je kunt voor die specifieke behoefte.

Met antennes hebben we onlangs samengewerkt met een bedrijf genaamd Harris Corporation, waar we een behoorlijk opwindende doorbraak hebben bereikt. Harris wilde de technologie toepassen op antennes en testen, wat geen use case was die we aanvankelijk hadden voorgesteld. Harris heeft ons geholpen te begrijpen dat dit een geweldige oplossing is voor degenen die zich ook richten op het ontwerpen van antennes.

Wat nog belangrijker is, we ontdekten dat de 3D-geprinte antennes precies hetzelfde presteerden als traditioneel vervaardigde antennes.

Dus antennes zijn een toepassingsgebied dat bijzonder relevant is en het valt in die lucht- en ruimtevaart- en defensiebranche waar de productie van kleine volumes van zeer complexe items een belangrijk aandachtspunt is. Dat is een goede plek voor additive manufacturing in het algemeen, waar je complexiteit en een laag volume ziet.

Als je kijkt naar productievolumes van honderden miljoenen, dan is additive manufacturing in geen enkele branche het antwoord, althans nog niet. Maar het is zeker in de ruimtevaartniche, waar er niet zozeer een volumevraag is, maar het element van betrouwbaarheid en het oplossen van complexe problemen.

Waarom zijn lucht- en ruimtevaart en defensie zo'n belangrijke verticaal geweest? Defensiebedrijven moeten een grote mate van geheimhouding in acht nemen. Een andere beperking is dat ze beperkt zijn in het aantal leveranciers waarmee ze mogen werken, en hun interne procedures voor het vrijgeven van een ontwerpbestand aan een derde partij zijn ongelooflijk complex. Dit soort bedrijven hebben de combinatie van een behoefte aan beveiliging en productie in kleine hoeveelheden, omdat ze werken aan discrete en hoogwaardige projecten. En dat is echt waar additief van de grond kwam, ook in de mechanische soorten toepassingen. Dus we volgen het voorbeeld wat betreft het ontdekken waar de toepassing het eerst plaatsvindt.

Zijn er uitdagingen als het gaat om het ontwerpen van 3D-geprinte elektronica?

Als u onze technologie wilt gebruiken om een traditionele groene printplaat (PCB) te maken, een vierkante of rechthoekig en plat, dat is de ruimte waar je elektronische ontwerpautomatiseringssoftware hebt.

Als u onze technologie wilt gebruiken om een traditionele groene printplaat (PCB) te maken, een vierkante of rechthoekig en plat, dat is de ruimte waar je elektronische ontwerpautomatiseringssoftware hebt.

Je hebt CAD-software in de 3D-wereld en in de elektrische wereld heb je EDA-software, software waarmee we direct kunnen werken met. Als u deze software gebruikt om een printplaat te ontwerpen, zal onze software in wezen samenwerken met traditionele ontwerpsoftware en deze afdrukken. Dat is de bestaande stroom, met bestaande bestandsindelingen en we eisen van niemand iets dat nog niet eerder is gedaan.

Waar je wel uitdagingen aan de softwarekant hebt, is wanneer je begint te kijken naar wat niet-planaire elektronische circuits worden genoemd, in wezen circuits maken die niet plat zijn. In plaats van dat het groene moederbord bijvoorbeeld een rechthoek is, kan het een piramide of kubus zijn omdat die vorm op een meer optimale manier in een bepaalde ruimte past.

Als je kijkt naar het ontwerpen van driedimensionale elektronica die niet de traditionele gelaagde platte ontwerpbenadering van PCB's gebruikt, zijn elektrotechnici tegenwoordig ongelooflijk beperkt. Ze kunnen geen elektrisch spoor ontwerpen dat iets anders is dan vlak, want dat is de manier waarop PCB's traditioneel worden vervaardigd. En toch zou het heel handig kunnen zijn als ze sporen konden ontwerpen die schuin stonden. Als een ontwerper momenteel iets anders wil doen, iets dat veel van de beperkingen wegneemt, zoals het ontwerpen van niet-planaire circuits, zullen ze mechanische CAD-software moeten gebruiken, die echt bedoeld is voor mechanische ingenieurs.

Op dit moment, terwijl onze printers zeker in staat zijn om niet-planaire geometrieën af te drukken, is er momenteel geen EDA-software die dergelijke onderdelen kan ontwerpen. Daarom zien we nu grote bedrijven zoals Siemens of Dassault Systèmes die de wereld van elektrisch en mechanisch ontwerp willen integreren met hun softwarepakketten. Nano Dimension heeft een add-in voor SolidWorks ontwikkeld die rechtstreeks kan worden geïntegreerd in ons precisie-3D-printsysteem.

We hebben hetzelfde traject ook gezien met traditioneel 3D-printen. Als we een decennium teruggaan en mensen vragen welke CAD-software ze gebruikten om full colour onderdelen te ontwerpen, dan was de software niet noodzakelijk in staat om dergelijke ontwerpen te vergemakkelijken. Ook al waren er zeker printers die kleuren konden deponeren op een manier die het fysiek mogelijk zou hebben gemaakt om af te drukken, alleen heel moeilijk of misschien zelfs onmogelijk om te ontwerpen.

Er zijn dingen in de elektrische ruimte die ook zo zijn, waar de printer zeker kan printen, maar het kan zijn dat we een paar jaar moeten wachten voordat de functies in de ontwerpsoftware daadwerkelijk zijn ontwikkeld.

Dus de ontwerpsoftware haalt de hardware in?

Ja, heel erg waar. Vooral in het niet-vlakke gebied. Niet-vlakke, nieuwe geometrieën vereisen nieuwe ontwerpsoftware die in de coulissen wacht.

Wat zijn meer in het algemeen wat betreft additieve fabricage enkele van de belangrijkste uitdagingen waarmee de industrie nog steeds wordt geconfronteerd?

Additieve productie staat voor de uitdaging om niet te bezwijken voor de tweede golf van hype. We kennen allemaal de grote 3D-printbubbel rond 2010, die werd aangedreven door hype en oververwachting, waarbij de industrie verstrikt raakte in zijn eigen verhaal. En wat we nu zien, is een soort herhaling daarvan met mensen die de term additive manufacturing gebruiken in plaats van 3D-printen.

Dus de vraag is of de systemen echt op tijd gaan presteren om dit niet te zien als de zoveelste golf van hype? Dat is een risico voor iedereen in de branche. Kan de technologie de overgang naar productie voortzetten?

Zeker, additieve fabricage is nu veel gemakkelijker om een productierol te spelen, dus het is vaak de vraag welke rol het zal spelen als een zakelijk hulpmiddel. Vroeger was het slechts een prototyping-tool voor tijdcompressie, maar nu is AM een technologie die organisaties kunnen gebruiken, net als elke andere productietechnologie. Wat we zien is dat verschillende soorten additive manufacturing-systemen worden geïntegreerd in traditionele productielijnen. De rol verschuift van de vroege ontwerpfasen naar het aanvullen van de productie door mallen en testopstellingen te produceren of door daadwerkelijke definitieve onderdelen te produceren.

Bovendien heeft de additieve productie-industrie absoluut oplossingen nodig voor meer materialen . 3D-printen is theoretisch in staat om onderdelen met een hoge complexiteit en functionaliteit te produceren, of het nu mechanisch, biologisch of elektrisch is. Maar om dat mogelijk te maken, moet je voldoende materiële opties hebben. Polymeren worden sterker, een breder scala aan metalen is nu bedrukbaar en voor elektronica zijn aanvullende functionele aspecten zoals diëlektrische constanten van het grootste belang.

Naast materialen is er ook de kwestie van normen. Om als branche echt volwassen te worden, moet je normen hebben waar iedereen zich op onderschrijft. U moet processen hebben, zoals manieren om producten te traceren en IP-bescherming voor bestanden te garanderen. Dus voor de industrie zal het minder zijn van de glitter en glamour en meer van de moeren en bouten om deze technologieën effectief in te zetten.

Hoe zeker bent u ervan dat additive manufacturing niet zal bezwijken voor de tweede golf van hype?

Ik heb een redelijke hoeveelheid hoop, aangezien er op dit moment meer en grotere bedrijven betrokken zijn en we daadwerkelijke strategieën zien in plaats van alleen opwinding. Dus ik denk ja, er zijn nu genoeg grote bedrijven en genoeg ervaren mensen in de industrie, dat het de gelegenheid zal aangrijpen. Dus ja, het is een grote kans, niet zonder uitdagingen. Ik denk dat de additieve maakindustrie haar belofte zal waarmaken.

Welk advies zou je een bedrijf geven dat additieve productie wil toepassen, maar niet weet waar te beginnen?

Voor een bedrijf dat geen of weinig kennis van AM heeft, zou mijn aanbeveling zijn om te begrijpen dat het vervaardigen van dit type een niet-triviale overweging is. Het is een complexe ruimte met veel verschillende soorten printers, materialen enzovoort. De technologieën die u besluit te verkennen en uit te proberen, zijn misschien niet de juiste.

Je moet dus goed op de hoogte zijn van wat je precies wilt doen en voorbereid zijn op een leercurve - vaak hebben de technici die het systeem krijgen niet per se een diepgaand begrip van hoe het moet worden geïmplementeerd . We raden mensen zeker aan om meer te leren, ze moeten eerder dan later contact opnemen met servicebureaus en beginnen te begrijpen wat de verschillende technologieën zijn, en servicebureaus zijn een fenomenale manier om te begrijpen wat het aanbod is en hoe verschillende depositietechnologieën en materialen eigenlijk leveren aan de behoeften van uw organisatie.

Er zijn veel mogelijkheden en men is het beste gediend door ze op een methodische manier te verkennen en bereid te zijn om te leren.

Dus plan van tevoren, gebruik servicebureaus, begrijp de enorme verschillen tussen de verschillende benaderingen. Er bestaat niet zoiets als "additive manufacturing", het is echt welk materiaal en welke machine het beste is voor uw specifieke toepassing.

Ten slotte, wat heeft 2019 in petto voor Nano Dimension?

We hopen dat 2019 net zo'n geweldig jaar voor ons wordt als 2018. Hoewel ik niet echt iets kan zeggen over de details, gaan we door met het lanceren van onze technologie zoals we dit jaar hebben gedaan. Over het algemeen hebben we er alle vertrouwen in dat additieve fabricage van elektronica net zo goed zal worden ontvangen als additieve fabricage van mechanische onderdelen - en misschien nog wel meer!

Afbeeldingen met dank aan Nano Dimension.

Ga voor meer informatie over Nano Dimension naar: https://www.nano-di.com/

3d printen

- Waarom 3D-printen in opkomst is

- Interview met een expert:Dr. Alvaro Goyanes van FabRx

- Interview:Terry Wohlers over het Wohlers Report 2018, de opkomst van 3D-printen en waar de industrie naartoe gaat

- Interview met expert:Duncan McCallum, CEO van Digital Alloys over Joule Printing en de toekomst van Metal 3D Printing

- Expertinterview:Nanoe CEO Guillaume de Calan over de toekomst van keramisch 3D-printen

- Expert Interview:Ultimaker President John Kawola over de toekomst van 3D-printen

- Hoe Ford Motor Company 3D-printen voor de auto-industrie innoveert:interview met experts van Harold Sears

- Interview met expert:Simon Fried, medeoprichter van Nano Dimension over de opkomst van 3D-printen voor elektronica

- Interview met expert:CEO van PostProcess Technologies over het oplossen van het knelpunt in de nabewerking voor additieve productie

- Interview met experts:Brian Alexander van Solvay over de ontwikkeling van hoogwaardige polymeren voor 3D-printen

- Het IoT afdrukken