Expertinterview:Nanoe CEO Guillaume de Calan over de toekomst van keramisch 3D-printen

Keramiek 3D-printen blijft een relatief nieuw en vaak over het hoofd gezien gebied van additive manufacturing. De veelzijdigheid van het materiaal maakt 3D-printen van keramiek echter ideaal voor een reeks industriële toepassingen, van lagers en halfgeleiders tot ruimtevaart- en sieradentoepassingen. Het is daarom geen wonder dat er al stappen worden ondernomen om 3D-printen van keramiek volledig levensvatbaar te maken voor AM-productie.

Keramiek 3D-printen blijft een relatief nieuw en vaak over het hoofd gezien gebied van additive manufacturing. De veelzijdigheid van het materiaal maakt 3D-printen van keramiek echter ideaal voor een reeks industriële toepassingen, van lagers en halfgeleiders tot ruimtevaart- en sieradentoepassingen. Het is daarom geen wonder dat er al stappen worden ondernomen om 3D-printen van keramiek volledig levensvatbaar te maken voor AM-productie.

Nanoe is een in Frankrijk gevestigd bedrijf dat technische keramiek van industriële kwaliteit levert voor 3D-printen. Het is ook de eerste die technische keramische filamenten aanbiedt (Zetamix). We spraken met de CEO van Nanoe, Guillaume de Calan, om meer te weten te komen over de strategie van Nanoe, hoe het van plan is om 3D-printen met keramiek haalbaar te maken en het enorme marktpotentieel voor 3D-printen met keramiek.

Kun je ons iets over Nanoe vertellen?

Wij zijn een grondstofleverancier die poeders en grondstoffen voor de keramische industrie produceert. We hebben het bedrijf 10 jaar geleden opgericht en bedienen een aantal verschillende industrieën, waaronder medische en ruimtevaart. In wezen voorzien we deze industrieën van de grondstoffen die ze nodig hebben om met succes onderdelen te produceren.

We bedienen ook een reeks toepassingen waar hightech materialen nodig zijn, met eigenschappen zoals hoge sterkte en hoge temperatuur- en corrosiebestendigheid. Halfgeleiders zijn een voorbeeld van een dergelijke toepassing.

U hebt enkele van de verschillende industrieën genoemd die keramiek gebruiken. Kunt u wat meer vertellen over enkele toepassingen voor uw materialen?

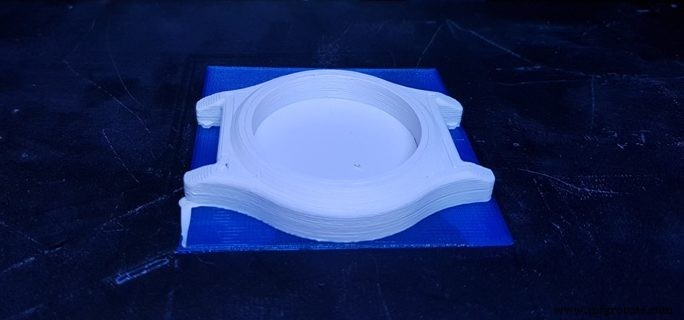

Ik kan je twee voorbeelden geven. De eerste is in sieraden en uurwerken, waar een paar bedrijven zijn die keramische ringen, horloges en andere soorten sieraden produceren. Ze zijn geïnteresseerd in keramisch 3D-printen als een manier om prototypes, kleine series en on-demand productie te maken.

De tweede is in de lucht- en ruimtevaart, waar technisch keramiek massaal wordt gebruikt. Ze worden voor alles gebruikt, van observatiespiegels tot structurele onderdelen en telecommunicatie.

In de ruimtevaart is een van de voor de hand liggende voordelen van keramisch 3D-printen, of 3D-printen in het algemeen, de mogelijkheid om het gewicht en de massa van de onderdelen die u produceert te verminderen. Dit kan bijvoorbeeld door topologie-optimalisatie. Als je kijkt naar de kosten om één kilogram materiaal de ruimte in te sturen, worden de voordelen van keramisch 3D-printen meteen duidelijk.

Potentiële klanten in de ruimtevaart zijn daarom geïnteresseerd in de mogelijkheid om lichtgewicht onderdelen te produceren voor observatiedoeleinden, structurele onderdelen, telecommunicatie - eigenlijk alles wat in een satelliet gaat.

Waarom heb je besloten Nanoe op te richten?

Nanoe begon als een spin-off van een Frans laboratorium, waar we een proces hadden om nanomaterialen te maken voor industrieel gebruik. Maar we erkenden al snel de noodzaak om ons te concentreren op een specifieke toepassing - en deze toepassing was technisch keramiek.

Toen we voor het eerst werden opgericht, produceerden we grondstoffen voor traditionele processen zoals persen, spuitgieten, gieten en elk ander proces dat wordt gebruikt voor het produceren van keramische onderdelen. We waren helemaal niet betrokken bij 3D-printen. Dit jaar zijn we ons echter gaan concentreren op 3D-printtechnologie. Onze klanten hebben weliswaar traditionele processen voor het vormgeven van keramiek, maar ze willen ook steeds vaker 3D-printprocessen integreren.

Wat zijn de uitdagingen bij het 3D printen van keramische materialen?

Keramiek 3D-printen brengt altijd enkele uitdagingen met zich mee. Een uitdaging komt voort uit het feit dat keramiek materialen zijn met een zeer hoge temperatuur die niet kunnen worden gesmolten of versmolten. Dit betekent dat processen die zijn ontwikkeld voor metalen en kunststoffen niet direct voor keramiek kunnen worden gebruikt.

Keramiek 3D-printen brengt altijd enkele uitdagingen met zich mee. Een uitdaging komt voort uit het feit dat keramiek materialen zijn met een zeer hoge temperatuur die niet kunnen worden gesmolten of versmolten. Dit betekent dat processen die zijn ontwikkeld voor metalen en kunststoffen niet direct voor keramiek kunnen worden gebruikt.

We moeten dus een indirecte manier gebruiken om keramiek in 3D te printen:we mengen het poeder met een soort bindmiddel, bijvoorbeeld thermoplast of hars. Na het 3D-printen van het onderdeel verwijderen we het bindmiddel en sinteren we het onderdeel zelf. Dit is een behoorlijk ingewikkeld proces:je moet bijvoorbeeld zorgen voor een homogene mix tussen keramiek en bindmiddel, zodat je zoveel mogelijk keramiek hebt. Je hebt deze mix ook nodig om zich op dezelfde manier te gedragen als het plastic of hars dat je gebruikt. Ten slotte moet je het bindmiddel eraf kunnen branden om alleen het keramiek te behouden, en dit is een hele uitdaging.

Wat zijn de nabewerkingsstappen?

Dus hebben we onze poeders aangepast aan het FDM-proces, wat betekent dat we filamenten van keramiek kunnen maken met een plastic bindmiddel. Deze filamenten kunnen met elke FDM-printer worden gebruikt. Het is echter onvermijdelijk dat enige nabewerking nodig is, omdat u het bindmiddel moet verwijderen en het keramiek bij zeer hoge temperaturen moet sinteren om het onderdeel te laten stollen. En als ik zeg hoge temperaturen, hebben we het over 1500℃ en hoger.

In termen van nabewerking zijn er minstens twee stappen. De eerste is chemische debinding, waarbij we een stuk in een oplosmiddel dopen om het bindmiddel of in ieder geval delen van het bindmiddel te verwijderen. De tweede is de sinterstap waarbij we een onderdeel bij een zeer hoge temperatuur sinteren om een keramisch onderdeel met hoge dichtheid te produceren.

Waarom heeft u besloten uw poeders aan te passen aan FDM? Heeft u plannen om uit te breiden naar andere technologieën?

Vanuit ons perspectief als grondstofleverancier is ons doel om zoveel mogelijk potentiële klanten te bereiken. Omdat FDM de meest gebruikte 3D-printtechnologie is, hebben we besloten om daar te beginnen. Dit maakt ook de mogelijkheid van desktop 3D-printen voor keramiek, wat echt iets nieuws is, veel haalbaarder.

Het gebruik van desktop 3D-printen om keramiek te produceren bestaat momenteel niet echt. Hoewel er enkele machines zijn voor industriële productie, vereisen deze zeer hoge kapitaalinvesteringen en zijn ze sterk gericht op productie, niet op rapid prototyping of desktop printing. We willen dit veranderen.

Maar hoewel we zijn begonnen met FDM, zijn we ook van plan om in de toekomst over te stappen op andere technologieën.

Hoe doen we dat? zie je de markt evolueren voor 3D-printen van keramiek?

De markt voor 3D-printen van keramiek is nog erg nieuw. Sterker nog, als je kijkt naar metalen en kunststoffen, is de keramiekmarkt momenteel vrij klein. Op dit moment zijn er misschien minder dan 10 bedrijven wereldwijd die werkende systemen aanbieden voor 3D-printen van keramiek, wat niet veel is. De belangrijkste reden hiervoor is het uitdagende karakter van 3D-printen van keramiek.

Dat gezegd hebbende, zien we een enorm potentieel voor de technologie in de toekomst. We zien de toepassingen van onze klanten:keramiekfabrikanten, keramiekgebruikers in de lucht- en ruimtevaart, de luxe en enkele andere industrieën, willen deze technologie echt gaan gebruiken. Dus we geloven dat er snelle ontwikkelingen zullen zijn in deze markt.

Houd er ook rekening mee dat de technologie recenter is:in termen van evolutie loopt 3D-printen met keramiek waarschijnlijk 10 tot 15 jaar achter op 3D-printen met metaal. Dus ik kan me voorstellen dat we over 10 jaar aanzienlijke vooruitgang hebben geboekt in het 3D-printen van keramiek voor productie.

Waar past Nanoe in dit marktlandschap?

Ten eerste is onze technologie volledig nieuw. Het meest gebruikelijke proces voor keramisch 3D-printen is gebaseerd op stereolithografie, waarbij gebruik wordt gemaakt van lichtgevoelige harsen. Onze technologie is anders. Met onze materialen kunt u sneller keramische onderdelen produceren en grotere onderdelen maken. Er zijn zelfs enkele voordelen aan het soort geometrieën dat we kunnen produceren.

We hebben ook een groot voordeel ten opzichte van andere oplossingen voor keramisch 3D-printen:aangezien we een grondstofleverancier zijn, geen machinefabrikant, streven we ernaar om onze grondstoffen aan te passen aan bestaande machines op de markt.

De huidige oplossingen op de markt voor keramisch 3D-printen zijn gebaseerd op het tegenovergestelde uitgangspunt:het ontwikkelen van nieuwe machines om keramiek te 3D-printen. Dit is een heel ander perspectief.

Door onze aanpak kunnen we een breder scala aan mensen bereiken die meer gewend zijn aan het 3D-printen van metalen of kunststoffen. Op deze manier kunnen we ook gemakkelijker de voordelen van 3D-geprint keramiek laten zien.

Hoe ziet u additive manufacturing de komende vijf jaar evolueren?

Als algemene trend zien we een verschuiving van prototyping en testen naar het daadwerkelijk produceren van definitieve onderdelen - onderdelen die in vliegtuigen gaan, bijvoorbeeld in satellieten.

De industrie speelt al heel lang met 3D-printen, met name voor prototyping en tooling, maar ik heb het gevoel dat er een enorme ontwikkeling is voor definitieve onderdelen. Dat is de belangrijkste trend die we zien.

Is er nog iets dat je zou willen toevoegen?

Voor zowel keramisch als metaal 3D-printen zien we vaak dat veel bedrijven moeite hebben om deze technologieën te gebruiken. De investeringskosten in een metalen of keramische 3D-printmachine zijn nog steeds erg hoog - we hebben het over honderdduizenden, zo niet een miljoen euro in sommige gevallen.

Veel bedrijven beginnen nog maar net met deze technologieën en hebben nog geen duidelijke use case ontwikkeld. Ze willen gewoon zien wat er mogelijk is met de technologie. In dit geval is het aan KMO's (kleine en middelgrote bedrijven) om zo'n grote uitgave te rechtvaardigen.

Hier past Nanoe in:onze visie is om desktopkeramiek 3D-printen werkelijkheid te maken. Met onze oplossing kunt u al beginnen met het bedrukken van keramiek met een investering van minder dan 10 duizend euro. Wij geloven dat het een grote stapsgewijze verandering is.

Ons volgende doel zal zijn om hetzelfde te bereiken met metalen - dat wil zeggen, het ontwikkelen van een oplossing voor desktop 3D-printen van metalen. We lanceren dit volgende maand op Formnext.

Ga voor meer informatie over Nanoe naar: https://www.nanoe.com .

3d printen

- Interview met een expert:Dr. Alvaro Goyanes van FabRx

- Expertinterview:Felix Ewald, CEO van DyeMansion

- Interview met expert:Duncan McCallum, CEO van Digital Alloys over Joule Printing en de toekomst van Metal 3D Printing

- Expert Interview:Ultimaker President John Kawola over de toekomst van 3D-printen

- Interview met expert:Simon Fried, medeoprichter van Nano Dimension over de opkomst van 3D-printen voor elektronica

- Interview met expert:CEO van PostProcess Technologies over het oplossen van het knelpunt in de nabewerking voor additieve productie

- Expert Interview:Jabil's Rush LaSelle over de toekomst van additieve productie

- Interview met expert:Nanci Hardwick, CEO van MELD Manufacturing, over het benutten van het potentieel van de productie van metaaladditieven

- Interview met experts:Scott Dunham van SmarTech Analysis over de toekomst van 3D-metaalprinten, servicebureaus en de AM-materialenmarkt [Deel twee]

- De toekomst van 3D-printen in de maakindustrie

- Is 3D-printen de toekomst van productie?