Een nieuwe definitie van composieten?

Naarmate de composiettechnologie zich ontwikkelt, moet ook ons begrip van wat composieten kunnen zijn en wat ze kunnen bieden.

Deze blog is ontstaan naar aanleiding van een persbericht dat ik ontving van IntegriCo Composites (Sarepta, La., V.S.), die composiet spoorwegovergangen en constructiematten vervaardigt. Toen ik naar hun persbericht en website keek, die beide gericht waren op recycling en het omzetten van plastic afval in duurzame, beter presterende eindproducten, realiseerde ik me dat dit een 100% plastic technologie was. Dus ik schreef terug en zei:"jouw definitie van composiet komt niet overeen met de onze." Maar ik zat fout.

Hoe een mengsel een composiet wordt

Wat is de definitie van een composiet ?

Ik legde uit dat hoewel IntegriCo beweert dat zijn producten composieten zijn met superieure eigenschappen, ze in feite een legering zijn. — een gesmolten samensmelting van kunststoffen. Er is geen vezelversterking en niet meer dan één identificeerbaar materiaal in het eindproduct.

Brian Arkwood, Chief Technical Officer voor IntegriCo, smeekte om anders te zijn en legde uit dat de producten van IntegriCo een mengsel zijn van twee of meer soorten materialen die een unieke identiteit behouden, ontworpen en ontwikkeld door verwerking om superieure eigenschappen en prestaties te leveren. "Sta me toe om het te verduidelijken," zei hij.

Ons proces gebruikt een mengsel van HDPE (polyethyleen met hoge dichtheid) en LDPE (polyethyleen met lage dichtheid), evenals polypropyleen en polystyreen. Dit is inherent aan het ontwerp, aangezien elk van deze ongelijksoortige polymeren bijdraagt aan de algemene kenmerken van het eindproduct. We kunnen de eigenschappen van het eindproduct manipuleren en/of veranderen door de verhoudingen van elke kunststof en/of verwerking van het totale mengsel te verschillen. De verschillende kunststoffen worden echter niet alleen samengesmolten.

Hier wordt dit mengsel gedifferentieerd als een composiet:

“De kunststoffen met een hoger molecuulgewicht (HMW) die niet smelten, worden afgewisseld door het continue polymeer van de kunststoffen die boven de smelttemperatuur worden verwerkt. Terwijl dit mengsel afkoelt, ondergaan de kunststoffen het proces van kiemvorming. De snelheid en het proces van kiemvorming wordt geregeld door verwerkingstemperatuur, afkoelsnelheid en de daaropvolgende belading van een kiemvormend middel. Dit middel is een chemische stof die door IntegriCo is ontwikkeld en alleen in ons proces wordt gebruikt.”

“Terwijl nucleatie plaatsvindt, wordt de algehele kristalliniteit van het plastic mengsel gemanipuleerd en de niet-smeltende HMW-polymeren raken verstrikt tussen de polymeerketens die covalent zijn gebonden. De polymeren worden ook gemanipuleerd via schuifspanning om de viscositeit tijdens het vormen te verminderen om een betere interactie en verstrengeling van genucleëerde polymeren met de niet-smeltende polymeren te bevorderen."

Nucleatie, kristalliniteit en controlerende aspectverhouding

Voor mij zijn de belangrijkste concepten hier nucleatie (het beginproces van kristalvorming), controle van kristalliniteit (het beheren van kristalvorming) en het manipuleren van het proces om een betere interface te bereiken tussen de verstrengelde kernhoudende polymeren en niet-smeltende polymeren. Het laatste stukje is echt cruciaal voor composieten, want zonder een goede interface tussen de verschillende materialen is er geen effectieve belastingoverdracht en geen superieure prestaties.

Onthoud ook dat in het snelgroeiende gebied van thermoplastische composieten, de polymeren die hogere mechanische eigenschappen bieden, evenals een grotere temperatuur- en chemische weerstand, semi-kristallijn zijn. Die semi-kristallijne eigenschappen worden bereikt en aangepast door de kristalliniteit te beheersen, meestal via temperatuurregeling tijdens de verwerking.

IntegriCo composiet spoorwegovergangen bieden een manier om plastic afval te hergebruiken in een composietproduct met superieure prestaties, waarbij langwerpig high-melt plastic een low-melt plastic matrix versterkt. BRON | IntregiCo-composieten

De beschrijving van Arkwood deed me ook denken aan self-reinforced plastics (SRP) , zoals Pure, Curv, Armordon, Tegris en het meest recente, het BIO4SELF-project, dat een 2019 JEC Innovation Award won. Gewoonlijk worden SRP-composieten gemaakt door gebruik te maken van een polymeer met een lage smelttemperatuur (PE, PP of PLA-biopolymeer) en dat te versterken met een vezel met een hogere smelttemperatuur gemaakt van hetzelfde polymeer. Dit gebruik van polymeren met een hoge en lage smelttemperatuur is precies wat IntegriCo doet. Dus ik vroeg Arkwood of de niet-smeltende polymeren met een hoger molecuulgewicht (HMW) die hij gebruikt daadwerkelijk verschijnen/vormen/zich gedragen als vezels ?

"Het biedt dezelfde voordelen als vezels", zei hij. "We veranderen de aspectverhoudingen van de HMW-polymeren in de polymeermatrix om de eigenschappen van het product te sturen. Het verhogen of verlagen van de HMW-polymeren, in combinatie met veranderingen in andere bedrijfsparameters, kan significante effecten hebben op plastische eigenschappen zoals de elasticiteitsmodulus, breukmodulus en hardheid.”

Arkwood legt uit dat IntegriCo de polymeerverhoudingen en bedrijfsparameters kan wijzigen om aan de specifieke behoeften van de klant te voldoen. "We hebben dit gedocumenteerd met destructieve testgegevens en hebben voldaan aan eigendomsgestuurde verzoeken van klanten, waaronder Union Pacific en het Amerikaanse leger. De verhouding van polymeren - HMW tot LMW en lineair tot niet-lineair of sterk vertakt - speelt een rol in onze producten, net als vezelversterking in andere kunststofcomposietproducten, door de belangrijkste prestatie-eigenschappen sterkte, stijfheid, hardheid en taaiheid te beïnvloeden."

Duurzaamheid

Dus, ten eerste, IntegriCo biedt inderdaad een inspiratie die het vermelden waard is voor de composietenindustrie, aangezien onze planeet wordt vernietigd met afval. Wereldwijd wordt meer dan 90% van het plastic afval en alleen al in de VS en Canada wordt elk jaar meer dan 34 miljoen ton plastic naar stortplaatsen of verbrandingsovens gestuurd. IntegriCo biedt een echte oplossing door gemengde harde kunststoffen en typisch niet-recyclebare klassen 3-7 te recyclen, die China in 2018 niet meer ontving. Plastic klassen 3-7 zijn moeilijker te recyclen, zoals geclassificeerd door het ASTM International Resin Identification Coding System (RIC), dat identificeert de samenstellende polymeren en recycleerbaarheid van alle kunststoffen. De klassen 1 (PETE, PET) en 2 (HDPE) zijn in hoge mate recyclebaar, en 5 (PP) begint te worden gerecycled, terwijl alle andere klassen, waaronder 3 (PVC), 4 (LDPE), 6 (PS) en 7 (Overig) ) worden momenteel niet gerecycled. IntegriCo maakt dus een verschil door afval van de stortplaats te verwijderen en het te ontwikkelen tot composietproducten met toegevoegde waarde die langer meegaan dan alternatieven, waardoor er in de loop van de tijd minder afval wordt geproduceerd.

Nano-CMC's

Mijn tweede punt is dat de technologie vooruitgaat in wat een composiet is. Ik geloof dat dit de opmars van composietmateriaalwetenschap nu al beïnvloedt en ik wil hopelijk verdere ontwikkelingen inspireren. Wat voor mij dit besef veroorzaakte, was Arkwoods gebruik van nucleatie . Ik herkende het meteen uit mijn recente onderzoek naar nano-keramische matrixcomposieten (nano-CMC's, zie mijn artikel van juli 2019 over nanocomposieten).

Dit komt uit een artikel van november 2017, "Polymeer en keramische nanocomposieten voor ruimtevaarttoepassingen":

“ Nanocomposieten zijn de materialen van de eenentwintigste eeuw met een jaarlijkse groei van 25% vanwege hun multifunctionele mogelijkheden. … Door de mogelijkheid om gewenste eigenschappen te combineren, breiden nanocomposieten hun potentieel uit in ruimtevaarttoepassingen en in toekomstige ruimtemissies. … Nanofillers verhogen het nucleatievermogen door de grensvlakinteractie met de polymeermatrix te verbeteren.”

Ik kan niet instaan voor het groeipercentage van 25%, maar het is duidelijk dat nanocomposieten veel potentieel bieden. In deze tekst werd de kiemvorming van nanovulstoffen besproken. Wat nieuw voor mij was, was de ontwikkeling van nano-CMC's waarbij een keramische matrix feitelijk wordt versterkt met niet een vezel of vulmiddel maar een ander keramiek, waarbij de kiemvorming en kristallisatie van de laatstgenoemde worden gecontroleerd om versterking met een hoge aspectverhouding te produceren.

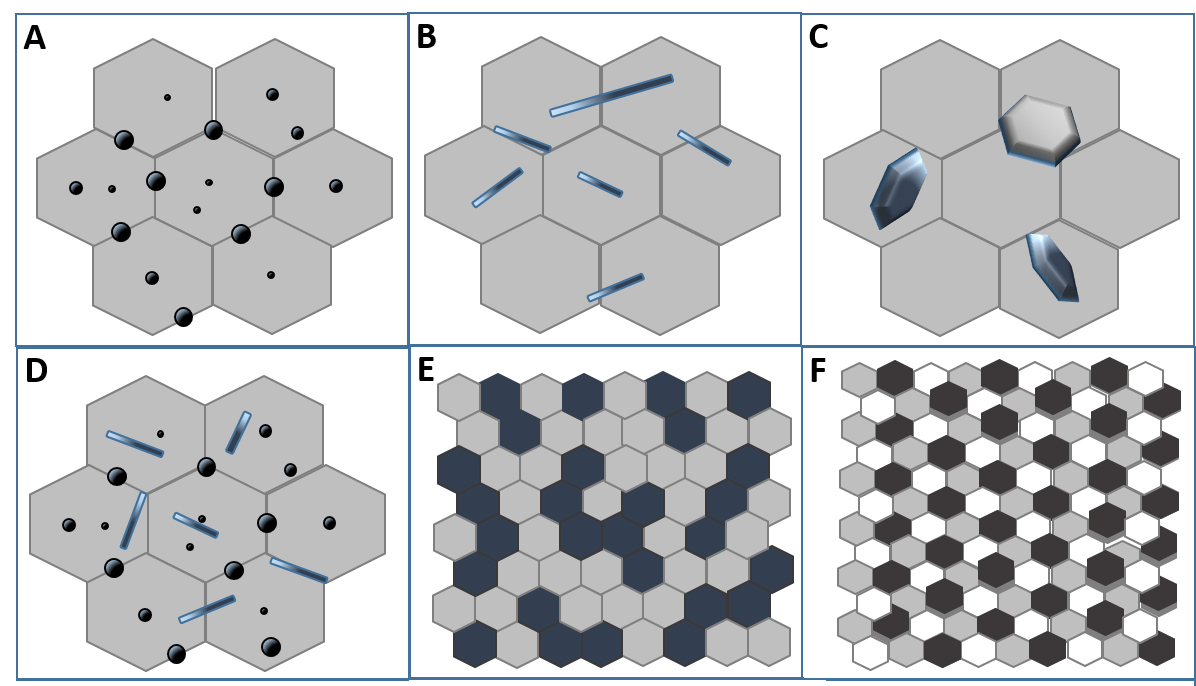

In mijn artikel over nanocomposieten van juli 2019 gebruik ik een illustratie uit het artikel van Paola Palmero uit 2015, "Structurele keramische nanocomposieten:een overzicht van eigenschappen en synthesemethoden voor poeders" om voorbeelden van composieten op microschaal en nanoschaal te tonen. A, B en C tonen een microschaal (micronische) matrix versterkt met respectievelijk nanodeeltjes, nanovezels of nanobloedplaatjes, terwijl D zowel ronde als nanoversterkingen met een hoge aspectverhouding heeft. E en F illustreren echter bifasische en multifasische nanocomposieten , respectievelijk, waar de keramiek op nanoschaal niet mengbaar is.

Afb. 1 Gemeenschappelijke micro/nano composietstructuren voor keramische materialen.

BRON | "Structurele keramische nanocomposieten:een overzicht van eigenschappen en synthesemethoden voor poeders" door Paola Palmero.

Palmero beschrijft de in-situ kristallisatie van tweede fasen op het oppervlak van matrixdeeltjes - met andere woorden, de matrix is de eerste fase en een ander keramiek is de tweede fase - als een van de belangrijkste processen die betrokken zijn bij de productie van keramische nanocomposieten. Na kristallisatie worden de grootte en vorm van de keramische kristallen of korrels beheerd, wat cruciaal is, omdat deze de bulkeigenschappen van het keramische composiet bepalen. Zo is bekend dat langwerpige korrels een in-situ . hebben versterkend effect. Palmero merkt op dat het vermogen om de gewenste nanogestructureerde kenmerken in deze gesinterde composieten aan te passen van vitaal belang maar uitdagend is, en een strikte procescontrole vereist tijdens het mengen, vormen, sinteren en verdichten.

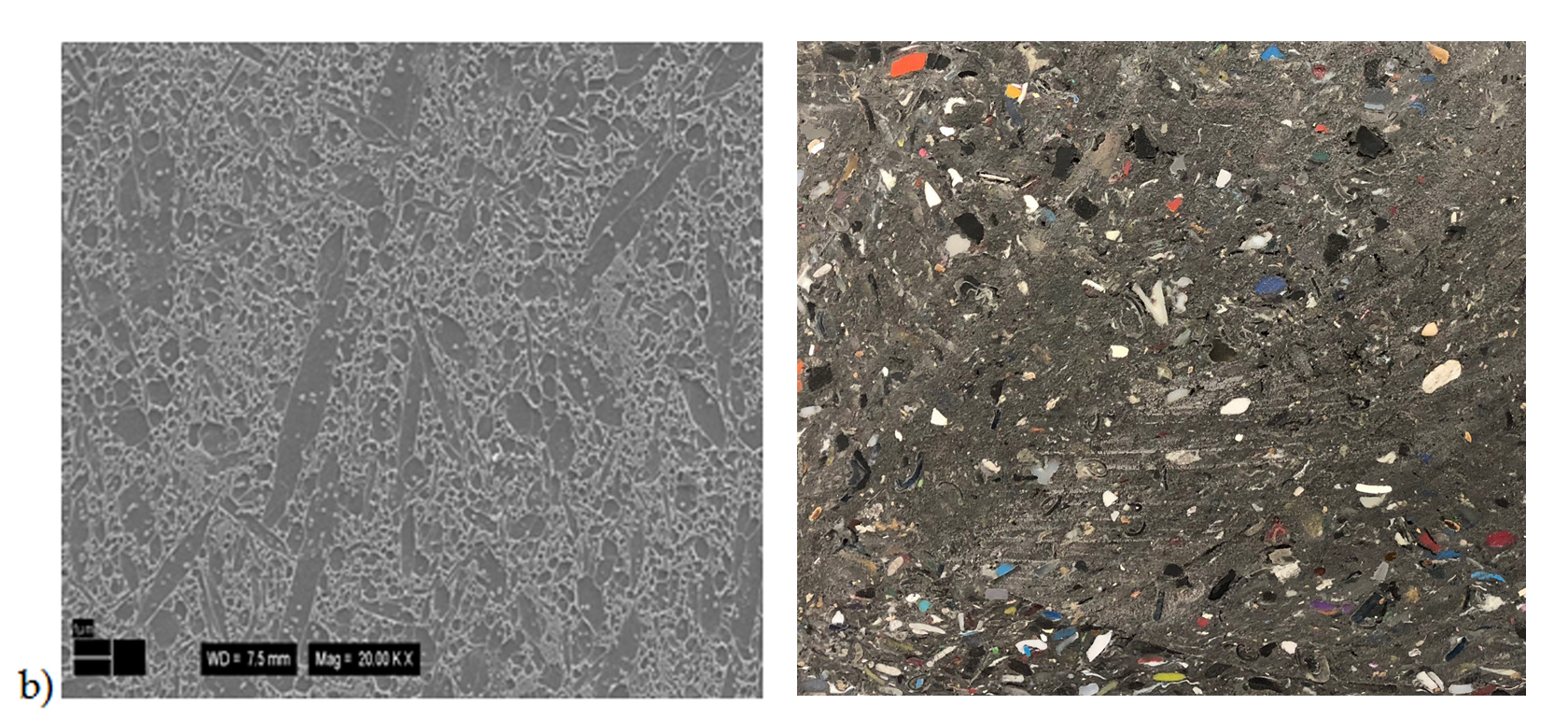

Een soortgelijke illustratie en bespreking is te zien in Fig. 6 in het boek Intechopen.com, Physical and Metallurgical Characteristics of Fiber Reinforced Ceramic Matrix Composites . Paragraaf 9.1.2 bespreekt de microstructuur van siliciumnitride(Si3 N4 )/siliciumcarbide (SiC) nanocomposieten, die worden gemaakt door sinteren (heetpersen). Hun microstructuur bevat grote langwerpige deeltjes van β- Si3 N4 (snorharen) die zijn omgeven door fijnere deeltjes van β- Si3 N4 met naaldvormen. De scanning-elektronenmicrofoto hieronder uit Fig. 7b toont deze structuur bij een vergroting van 20.000.

Deze doorsneden van bifasische keramische nanocomposieten (links) en gerecyclede kunststofcomposieten (rechts) zijn eigenlijk vrij gelijkaardig, hoewel ze sterk verschillen van de doorsneden van conventionele continu vezelversterkte composieten. em>

BRON | Afbeelding 7, sectie 9.1.2 van fysieke en metallurgische kenmerken van vezelversterkte keramische matrixcomposieten door Zdeněk Jonšta, Evelyn A. Bolaňos C., Monika Hrabalová en Petr Jonšta (links) en dwarsdoorsnede van samengestelde spoorwegovergang, IntegriCo Composites (rechts).

Voordelen van bi- en multifasische composieten

Dus waarom is dit gunstig voor de composietenindustrie? Omdat materiaalwetenschappers deze nieuwe definitie van composieten gebruiken om unieke, op maat gemaakte combinaties van mechanische, thermische, elektrische en ablatieve eigenschappen te verkrijgen . Het Naval Research Laboratory (NRL, Washington, D.C., V.S.) heeft bijvoorbeeld composieten van siliciumnitride, zirkoniumnitride en titaniumdiboride ontwikkeld, evenals methoden om ze te versterken met taaie vezels. Deze vuurvaste keramiek vertoont een hoge sterkte, thermische stabiliteit en variabele elektrische en thermische geleidbaarheid waardoor ze in staat zijn te voldoen aan de eisen van hypersonische voertuigcomponenten — iets dat organische polymeercomposieten en zelfs geavanceerde metaallegeringen niet kunnen.

NRL ontwikkelt ook additieve fabricagetechnologie die nanostructuren in deze materialen zal opnemen en de diëlektrische, thermische en elektromagnetische afschermingseigenschappen verder zal afstemmen met een hogere resolutie dan mogelijk is met momenteel beschikbare materialen . Zelfs als u het niet noodzakelijk eens bent met de verdedigingstoepassingen die voor deze materialen zijn gepland, kunnen ze ook waardevolle oplossingen bieden voor geplande verkenning van de ruimte en missies naar Mars. Maar ze kunnen ook nieuwe wegen openen voor volledig biobased composieten die hier op aarde niet alleen hoge prestaties bieden, maar ook het vermogen om dit duurzaam te doen en op een manier dat materialen en eindproducten kunnen worden vervaardigd en gerecycled met minder energie en hulpbronnen.

Ik suggereer niet dat vezelversterkte composieten het podium verlaten of zelfs vervagen. Maar naarmate de technologie zich ontwikkelt, zou ook ons begrip van wat composieten kunnen zijn en wat ze kunnen bieden, dat ook moeten doen.

Hars

- CompositesWorld SourceBook 2022

- Salewas nieuwe wandelschoen met thermoplastische composieten

- CEAD lanceert nieuwe E50 Robot Extruder voor grotere 3D-geprinte composieten

- Composieten als versterkingen voor het lichaam

- ATL Composites epoxy lamineersysteem behoudt nieuw uiterlijk van surfplank

- CAMX 2020-voorbeeld

- IRG CosiMo thermoplastische composieten consortium onthult nieuwe faciliteiten

- Green Science Alliance Co. Ltd. produceert nieuwe nanocellulosecomposieten

- Hoogwaardige composieten in Israël

- Nèos International vestigt nieuw hoofdkantoor, composietenfaciliteit in het VK

- Wat is composietmateriaal? - Definitie en typen