Kordsa werkt samen met Ford Otosan aan de ontwikkeling van composiet bladveren voor zware vrachtwagens

Kordsa (Istanbul, Turkije) is een wereldwijde leverancier van banden- en constructieversterkingen en technologie voor composieten die onlangs zijn ruimtevaartcapaciteiten heeft uitgebreid door overnames van meerdere in de VS gevestigde bedrijven (zie Jeff Sloan's blog, "The Kordsa strategy"). Het bedrijf breidt ook zijn aanbod in auto's en zware vrachtwagens uit, zoals blijkt uit zijn presentatie op de Turk Kompozit 2019 Composite Summit (10-12 oktober, Istanbul) met de titel "Kordsa's materiaalontwikkeling voor composiet bladveerproductie voor zware bedrijfsvoertuigen". Deze presentatie besprak technologie die gezamenlijk is ontwikkeld door Kordsa en Ford Otosan, die de chassissystemen voor zware vrachtwagens voor Ford Trucks lichter maakt en structurele gezondheidsbewakingssystemen omvat voor procesoptimalisatie, onderdeelkwalificatie en online gezondheidsbewaking.

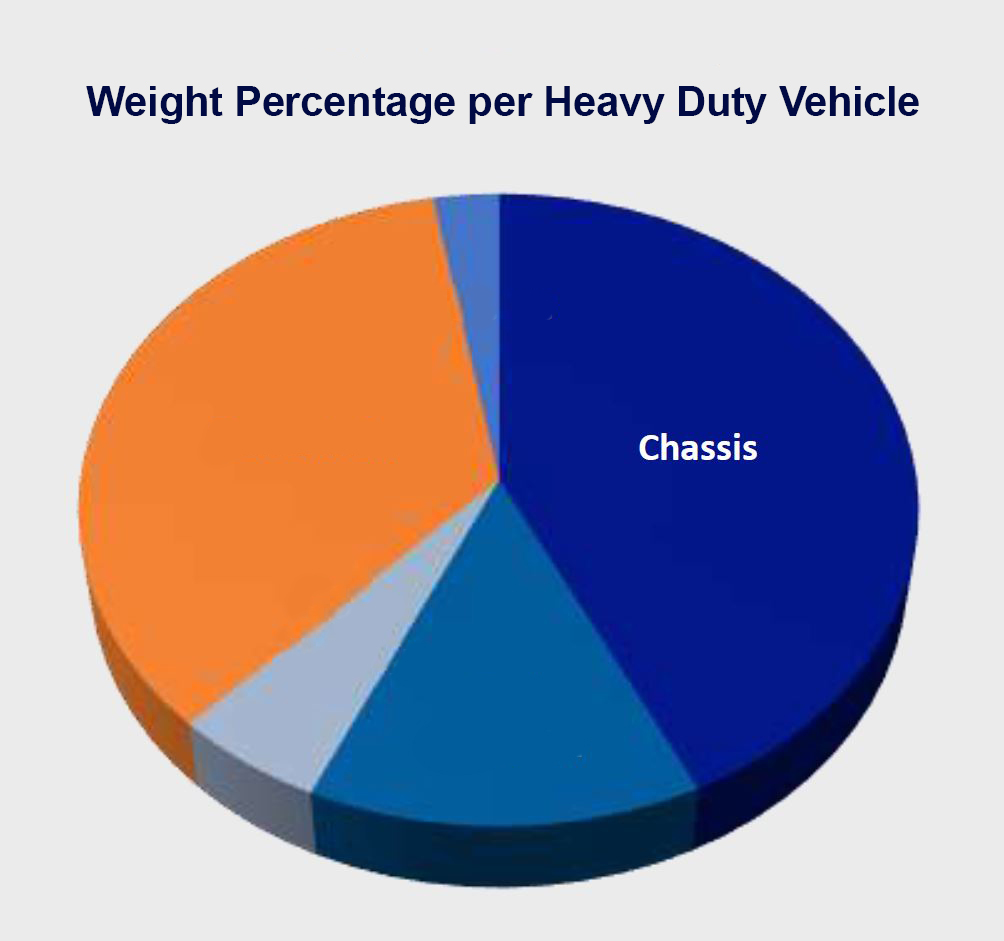

Kordsa legt uit dat chassiscomponenten een unieke kans zijn voor composieten omdat ze het grootste percentage van het voertuiggewicht uitmaken, maar het zijn structurele onderdelen die onderhevig zijn aan herhaalde dynamische belastingen.

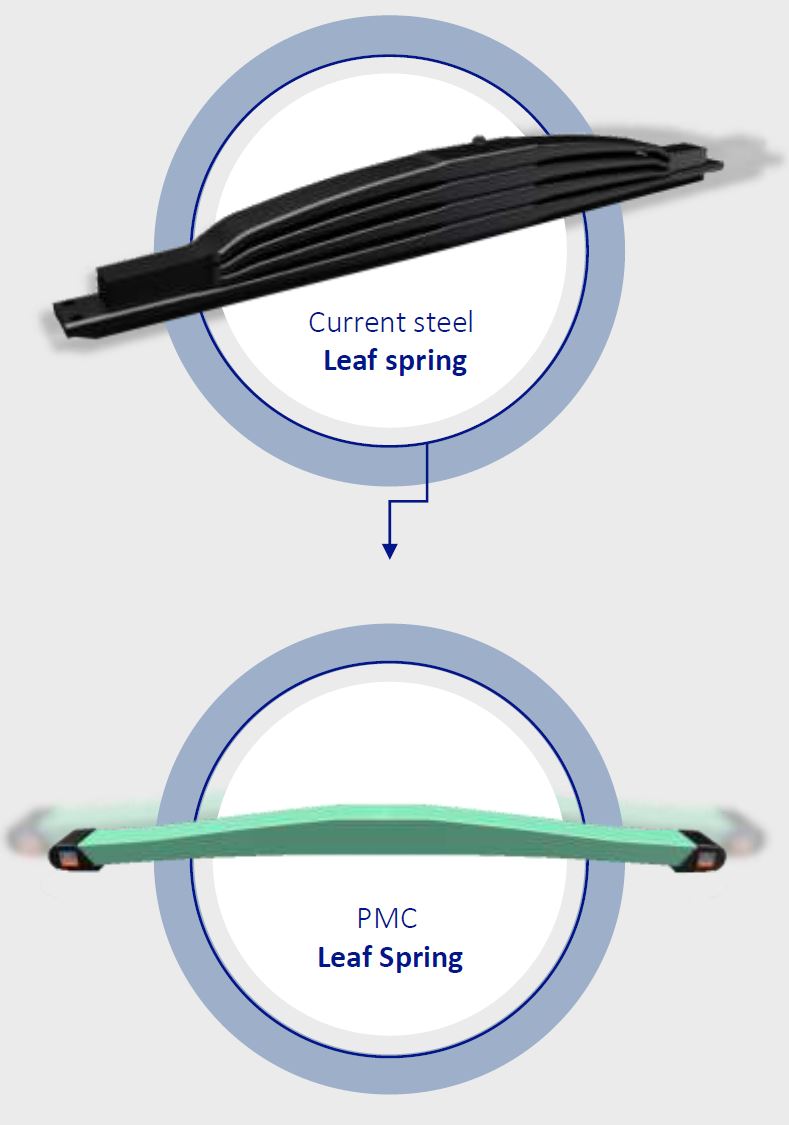

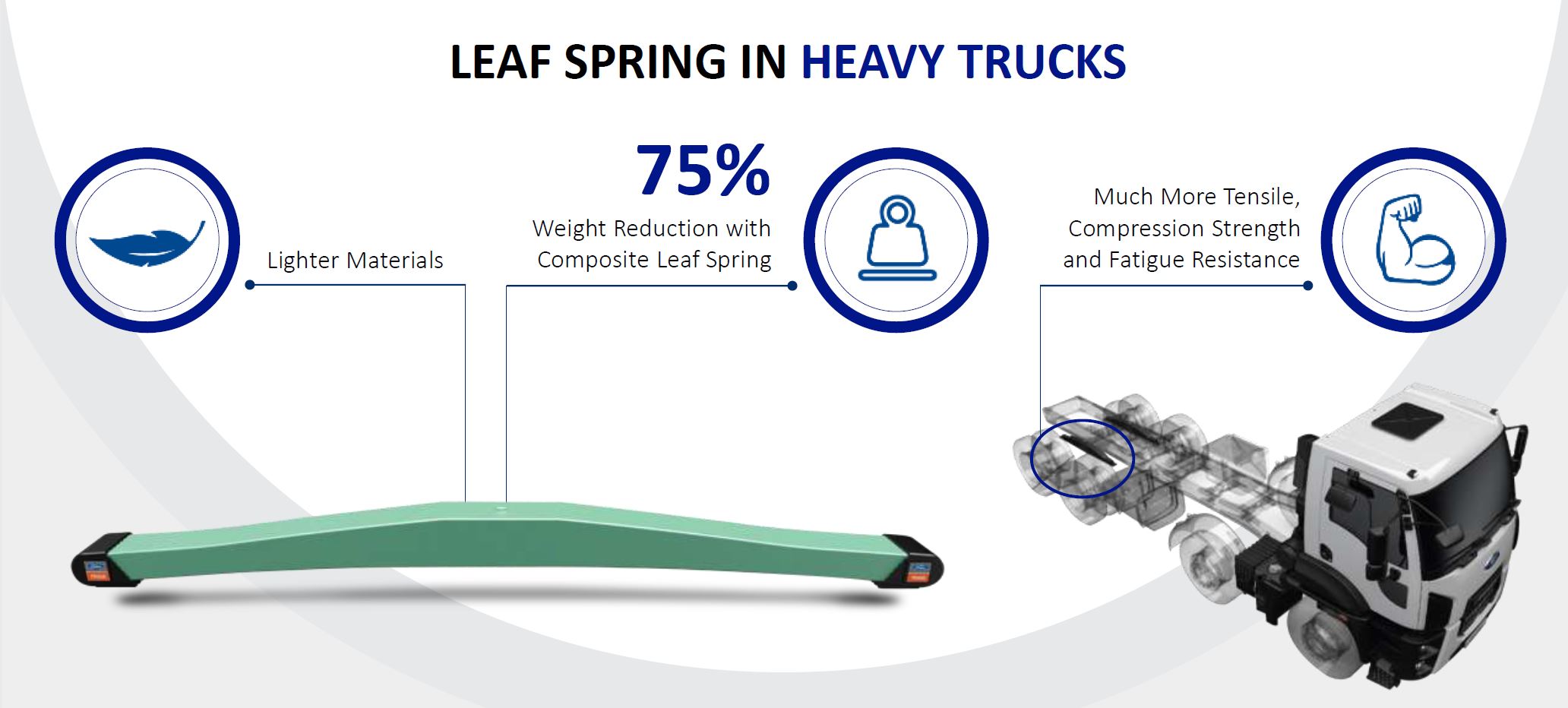

Het doel van Kordsa en Ford Otosan is het verminderen van CO2 emissies en een hoger brandstofverbruik en een hoger laadvermogen mogelijk maken door een composiet bladveer te produceren om het gewicht met 75% te verminderen in vergelijking met staal. Dit zou ook het onafgeveerde gewicht van het voertuig verminderen voor een vervolggewichtsvermindering in andere systemen en meer comfort door lagere geluids-, trillings- en hardheidsniveaus (NVH).

De doelstellingen voor deze composiet bladveer voor zware vrachtwagens zijn uitdagend. Het moet bestand zijn tegen een asbelasting van 13,4 ton en bestand zijn tegen een strenge onderhoudsomgeving, met een lange levensduur van minimaal 1 miljoen kilometer. Dienovereenkomstig moet dit dikke composietdeel - tot 110 millimeter - een voldoende hoog vezelvolume en een laag holtegehalte hebben, evenals een glasovergangstemperatuur (Tg ) tussen 120-150°C. Het productietempo moet overeenkomen met dat van zware vrachtwagens — tot 10.000 onderdelen/jaar — die een uithardingscyclus van minder dan 1 uur vereisen, terwijl de kosten concurrerend moeten zijn.

Kordsa en Ford Otosan kozen voor prepreg-persvormen vanwege het vermogen om een homogene harsverdeling en geoptimaliseerde stijfheid te leveren via verbeterde vezeluitlijning met minder vervorming en verminderde diktevariatie, in een proces dat een hoge betrouwbaarheid en herhaalbaarheid biedt. Kordsa produceerde een verscheidenheid aan unidirectionele koolstofvezel- en glasvezel/epoxy prepreg-batches en voerde volledige materiaalkarakterisering op elk uit, waarbij de materiaalgegevens werden ontwikkeld die Ford Otsan nodig had voor invoer in computer-aided engineering (CAE)-tools. Vervolgens heeft het de belastingscasus voor een prototype bladveer voor zware vrachtwagens tot in detail uitgewerkt en gebruikt het Fiber Bragg Grating (FBG)-sensoren om belastingen te verifiëren en productieparameters en vermoeiingseigenschappen te onderzoeken.

Het uiteindelijke prototype behaalde een gewichtsbesparing van 75% ten opzichte van staal, terwijl de treksterkte, druksterkte en weerstand tegen vermoeiing toenam. Kordsa zal zich blijven ontwikkelen met Ford Otosan en andere transportfabrikanten, en zal zichzelf bewijzen als een waardevolle bondgenoot in de campagne om CO2 te verminderen. emissies wereldwijd door auto's, vrachtwagens, vliegtuigen en schepen lichter te maken door lichtere composietstructuren in plaats van zwaardere alternatieven voor staal, aluminium en magnesium.

BRON | Kordsa en Ford Otosan

Hars

- Covestro biedt Signify materialen voor 3D-geprinte armaturen

- Solvay werkt samen met Boeing voor gezichtsschermen tegen coronavirus

- TPE met gerecyclede inhoud voor auto-interieurs

- Hexion werkt samen met Rassini voor toepassing van composiet bladveren in nieuw Ford F-150-model

- Impossible Objects werkt samen met BASF voor composiet 3D-printen

- Hexcel werkt samen met Lavoisier Composites, Arkema

- Techsil lanceert heldere epoxylijm voor composietsubstraten

- Rhodes Interform produceert composietpers voor AMRC

- Ashland werkt samen met Velox voor distributie van composieten in Frankrijk

- Volvo Group werkt samen met Nvidia op AI-platform voor autonome vrachtwagens

- VDMA ontwikkelt roadmap voor 3D-printen met manufacturing roadmap