Modulaire veelzijdigheid voor nauwkeurig geprinte onderdelen

APS Tech Solutions is een divisie van Automatisierte Produktions Systeme GmbH in Höchst, Oostenrijk. Het bedrijf, opgericht in 1987, levert technische, mechanische en robotoplossingen voor 3D-waterstraalsnij- en gereedschapsmachines die worden gebruikt in de automobiel-, luchtvaart- en mechanische markten.

“Drie jaar geleden wilden we een zeer veelzijdige 3D-printer hebben, maar konden niets vinden dat aan onze eisen voldeed”, zegt Nicolai Wampl, business development voor APS Tech Solutions. “Dus hebben we ons eigen systeem gemaakt, de Wizard 480+, die we vorig jaar hebben gelanceerd. Het kan printen met continue vezels, standaard thermoplastische filamenten, metaal of keramiek.”

De Wizard 480+ heeft een printvolume van 400 millimeter lang x 230 millimeter breed x 370 millimeter hoog en een printbed dat verwarmd kan worden tot 200°C. Nozzles voor het continu printen van vezelfilamenten kunnen worden verwarmd tot 500°C.

Hebben we echt nog een desktopprinter nodig voor industriële composieten? "Ons doel was niet een desktopprinter voor industrieel gebruik, maar meer een echte industriële machine", zegt Wampl. “We wilden een veelzijdige printer zonder beperkingen, maar met een installatie die niet overweldigend is. U kunt bijvoorbeeld een goedkope desktopprinter aanpassen om deze veelzijdiger te maken, maar dit vereist veel knowhow en tijd. Aan de andere kant staat een industriële printer waar je grote hoeveelheden onderdelen kunt printen in een handvol materialen, maar als je iets nieuws wilt printen, wordt dat moeilijk. We wilden onderdelen printen met elk materiaal dat op de markt is, maar in hoge kwaliteit.” Het hieronder besproken reserveonderdeel voor een stempelgereedschap vereiste bijvoorbeeld een nauwkeurigheid tot 0,02 millimeter.

"De 3D-waterstraalsnij- en gereedschapsmachines waarmee we werken, moeten nauwkeurig worden gebouwd om correct te werken", legt Wampl uit. “We hebben deze kennis in de Wizard 480+ gestopt om de nauwkeurigheid van geprinte onderdelen te vergroten. Een ander verschil is dat we een gereedschapswisselsysteem hebben zoals op een CNC-machine, waardoor we meerdere soorten materialen in één print kunnen gebruiken. Als een klant bijvoorbeeld twee verschillende soorten continue vezels in één print wil gebruiken, kan dat omdat de printkoppen uitwisselbaar zijn. Prints kunnen gebruikmaken van hoogwaardige kunststoffen zoals PEEK [polyetheretherketon] en PEKK [polyetherketoneketon], evenals polyamide [PA] en in de handel verkrijgbare FDM [fused deposition modeling]-filamenten. Niet elk onderdeel heeft continue vezels nodig. Ook hebben we een printkop voor simpele keramische en metalen groene delen van bijvoorbeeld staal of titanium.” Houd er rekening mee dat keramische en metalen onderdelen in een tweede stap moeten worden gesinterd en geen kunststoffen bevatten vanwege deze nabewerking op hoge temperatuur.

Open systeem

"De meeste bedrijven hebben twee aparte machines voor metalen versus niet-metalen", merkt Wampl op. “Maar voor nieuwe ontwikkelingen wil je niet elke keer dat je een nieuw materiaal uitprobeert een nieuwe printer moeten kopen. We wilden geen systeem dat gesloten en beperkt is, maar een modulair, flexibel systeem, waarmee je de geprinte onderdelen kunt verbeteren of wijzigen.” De klant wil bijvoorbeeld printen met continue vezels en thermoplastisch polyurethaan (TPU). “Dit is een moeilijk materiaal omdat de viscositeit zo snel daalt dat het moeilijk is om de consistentie tijdens het printen te behouden. Maar we wilden een printer die dit aankon.”

De Wizard 480+ is ontworpen om te printen met elk continu filament, inclusief glasvezel of koperdraad. "Ons standaard continuvezelfilament is 1K koolstofvezel/PA, maar we hebben ook PEEK en PLA [polymelkzuur] gebruikt en we kunnen tot 3K koolstofvezel gaan", zegt Wampl. APS Tech Solutions wil continu filamenten aan de markt leveren, maar haar printer beperkt zich daar niet toe.

De Wizard 480+ is ook geopend in zijn software. "We hebben altijd speciale techniek nodig gehad", zegt Wampl, "en daarom wilden we zoveel mogelijk controle hebben. Bij veel printers wordt u een beetje beperkt door de software. Maar met onze software kunt u de vezels precies daar plaatsen waar u ze wilt hebben en bent u niet beperkt door enig algoritme. Hoewel je een algoritme kunt gebruiken om te genereren waar de vezels moeten zijn, wilden we dat de ingenieurs zouden bepalen hoe ze de vezels moeten plaatsen, omdat ze weten hoe het onderdeel moet worden gebruikt en wat voor soort krachten waar terechtkomen.”

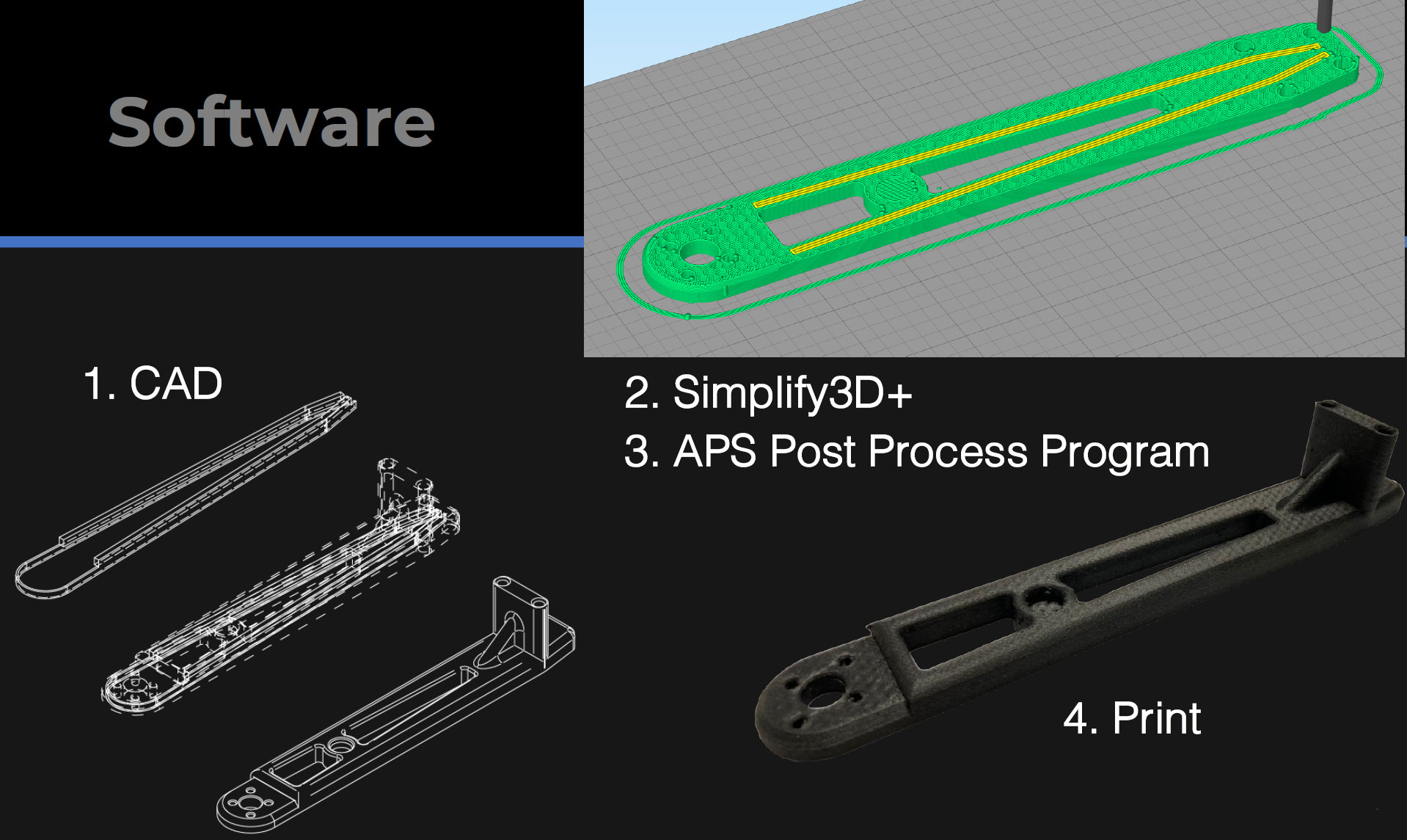

Dat gezegd hebbende, is het systeem relatief eenvoudig te gebruiken, zegt Wampl. “Om bijvoorbeeld met twee verschillende materialen te printen, maak je twee verschillende onderdelen in CAD. Met Simplify3D [Cincinnati, Ohio, U.S.], een slicersoftware die voor veel industriële 3D-printers wordt gebruikt, kiest u vervolgens welk onderdeel in welk materiaal wordt geprint. We hebben dan een postprocessor die de G-code maakt om af te drukken. Simplify3D maakt het mogelijk om alle afdrukparameters in te stellen, zoals de hoogte en dichtheid van de opvullaag. Voor het nabewerkingsproces sleep je het bestand gewoon met slepen en neerzetten, en dat wordt aangepast aan onze machine omdat we een aantal functies hebben - zoals de gereedschapswisselaar en het gebruik van continue vezelfilamenten - die niet erg gebruikelijk zijn."

“We hebben eigenlijk maar één beperking”, zegt Wampl, “en dat is de lengte van het geprinte filament. We hebben een minimale lengte van 20 millimeter. Als een ingenieur een bepaalde afdruklengte korter maakt dan 20 millimeter, dan lopen we tegen complicaties aan en de nabewerking vertelt je dat het niet mogelijk is.”

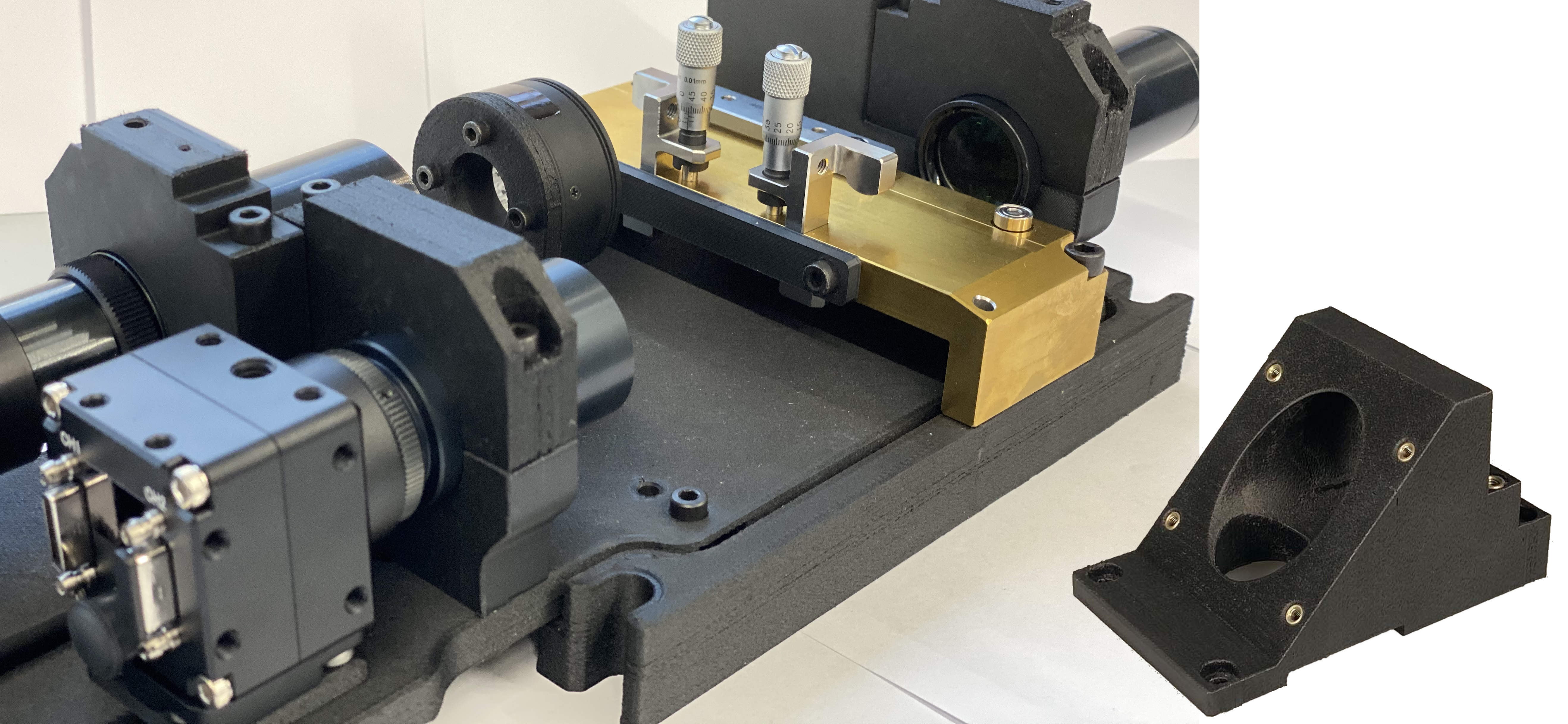

Verwachte kwaliteit, geleverd

De eerste Wizard 480+ klant was de fabrikant van hoogwaardige stempelgereedschappen Stepper Fritz GmbH &Co. KG. (Pforzheim, Duitsland). "Ze hadden een reserveonderdeel nodig voor een van hun gereedschappen en vroegen of we het konden printen", zegt Wampl. "Ze hadden moeite om een 3D-printer voor de klus te vinden vanwege de complexe geometrie en combinatie van benodigde materialen, waaronder continue koolstofvezel, thermoplastische matrix en in water oplosbare dragers." De vorige versie van dit onderdeel is gemaakt van CNC-gefreesd aluminium. "We hebben het onderdeel geprint zonder enige vormverandering en ook geïntegreerde schroefdraad voor inzetstukken", merkt Wampl op. "We gebruikten een kant-en-klaar gehakt met koolstofvezel gevuld PA-filament voor de buitenschaal en ons continue koolstofvezel / PA-filament voor de binnenkant."

Stepper evalueerde het onderdeel, stelde vast dat het aan de vereiste nauwkeurigheid voldeed en bestelde vervolgens onze eerste machine, zegt Wampl. "Ze draaien het sinds juli 2020 zonder problemen en vertellen ons dat het nog steeds onderdelen met deze nauwkeurigheid produceert."

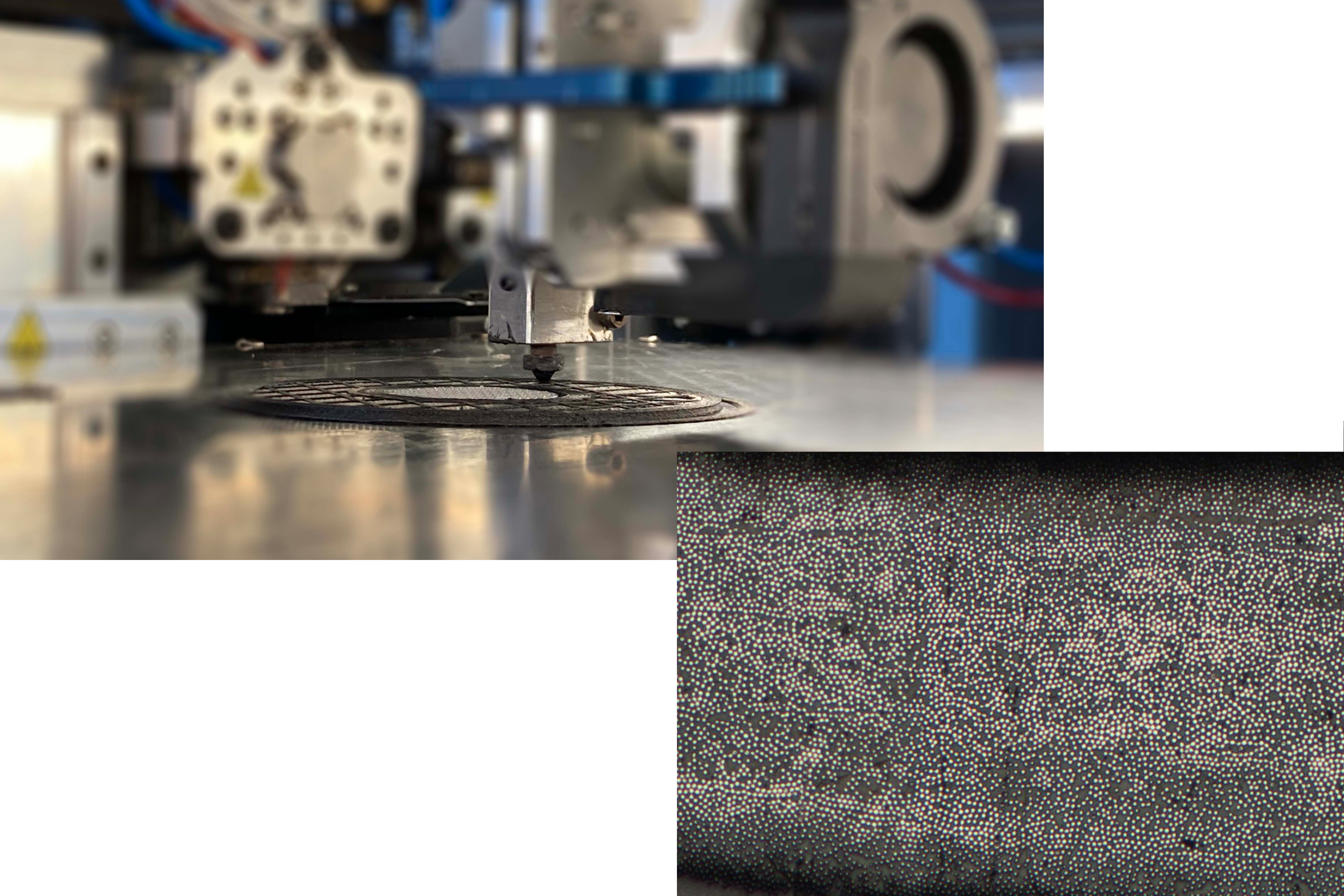

Hoge kwaliteit is ook een kenmerk van de als-gedrukte vezelversterkte composieten, zoals weergegeven op de microfoto in de openingsafbeelding bovenaan. Met vijf lagen van APS Tech Solutions' 1K continu koolstofvezelversterkt PEEK-filament, werd het onderdeel direct na het printen gesneden en gemicrografeerd, zonder verdere consolidatie of nabewerking. Het materiaal werd ook getest aan de FH Vorarlberg (Universiteit voor Toegepaste Wetenschappen in Vorarlberg, Duitsland) en microfoto's gemaakt aan de Universiteit van Bayreuth (Bayreuth, Duitsland). De resultaten laten een treksterkte zien van 1.060 megapascal en een buigsterkte van 750 megapascal. "Dit waren echter zeer voorlopige tests en we bereiden nu meer gestandaardiseerde tests voor, waarbij onze technici denken dat we nog hogere eigenschappen zullen bereiken", zegt Wampl.

"Onze verkoop gaat voorlopig vooral naar universiteiten en bedrijven zoals Stepper die niet tevreden zijn met wat er op de markt is", zegt Wampl. “Er zijn 3D-printers met continue glasvezel met goede technologie, maar de meeste zijn beperkt in materialen of software. Ons doel is om klanten te bedienen die onderdelen van de hoogste kwaliteit en flexibiliteit nodig hebben, zoals mechanische en gespecialiseerde engineeringbedrijven, evenals bedrijven die werkzaam zijn in materiaalwetenschap en -ontwikkeling."

Het bedrijf blijft werken aan zijn eigen nieuwe ontwikkelingen, zoals het aanpassen van zijn systeem voor een zesassige robotarm en materialen voor ruimtevaarttoepassingen. "Wij geloven dat 3D-geprinte composieten een veel bredere toepassing hebben dan tot nu toe is gezien, maar we verbreden die horizon en bieden nieuwe mogelijkheden voor industriële onderdelen."

Hars

- Metalen voor uw 3D-geprinte onderdelen — Een praktische gids

- 3D-geprinte extreme drones

- Maatnauwkeurigheid van 3D-geprinte onderdelen

- VTC voor mid-range onderdelen

- CNC automatische draaibank voor precisieonderdelen

- 10 waterbestendige opties voor uw 3D-geprinte onderdelen:materialen en nabewerking

- Een beknopte handleiding voor het nauwkeurig bewerken van metalen onderdelen

- Snel prototype voor precisiebewerking

- Terminologieën voor precisiebewerking

- Inspectiemethode voor 3D-geprinte onderdelen (deel 3)

- Traceerbaarheidspraktijken voor de productie van onderdelen voor precisiebewerking