Molecular Dynamics Study on Tip-Based Nanomachining:A Review

Abstract

Tip-gebaseerde nanomachining (TBN) -benaderingen hebben bewezen een krachtige en haalbare techniek te zijn voor het vervaardigen van microstructuren. De moleculaire dynamica (MD) -simulatie is op grote schaal toegepast in de TBN-benadering om het mechanisme te onderzoeken dat niet volledig door experimenten kon worden onthuld. Dit artikel geeft een overzicht van de recente wetenschappelijke vooruitgang in de MD-simulatie van de TBN-benadering. Eerst worden de vaststellingsmethoden van het simulatiemodel voor verschillende materialen gepresenteerd. Vervolgens wordt de analyse van het bewerkingsmechanisme voor de TBN-benadering besproken, inclusief analyse van de snijkracht, de analyse van materiaalverwijdering en de analyse van defecten in de ondergrond. Ten slotte worden de huidige tekortkomingen en toekomstperspectieven van de TBN-methode in MD-simulaties gegeven. Het is hoopvol dat deze beoordeling een zekere referentie kan bieden voor het vervolgonderzoek.

Inleiding

Micro-/nanofabricagetechnologie is op grote schaal gebruikt op verschillende gebieden, waaronder milieu, energie, biologie, geneeskunde, nationale defensie en andere gebieden, die een steeds belangrijkere rol spelen bij het bevorderen van nationale ontwikkeling en sociale vooruitgang [1,2,3,4] . Om micro-/nanofabricage met hoge precisie te realiseren, heeft de op atoomkrachtmicroscopie (AFM) op sonde gebaseerde mechanische bewerkingsbenadering, bekend als TBN, eenvoudige apparatuur en bewerkingen, bewerkingsnauwkeurigheid op nanoschaal met lage omgevingsvereisten, en het is aangetoond dat het een krachtig en haalbaar is benadering om microstructuren te fabriceren [5, 6]. Tot nu toe zijn nanodots, lijnen/groeven, tweedimensionale (2D)/driedimensionale (3D) structuren en zelfs nanostructuren op gebogen oppervlakken die bekend staan als de belangrijkste componenten van nanodevices, al met succes vervaardigd met de TBN-methode [7].

Om nanostructuur met hogere precisie te fabriceren, is een diep begrip van het bewerkingsproces van TBN-methoden nodig. Veel wetenschappers hebben het mechanisme van de TBN-benadering onderzocht met experimenten in verschillende materialen, zoals metalen [8], halfgeleiders [9, 10] en polymeren [11]. Het is echter moeilijk om het innerlijke mechanisme van TBN-benaderingen door experimenten verder te onderzoeken. Van de moleculaire dynamica (MD)-simulatie is aangetoond dat het een krachtig hulpmiddel is om het nanobewerkingsproces te onderzoeken dat niet volledig door experimenten kon worden onthuld [12, 13]. In vergelijking met de experimentele methode kan de MD-methode het microschaalmechanisme van materiaalverwijdering en oppervlaktegeneratie beter verklaren door de analyse van snijkrachten, spanningstoestand, energiedissipatie en oppervlaktetopografie [12].

In het verleden hebben sommige wetenschappers al MD-simulatietechnologie gebruikt om de TBN-processen te onderzoeken. Fang et al. onderzocht de effecten van de schrijvende voeding en kegelhoek op het nanolithografieproces [14, 15]. Isono en Tanaka analyseerden de effecten van temperatuur, bewerkbaarheid en interatomaire krachten van het nikkelmetaal [16, 17]. Yan et al. bestudeerde de tipgeometrie-effecten in AFM-gebaseerd lithografieproces [18]. Momenteel zijn enkele nieuwe TBN-processen onderzocht met MD-simulaties. Xiao et al. vergeleek het verschil tussen statische ploegmethode en dynamische ploegmethode, en ontdekte dat kleinere nanostructuren konden worden vervaardigd met dynamische ploegmethode [19]. Geng et al. hebben MD-simulaties van belastingsgestuurde nanoscratching uitgevoerd door direct een constante normale belasting op de sonde toe te passen [20]. Om nanogroeven met een hogere dichtheid te maken, moet de minimale voeding (MF) worden bestudeerd. Ren et al. presenteerde een nieuwe benadering die een grof-naar-fijn criterium omvat om MF te bepalen met behulp van MD-simulaties [21]. De resultaten laten zien dat MF met een hoge nauwkeurigheid wordt verkregen. In het vorige reviewdocument [12, 13, 22,23,24] zijn deze nieuwe vorderingen van de MD-simulatietechnologie die wordt gebruikt voor het TBN-proces echter niet opgenomen. Daarom concentreren we ons in deze review op de recente state-of-the-art van de MD-simulatie voor TBN-methoden. Eerst worden de modelleringstechnologieën in verschillende materialen en nieuwe bewerkingsmethoden besproken. Vervolgens wordt het mechanisme van de TBN-methoden besproken, inclusief analyse van de snijkracht, de analyse van materiaalverwijdering en de analyse van defecten in de ondergrond. Ten slotte worden in deze review ook de resterende uitdagingen en toekomstperspectieven in MD-simulatie van TBN gegeven.

Simulatiemethoden

Om nauwkeurige voorspellingsresultaten te verkrijgen, is het noodzakelijk om het simulatiemodel en de bijbehorende verwerkingsconfiguratie te optimaliseren. Het simulatiemodel bevat voornamelijk atomaire configuratie en potentiële functie. De atomaire configuratie kan worden onderverdeeld in kristallijne en amorfe structuur. De atomen in kristallijne materialen zoals koper, ijzer, silicium, enz. Zijn op een regelmatige en geordende manier gerangschikt en de amorfe materialen zoals polymeren zijn samengesteld uit de onregelmatige molecuulketens. Materiaalgedrag op nanoschaal wordt weergegeven in MD-simulaties door middel van potentiële functies en er zijn verschillende potentiële functies voorgesteld en gebruikt om materiaalgedrag in atomistische simulaties te simuleren. Bovendien moet ook rekening worden gehouden met de bewerkingsconfiguratie, zoals de verschillende bewerkingsomstandigheden en bewerkingsbenaderingen. In de volgende secties worden de methodologieën voor het opstellen van modellen en de verwerkingsconfiguratie gepresenteerd.

Vaststelling van MD-model

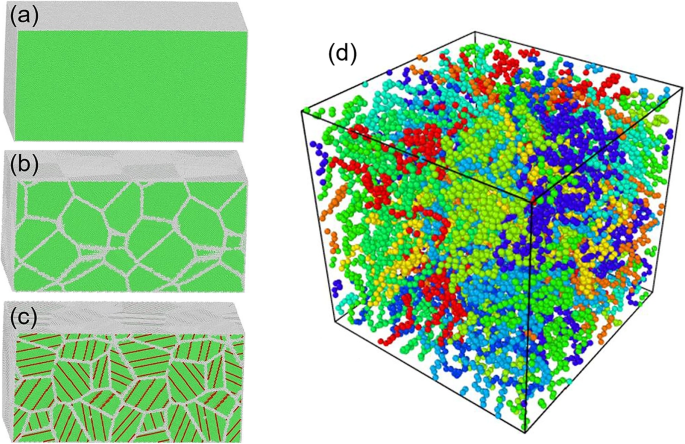

De interne atomaire configuratie van kristallijne materialen is divers, zoals koper (vlak-gecentreerd kubisch), ijzer (lichaam-gecentreerd kubisch), titanium (dicht opeengepakt hexagonaal) en silicium (diamantstructuur) [27, 28]. De meeste kristallijne materialen hebben de vorm van een enkele kristallijne en polykristallijne structuur. De eenkristal vaste stof heeft een atomaire structuur die zich periodiek herhaalt over het hele volume zonder defecten. Door de eenheidscel in alle drie de ruimtelijke richtingen te dupliceren, kan het eenkristalmodel gemakkelijk worden vastgesteld [13]. Bij het opstellen van een atomair MD-model moet rekening worden gehouden met de verschillende oppervlakteoriëntaties, die de bewerkingseigenschappen van het werkstuk kunnen beïnvloeden [29,30,31]. De polykristallijne structuur heeft de structuur met verschillende korrelgroottes, die werd geconstrueerd volgens de Voronoi tessellation-methode [32]. Nanotwined (NT) materiaal is een soort speciale structuren van polykristallijn die belangrijkere onderzoeksobjecten zijn geworden vanwege de uitstekende mechanische eigenschappen, zoals ultrahoge sterkte, goede ductiliteit en hoge breuktaaiheid [33,34,35,36] . In deze review wordt de methode om NT polykristallijn Cu te construeren als voorbeeld gegeven [25]:eerst wordt een meerlaags opgebouwd die bestaat uit meerdere monokristallijne Cu-lagen van gelijke dikte en TB vormt zich tussen aangrenzende laag. Ten tweede wordt de hoek van elke korrel berekend. Ten slotte wordt NT polykristallijn met periodieke randvoorwaarden gegenereerd met behulp van Voronoi-constructie, die de meerlaagse en de verkregen korrelhoek herbergt. Figuur 1a geeft de atomaire configuraties van koper weer, waaronder sing-kristallijn Cu, polykristallijn Cu en NT polykristallijn Cu, waarin atomen worden gekleurd door de gemeenschappelijke buur.

een Microstructuur van eenkristal Cu. b Microstructuur van nanopolykristallijn. c Microstructuur van NT polykristallijn. Atomen zijn gekleurd volgens CNA-waarden, aangezien groen en wit staan voor FCC en defecte atomen [25]. d Het geëquilibreerde eenheidsatoommodel van amorf PE, het model werd gekleurd door verschillende moleculaire ketens [26]

In eerdere studies werd het polymeer gemodelleerd met een generiek grofkorrelig model [37, 38]. De details om het model van polyethyleen (PE) vast te stellen, worden bijvoorbeeld als volgt gegeven [39]:(i) het initiële PE-systeem met 10 moleculaire ketens werd verkregen met behulp van het Monte Carlo zelfvermijdende random walk-algoritme [39]; (ii) het eerste atoom van elke keten werd eerst in een beschikbare plaats van het rooster ingevoegd en toen begon de moleculaire keten in een bepaalde richting te groeien op basis van een probabilistische stapsgewijze manier volgens de bindingslengte en de onbezette plaatsen in de cel .; (iii) zodra de initiële dichtheid is gegeven, wordt de grootte van de simulatiebox bepaald. In onze simulatie was de afmeting van de initiële simulatiebox ongeveer 80,06 × 80,06 × 80,06 Å 3 voor het systeem bestaande uit 10 PE-kettingen. Het MD-model van PE wordt getoond in Fig. 1d.

De geometrie van de tip is over het algemeen complex en variabel, inclusief kegelvorm [40], driehoekige piramide [18] en halve bol (stompe vorm) [21], die een belangrijke rol spelen in het TBN-proces. In het bijzonder is de vorm van het piramidegereedschap in het MD-model consistent met die in het AFM-bewerkingsproces en is het bolvormige gereedschap consistent met de slijpkorrel in het slijpproces; het bewerkingsmechanisme kan dus beter worden verklaard door de simulatieresultaten te vergelijken met de experimentele resultaten. In de meeste gevallen wordt de punt als oneindig stijf beschouwd, wat wordt bereikt door de relatieve posities van de atomen constant te houden en met een constante snelheid te reizen [41].

Het is ook cruciaal om de geschikte potentiële energiefuncties te selecteren die de geloofwaardigheid van de simulatieresultaten bepalen [21]. EAM is een multibody-potentiaal dat geschikt is voor metalen systemen [24]. Het geeft een meer realistische beschrijving van de metaalcohesie en vermijdt ambiguïteit die wordt geërfd door de volumeafhankelijkheid, die wordt gebruikt om de interactie tussen metaalatomen, zoals koper [42] en ijzer [43] te beschrijven. Het is bewezen dat de potentiëlen van Tersoff [44] en Stillinger-Weber (SW) [45] het meest geschikt zijn voor het modelleren van materialen met een kubusvormige diamantstructuur. Om het mechanisme van Si in het TBN-proces te onderzoeken, moeten de dislocatieslip en fasetransformatie worden waargenomen in MD-simulaties. Vergeleken met het Tersoff-potentiaal heeft het SW-potentiaal niet alleen voldoende flexibiliteit om een aantal verschillende siliciumconfiguraties te beschrijven, maar biedt het ook de beste overeenkomst met ab initio dislocatie-nucleatieresultaten in defectvrij silicium [46, 47]. De SW-potentiaalfunctie kan dus meer potentieel hebben om de interactie tussen siliciumatomen te beschrijven. Analytische bindingsvolgorde (ABOP), reactieve empirische bindingsvolgorde (REBO) en adaptieve intermoleculaire reactieve empirische bindingsvolgorde (AIREBO)-potentialen zijn een klasse van potentialen die de potentiële functie van Tersoff uitbreiden volgens de nauwsluitende benadering en vertrouwen op fundamentele grootheden [ 48]. De ABOP-potentiaal is ideaal voor de interacties tussen de atomen van silicium en koolstof, die wordt gebruikt om de materiaalvervorming en het verwijderingsgedrag in het proces van SiC te onderzoeken. Het REBO-potentieel is vooral populair in simulaties van koolstof en koolstofnanobuisjes. Het AIREBO-model is ontwikkeld om de tekortkomingen van de REBO-potentiële functie te verhelpen en een nauwkeurigere benadering te bieden dan die van REBO-termen en heeft ook de mogelijkheid toegevoegd om complexere interacties te modelleren [41]. De intermoleculaire en intramoleculaire interacties in het polystyreenmonster worden beschreven door het gevestigde AIREBO-potentieel [49].

De meeste MD-simulaties werden uitgevoerd met behulp van Large-scale Atomic/Molecular Massively Parallel Simulator (LAMMPS) [50]. Sommige complexe werkstukmodellen zoals polykristallijne en nanoverstrengelde polykristallijne materialen kunnen worden uitgevoerd met Atomsk [51]. De constructie van polymeren, inclusief atomen, bindingshoek, onjuist en hun verschillende typen worden verkregen uit het gegevensbestand dat is gegenereerd door Material Studio (MS) [52]. Zowel Open Visualization Tool (OVITO) [53] als visuele moleculaire dynamica (VMD) [54] zijn nuttige hulpmiddelen om het model of het bewerkingsproces te visualiseren.

Met behulp van MD-simulaties konden verschillende materiaalmodellen effectief worden vastgesteld. De meeste werkstukmodellen zijn echter kleiner dan 50 nm × 50 nm × 50 nm, wat kan resulteren in een afwijking van de werkelijke resultaten [40, 55, 56]. Bovendien is er nog steeds een gebrek aan potentiële functies die sommige materialen zoals GaAs en Lu2 effectief zouden kunnen beschrijven. O3 . MD-modellen en gerelateerde potentiële functies moeten dus nog worden geoptimaliseerd om het simulatieproces nauwkeuriger te beschrijven.

Verwerkingsconfiguratie

In TBN-experimenten wordt de belastingsgestuurde modus meestal uitgevoerd door een constante normale belasting op de punt toe te passen. Het is aangetoond dat deze modus een hogere precisie heeft, met name het uitvoeren van nanobewerkingen op hellende of gebogen oppervlakken. Veel MD-simulaties van TBN-processen worden echter uitgevoerd in de verplaatsingscontrollermodus, wat kan leiden tot een verschil tussen simulatie en experiment [18, 57]. Sommige wetenschappers hebben dus MD-simulatie uitgevoerd van het belastinggestuurde nanokrasproces door direct een constante normale belasting op de sonde toe te passen [20, 58]. In de bewerkingsprocessen kan het in drie delen worden verdeeld:ontspanningsfase, penetratiefase en krabfase. Bovendien staat de punt niet volledig loodrecht op het werkstuk vanwege de bundelbuiging van de atoomkrachtmicroscoop (AFM), het substraat met een hellingshoek en de ruwheid van het monsteroppervlak. Het effect van de kanteling van de tip mag dus niet worden verwaarloosd. Liu et al. koos punten met verschillende hellingshoeken om het effect van de puntinclinatie op de bewerkingsresultaten te onderzoeken [59]. Daarnaast is de puntslijtage een sleutelfactor voor het bewerkingsproces, wat een grote invloed heeft op de bewerkingskwaliteit. Nanoscratching met waterlaagsmering kan de slijtage van de punt verminderen om de standtijd te verlengen en de bewerkingskwaliteit te garanderen. Het bewerkingsmechanisme dat wordt beïnvloed door de smering van de waterlaag is echter nog steeds niet goed begrepen. Om dit punt op te lossen, Ren et al. gebruikte MD-simulatiemethode om de effecten van waterlaagsmering op de bewerkingsresultaten met een monokristallijn koper [60] te onderzoeken.

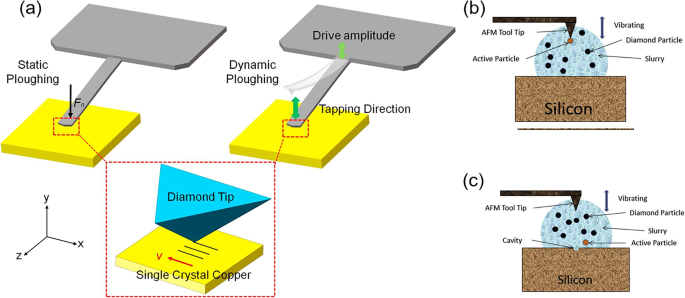

Het is bewezen dat een enkel krasproces een gemakkelijke methode is om nanogroove te fabriceren, maar het heeft de beperking van de afmeting van de groef. De multi-pass-krasmethode werd gepresenteerd om de grootte van nanogroove [62] te vergroten. Geng et al. hebben het verschil tussen single-pass-benadering en multi-pass-benadering bestudeerd met MD-simulatie en experimentele resultaten [20]. Zowel single-pass als multi-pass benaderingen kunnen worden beschouwd als statische ploeglithografie, die worden uitgevoerd met de contactmodus van het AFM-systeem. De statische ploeglithografie kan echter een niet te verwaarlozen puntslijtage veroorzaken bij het uitvoeren van een krasproces over lange afstanden. Op tapmodus gebaseerde bewerkingstechniek wordt dynamische ploeglithografie genoemd, die het potentieel heeft om de puntslijtage te verminderen. Figuur 2 toont de schema's van respectievelijk de statische en dynamische ploeglithografie op monokristalkoper. Voor het statisch ploegen werd de diamantpunt eerst naar beneden gevoerd en begon toen te ploegen in de negatieve richting van de x as. Nadat het ploegen was voltooid, werd de punt naar boven teruggetrokken naar de oorspronkelijke verticale positie. Voor het dynamische ploegproces bewoog de diamantpunt langs een sinusoïdale curve met een puntige piek-dalamplitude en periode [19]. Gebaseerd op het principe van op tapmodus gebaseerde bewerkingstechniek, hebben Sundaram et al. hebben een nieuwe nanobewerkingsmethode ontwikkeld met behulp van AFM, die wordt aangeduid als Vibration-Assisted Nano Impact-bewerking door Loose Abrasives (VANILA). Bij deze methode wordt de AFM als platform gebruikt en worden nanoabrasives geïnjecteerd in de slurry tussen het siliciumwerkstuk en de vibratie van de AFM-tip. De kinetische energie voor de schuurmiddelen wordt gegenereerd door de trilling van de AFM-tip en resulteert bijgevolg in materiaalverwijdering op nanoschaal van het monster [61]. Schematische weergave van het VANILA-proces wordt getoond in Fig. 2b, c.

een De schema's van de statische en dynamische ploeglithografie op eenkristalkoper [19]. b AFM-gereedschapspunt raakt een diamantdeeltje. c diamantdeeltje dat het werkstuk raakt [61]

Analyse van simulatieresultaat

Snijkrachtanalyse

De snijkracht zou duidelijk het materiaalverwijderingsproces en het defect van de evolutie kunnen weerspiegelen, wat een belangrijke fysieke parameter is om het snijverschijnsel te begrijpen [19, 63, 64]. Bovendien hangt de snijkracht nauw samen met het snijvermogen en de standtijd, wat een leidraad zou kunnen zijn bij het TBN-bewerkingsproces [65]. In het TBN-proces wordt de snijkracht voornamelijk geëvalueerd door de krachtkalibratiemethode, maar de laterale kracht kon met deze methode niet worden verkregen [66, 67]. Door gebruik te maken van moleculaire dynamica-technologie kan de variatie van snijkrachten, inclusief laterale en tangentiële krachten, in realtime worden waargenomen voor het hele proces [68]. Bovendien kunnen de gemiddelde kracht en resulterende kracht ook worden opgepikt via de MD-simulatiemethode.

Hoewel de analyse van snijkrachtvariatie, het verschil van verschillende materiaalstructuren en de invloed van bewerkingsparameters op het TBN-proces kan worden weerspiegeld. Li et al. hogere krachten gevonden voor krassen op polykristallijn Cu vergeleken met het eenkristal Cu wordt toegeschreven aan het feit dat de anisotropie van de oppervlaktekorrel weinig effect heeft tussen het werkstuk en de punt wanneer de punt van de ene korrel naar de andere korrel met verschillende kristaloriëntaties gaat, terwijl de stabiele kunststofstroom wordt aangetoond in materiaalverwijdering van eenkristal Cu dankzij het enkele oriëntatiesysteem [25]. Er is ook gevonden dat de snijkracht voor verschillende kristalstructuren toeneemt met de toename van de snijsnelheid, omdat een hogere nanoscratching-snelheid meer chips produceert [69]. Integendeel, de verandering van snijkracht geeft een negatief gedrag in het krasproces van SiC, omdat een hogere snelheid meer amorfe kristalstructuuratomen kan genereren, waardoor het SiC-materiaal taaier en gemakkelijker te verwijderen is [70]. Yan et al. onderzocht de verwerkbaarheid van Cu / Ni-dubbellagen met behulp van de MD-simulatiemethode en ontdekte dat de kracht van Ni-Cu-dubbellagen hoger is in vergelijking met Cu, Ni en dubbellagen Cu-Ni, omdat de beweging van dislocaties werd belemmerd door de interface van dubbellagen die diende als een barrière voor voortplanting [71]. Wat betreft amorfe polymeren, de bewerkingseigenschap werd als volgt beïnvloed door de krassnelheid in drie verschillende aspecten [72]:ten eerste leidt de grotere opstapelingshoogte voor de punt die met hogere snelheid wordt gegenereerd tot een grotere tangentiële kracht vanwege meer weerstand tegen de punt. Een hogere snelheid leidt dan tot een hogere vervormingssnelheid, wat kan leiden tot rekverharding van het materiaal. Dit zou ook leiden tot de toename van snijkrachten. Ten slotte, met de toename van de snelheid, zorgt het thermische zachtheidseffect ervoor dat het werkstuk gemakkelijker kan worden bewerkt, waardoor de tangentiële kracht en normaalkracht worden verminderd. In de bewerkingsprocessen van polymeren nemen de snijkrachten toe met de toename van de snelheid, wat aangeeft dat de opstapeling en het verhardingseffect van de reksnelheid een belangrijkere rol spelen bij het bepalen van de kraskrachten. Naast de invloed van de werkstukmaterialen speelt de puntgeometrie ook een belangrijke rol in het bewerkingsproces [18, 73, 74]. Ren et al. onderzocht het effect van punthoeken op snijkrachten met kegelvormige punt. Het blijkt dat krachten toenemen met toenemende semi-apexhoeken als gevolg van groei van het contactoppervlak tussen tip en werkstukmaterialen [21]. Bovendien neemt de wrijvingscoëfficiënt sterk af met semi-apex, terwijl de hardheid toeneemt [75].

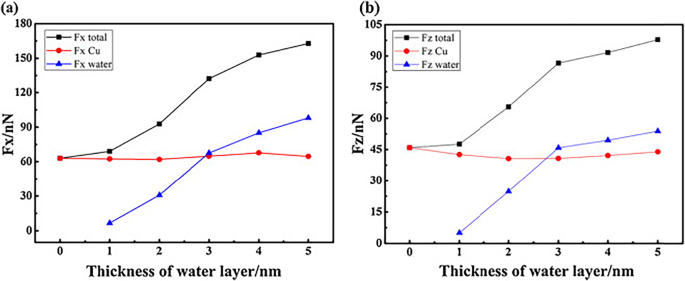

Sommige wetenschappers hebben ook de variatie van de snijkracht in specifieke bewerkingsomstandigheden onderzocht. Ren et al. analyseerde de correlatie tussen de dikte van de waterlaag en de krassende krachten. Variatie van kraskrachten met verandering in waterlaagdikte wordt getoond in Fig. 3. In tegenstelling tot het macrokrasproces waarbij de waterlaag voornamelijk een rol speelt bij smering en vermindering van snijkracht, is de weerstand van de waterlaag dominant in vergelijking met het smerende effect en de dikkere waterlaag leidt tot grotere totale snijkrachten [60]. Daarnaast wordt het effect van tipinclinatie ook besproken door de analyse van hardheid (normaalkracht per atoom) en wrijvingscoëfficiënt [59]. De resultaten laten zien dat de normale hardheid gevoeliger is in voorwaartse of achterwaartse richting in vergelijking met het effect van de zijdelingse helling van de punt kan worden verwaarloosd. Bovendien is het kanteleffect op de normaalkracht de belangrijkste reden voor de verandering van de wrijvingscoëfficiënt en is het kanteleffect op de kraskracht veel minder dan het effect op de normaalkracht.

een Variatie van gemiddelde kraskrachten bij verandering in waterlaagdikte:a tangentiële krachten en b normaalkrachten [60]

Door de snijkracht tussen statisch ploegen en dynamisch ploegen te vergelijken, kan het verschil in mechanisme worden onthuld. De snijkracht in de dynamische ploeglithografie oscilleert drastisch met het periodiek tikken van de diamantpunt, terwijl bij statisch ploegen lichte fluctuaties worden waargenomen. Bovendien is de gemiddelde bewerkingskracht bij dynamisch ploegen kleiner dan de helft van die bij statisch ploegen, wat wijst op minder slijtage van de punt in de dynamische ploeglithografie [19]. Bij het dynamische ploegproces heeft de puntoriëntatie een grote invloed op de snijkracht. Yan et al. combineerde de groefdiepte en ploegkracht om de bewerkingsefficiëntie te vergelijken. De resultaten laten zien dat de zijdelingse voorkant van de punt de beste efficiëntie heeft, omdat deze dezelfde ploegkracht had als de oriëntatie met de voorkant van de punt, maar tegelijkertijd meer dan tweemaal de groefdiepte [63]. Door de analyse van snijkrachten kon het mechanisme van het TBN-bewerkingsproces met verschillende materialen en bewerkingsomstandigheden verder worden uitgelegd. Bovendien zou de vergelijking van snijkrachten in verschillende verwerkingsmodi een leidraad kunnen zijn voor de procesoptimalisatie van de TBN-aanpak.

Statusanalyse materiaalverwijdering

Analyse van de toestand van materiaalverwijdering is ook een essentiële methode om het mechanisme van de TBN-benadering te onthullen. De verwijdering van het materiaal en de topografie in het bewerkingsproces worden meestal waargenomen via scanning-elektronenmicroscoop (SEM) en AFM. De groefmorfologie en verwijderingstoestand kunnen echter alleen worden gedetecteerd na verwerking en het materiaalverwijderingsproces kon niet dynamisch worden begrepen. Onlangs hebben Zhang et al. gebruikte lineaire snijgereedschappen die direct in SEM zijn aangesloten om het spaanvormingsproces bij het snijden van materiaal te zien, terwijl deze methode gecompliceerd is en SEM moet worden aangepast [76]. Deze methode is dus moeilijk te generaliseren. In vergelijking met de experimentele methode kan de MD-simulatiemethode gemakkelijk worden gebruikt om het materiaalverwijderingsmechanisme en de oppervlaktegeneratie op nanoschaal te onderzoeken, en het bewerkingsproces kan in realtime worden waargenomen via de MD-methode.

Uit MD-simulatieresultaten van het TBN-proces is bekend dat de vervormingstoestanden worden geclassificeerd in ploegtoestand en snijtoestand. Met de beweging van de punt worden de atomen van het werkstukmateriaal vóór de punt samengeperst en hopen zich vervolgens op om de continue spaan te vormen tijdens de snijtoestand. Tegelijkertijd zijn er ook enkele atomen van het werkstukmateriaal die zich opstapelen aan de linker- en rechterkant van de gefabriceerde groef na het passeren van de punt [57]. Door de verhouding van de snijtoestand tot de niet-snijdende toestand te vergelijken, kunnen we bepalen of de maaitoestand of de ploegtoestand het dominante deel inneemt wanneer de verschillende puntradius wordt gebruikt om op de verschillende krasdieptes te krabben [77]. De afgelopen jaren hebben veel wetenschappers de materiaaleigenschappen op de materiaalverwijderingstoestanden verder onderzocht. Eenkristallijn materiaal vertoont bijvoorbeeld anisotropie in het TBN-proces, wat een groot effect heeft op de materiaalverwijdering [20]. Vergeleken met monokristallijne materialen hebben korrelgrenzen een belangrijk effect op de mechanische eigenschappen van polykristallijne materialen. Gao et al. vond dat korreloriëntatie in plaats van korrelgrootte ook dominant is bij het bepalen van het profiel van de stapeling [78]. Bovendien heeft de puntgeometrie ook een sterk effect op de materiaalafname. Drie typen tip (conische, driehoekige piramide en halfronde tip) werden geselecteerd om het effect van de tipgeometrie op de materiaalverwijderingstoestand te onthullen. Voor de conische punt is er een duidelijke afhankelijkheid van de halve tophoek. Een grotere halve apexhoek van de punt leidt tot meer spaanvolume en verbetert de gladheid van het krasoppervlak, maar vereist een hogere kraskracht, genereert een grotere wrijvingscoëfficiënt en een hogere temperatuur in het werkstuk, en vergroot de schade aan de ondergrond [40]. Alhafez onderzocht ook het effect van de halve apexhoek op de vorming van pile-up [75]. Gebleken is dat bij het krassen met een kleine halve apexhoek van de punt, de ophoping meestal in voorwaartse richting accumuleert, terwijl de laterale ophoping domineert voor de bewerkingsconditie van de grote halve tophoek van de punt. Sommige onderzoeken waren gericht op de driehoekige piramidale punt die consistent is met de echte geometrie van de punt in een op AFM gebaseerd bewerkingsproces [19, 20, 63, 79]. Er werden voornamelijk drie bewerkingsrichtingen vergeleken, namelijk edge-forward, face-forward en sideface-forward. In het bewerkingsproces van SiC kan de materiaalverwijderingstoestand eenvoudig worden geregeld door de krasrichting van het gereedschap aan te passen. De edge-forward scratch-richting kan zorgen voor een stabieler proces, wat kan resulteren in een betere maatnauwkeurigheid en consistentie van de verkregen groeven [79]. De materiaalverwijderingstoestand van polymeren is echter gevoeliger voor temperatuur in vergelijking met metalen of halfgeleidermaterialen. Tijdens het krasproces is de lokale temperatuur in de kraszone hoger dan de glasovergangstemperatuur, wat aangeeft dat het werkstuk in de kraszone op een ductiele manier kan worden verwijderd [72]. Zhan et al. onderzocht de microscopische wrijvingsmechanismen van amorf polystyreen. Ze ontdekten dat de flexibiliteit van de molecuulketens toeneemt met de temperatuurstijging, waardoor de molecuulketens gemakkelijker kunnen krullen en terugkeren naar hun oorspronkelijke staat [56]. Du et al. ontdekte dat de bewerkingssnelheid een grote invloed heeft op de machinale resultaten van polystyreen. De verandering binnen de keten domineert de permanente vervorming van polystyreenmonsters wanneer de bewerkingssnelheid klein is, terwijl het glijden tussen de ketens meer uitgesproken is wanneer de bewerkingssnelheid groot is [80].

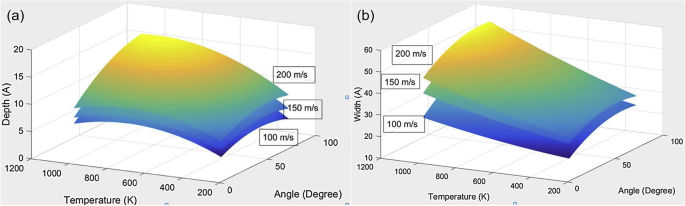

Zoals uit de bovenstaande discussie blijkt, waren de meeste onderzoeken vooral gericht op de droge toestand in plaats van op vloeistoffen. Atomen die zich vóór het gereedschap ophopen, worden echter verminderd en de bramen langs de groeven zijn niet duidelijk bij een hoge dikte van de waterlaag en de oppervlakteruwheid neemt zichtbaar af en resulteert in een relatief glad oppervlak. Het kan worden uitgelegd dat de waterlaag fungeert als smeermiddel om het plakgebied tussen het gereedschap en het vers gevormde spaanoppervlak te verminderen en de weerstandskracht te verminderen die wordt vertoond op de grens van het spaan-gereedschapvlak. Het directe gevolg is dat de oppervlaktekwaliteit sterk verbetert. Met het toenemen van de dikte van de waterlaag kan de oppervlaktekwaliteit geleidelijk worden verbeterd [60]. In sommige nieuwe bewerkingsbenaderingen hebben Shockly et al. onderzocht de effecten van parameters (impactsnelheid, impacthoek en bedrijfstemperatuur) in de door trillingen ondersteunde nano-impactbewerking op de vorming van nanocavity en ontdekte dat de operationele parameters substantiële invloed hebben op de diepte en breedte van de gegenereerde nanocavities zoals getoond in Fig. 4 [61]. Xiao et al. ontdekte dat de diepte en breedte van de groef in het dynamische ploegproces kleiner zijn dan die in het statische ploegproces, wat betekent dat nanostructuren met kleine functies kunnen worden vervaardigd door dynamische ploeglithografie. Bovendien zouden de afmetingsgroeven kunnen worden geregeld door de aandrijfamplitudeverhouding in het dynamische ploegproces, en dit toont aan dat de fabricage van de groeven ook controleerbaar zou kunnen zijn [19].

Meervoudige lineaire regressieplot voor a diepte van de nanoholte (botssnelheid, impacthoek en bedrijfstemperatuur) en b breedte van de nanoholte (botssnelheid, impacthoek en bedrijfstemperatuur) [61]

Tijdens het materiaalverwijderingsproces is er slijtage aan de punt. In de meeste van de eerdere onderzoeken werd de punt gedefinieerd als een stijf lichaam, wat betekent dat het fenomeen van gereedschapsslijtage niet direct kon worden waargenomen [13]. Veel wetenschappers hebben gereedschapsslijtage onderzocht door de toestand van materiaalverwijdering, spanning en temperatuurverdeling te bestuderen [70, 77]. Om het echte slijtageverschijnsel van de punt tijdens het bewerkingsproces weer te geven, hebben Meng et al. stel de punt in als vervormbaar lichaam en constateerde slijtagegedrag van de punt tijdens het bewerkingsproces [81]. De resultaten laten zien dat de vorm van slijtage van diamanten voornamelijk adhesieve slijtage is in het beginstadium en atoom-voor-atoomslijtage in de verwerkingsstabiliteitsfase en de hoeveelheid atoom-voor-atoom attributieslijtage van schuurmiddel wordt minder beïnvloed door de snijsnelheid [ 81]. Opvallend is dat er relatief weinig meldingen zijn over het slijtagegedrag van de tip. Hopelijk zal het gebruik van het vervormbare lichaam van de punt het onderzoek naar het slijtagegedrag van de punt tijdens het nanobewerkingsproces verder bevorderen.

Analyse van de materiaalverwijderingsstatus biedt een effectieve ondersteuning voor realtime monitoring van het bewerkingsproces. Vanwege de beperking van de lengteschaal zoals hierboven vermeld, kon de morfologie van het machinaal bewerkte oppervlak en het materiaalverwijderingsproces echter alleen worden geanalyseerd door kwalitatieve vergelijking. It is difficult to predict the accurate processing results.

Defect Evolution Process Analysis

To obtain the information about the defects generated during the scratching process, TEM is usually employed after the FIB sample preparation techniques, which has several disadvantages, such as relatively complicated operation, high cost, and strong material dependence.

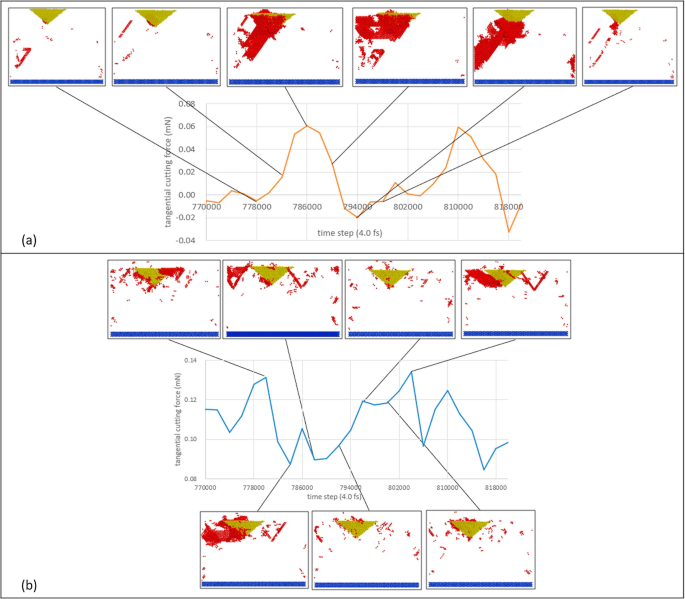

The MD simulation method can obtain the defects generated beneath the sample surface easily. Moreover, the defect evolution process during the scratching could also be observed by using the MD simulation approach, which could not be obtained by experimental method. Many available algorithms to extract defect types were presented, including common neither analysis (CNA) [82], centro-symmetry parameter (CSP) [83], slip vector analysis [84], Ackland-Jones analysis [85], etc. However, these methods are not suitable for tracing the propagation of dislocations, especially when a large number of dislocations are generated by tip scratching along certain direction, and we can no longer investigate what is going on inside the specimen using these methods [86]. Chen et al. presented slipping analysis for visualizing the atomic slipping process for material deformation, which could filter out those atoms that have slipped relative to its neighbor atoms during a specified period of time in the condition with large numbers of atoms [86]. By using this method, Xiao et al. investigated the slipping process during dynamic and static ploughing lithography [19]. The relationship between the cutting force and slipping process is shown in Fig. 5. It could be seen that for dynamic ploughing, the sample material mainly flows downwards and sidewards, whereas no obvious downwards material flow is observed in static ploughing process. In addition, the propagation of the dislocation is dependent on the orientation of the tip, leading to the various morphologies of the grooves. Dislocation extraction algorithm (DXA) is also a useful dislocation analysis tool to identify the lattice dislocation and to determine their Burger vector [87]. By using this method, Gao et al. investigated the behavior of the nanoscratching of iron. They found that a distinct reorganization of the dislocation network. At the beginning, the plastic zone grows linearly with the scratching length along the path. Then, the dislocation density decreases rapidly after some length dislocation reactions. Plastic activity then is concentrated only on the scratch front. Only few dislocations remain in the middle of the scratch. Vacancies in this zone are created by dislocation reactions. It is also found that point defects vacancies generated by dislocation reactions and deformation twining [88].

Slipping processes in a dynamic ploughing and b static ploughing [19]

For the polycrystalline materials, the deformation mechanism was mediated by dislocation nucleation within grain interior as well as grain boundary dislocations in polycrystalline material [43]. While the dislocation propagation is associated with the formation of nanovoids and interstitial clusters in the case of larger grain size, and the formation of twins at the grain boundary was dominating for smaller clusters. This behavior was attributed to the transition of dislocation movement from smooth (larger grain) to rough (smaller grain) during scratching process. Li further concluded the difference of material deformation mechanism about single crystal Cu, polycrystalline Cu, and NT polycrystalline Cu. The results show that the plastic deformation is mainly affected by the interaction between dislocations during scratching process in single crystal Cu; while for polycrystalline Cu both dislocations and GB dominate the plastic deformation; and the plastic deformation is controlled by the interactions of the dislocation, grain boundary (GB), and twin boundary (TB) accompanied with twinning/detwinning [25].

Furthermore, many studies focused on the MD simulation of the TBN process on the semiconductor materials, such as silicon, silicon carbide, gallium arsenide, and aluminum nitride. To investigate these brittle materials, phase transformation is also an important deformation mode in addition to dislocation slip [89]. The interaction between dislocation and phase transformation varies with the crystal orientation. The results indicate that prior to the “Pop-In” event, Si (010) undergoes inelastic deformation accompanied by the phase transformation from the Si-I to the Si-III/ Si-XII, which is not occurred in Si (110) and Si (111). While, the phase transformation from the Si-I to the bct-5 is the dominant mechanism of incipient plasticity for each crystallographic orientation, and dislocation nucleation is also an operating deformation mode in the elastic-plastic transition of Si (010). Dai et al. investigated the subsurface damage mechanism on single crystal silicon during TBN process. It is found that the evolution of crystalline phases is consistent with the distribution of hydrostatic stress and temperature [40]. SiC is also a kind of important semiconductor material, which has the similar property as silicon. The SiC material removal process is achieved through the phase transfer from zinc blended to amorphous structure with few hexagonal diamond structures. Higher scratching speed generates more amorphous structure atoms, fewer hexagonal diamond atoms, and fewer dislocation atoms due to larger impaction and less rearrangement time [90]. While Meng et al. found when the phase transition is not the dominant deformation mechanism, the Schmidt coefficient method can effectively predict the sliding motion of 3C-SiC during the TBN process (elastic sliding motion and dislocation slip motion) [79]. Moreover, Meng et al. further studied on the strain rate and heat effect on the removal mechanism of SiC. They found that the strain rate effect and the thermal softening effect directly affect the material removal amount and form of the subsurface damage (SSD). The influence of the thermal softening effect on the stress in the processing region under the condition of high strain rate exceeds that of the decrease in the growth rate of the dislocation generation speed. The polycrystalline SiC removal process is dominated by the amorphous phase transition. Furthermore, several hexagonal diamond structure atoms and dislocations are found in the GBs during the scratching. Higher scratching speed and larger depth of cut promotes more atoms to transfer into the amorphous structure due to larger impaction [81]. Compared with monocrystalline SiC, the microstructure in polycrystalline makes the SiC more soften by generating less normal scratching force and amorphous structure phase transition and thinner plastic deformation induced SSD [91]. Dislocation propagation and phase transition analysis could explain the mechanism in machining process. However, most researches focused on single crystalline materials and the materials with complex structure are rarely reported, which should be further studied.

Future Research Directions and Challenges

At present, the research on the TBN process through MD simulation is widely reported. However, there are still some limitations to be considered. Thus, future directions are discussed in this review.

- (1)

With the development of TBN methods, some novel technologies have been proposed in this field. For example, AFM tip-based nanomilling process has a broad prospect due to its great machining performance and size control properties [92, 93]. However, the mechanism of nanomilling has not been fully understood due to limitation of the detection equipment. With the use of MD simulation, it is hopeful that the variation of the cutting force, the dynamics change of defects, and the removal state of workpiece materials during rotating process of the tip. In addition, sample vibration-assisted nanoscratching method has not been reported yet. MD simulation approach could provide meaningful guidance in the early stage.

- (2)

Due to the limitation of the length and time scales, MD methods still could not fully describe the experimental process quantitatively. In some studies combining experiments and MD simulations, MD simulation approach could only qualitatively explain the experimental phenomena [19, 20, 94]. In particular, for some time-dependent materials such as amorphous polymers, the velocity of the probe has a significant impact on the removal state of polymers. Thus, in order to accurately predict the experimental process and quantitative analyze the experimental results, the improvement of algorithm and computing capability is indispensable.

- (3)

Many nanostructures have been achieved on polymer materials using the TBN method [95,96,97]. In particular, the mechanical machining process of polymer materials based on TBN method keeps the normal load constant so as to guarantee the accuracy of the machined nanostructures [98]. However, the reports of MD simulation of polymer in TBN process are limited until now. Moreover, thermal scanning probe lithography is developing in polymer, which has the potential to improve the machining accuracy of the TBN process. It is necessary to reveal the material removal mechanism of the polymer materials when conducting nanoscale scratching process with the mechanical-thermal effect.

Conclusie

It is undeniable that MD simulations technology plays an increasingly crucial role in nanomachining process to reveal hitherto unknown phenomena [99]. This review concluded the recent progress in MD simulation of TBN method, and the above contents are summarized as follows:

- (1)

The establishment of MD models of various materials and related potential function were summarized. In particular, the modeling process of NT polycrystalline materials and amorphous polymers were discussed in this section. The accuracy of MD models is of great significant to the subsequent simulation results.

- (2)

The new technologies of TBN methods, including multi-scratching, dynamic ploughing, and VANILA were presented. With the help of MD simulation, the mechanism of these methods could be better understood. In particular, the essential difference between static ploughing and dynamic ploughing was revealed by MD method from the aspects of internal defects, morphology and cutting forces.

- (3)

The analysis of MD simulations in TBN process, including the cutting force, the state of material removal, and defect analysis are also summarized. Besides, some novel analysis methods like slipping analysis are also given. With these methods, the processing mechanism based on TBN approach is reviewed, which shows the materials dependence on the TBN machining process.

Afkortingen

- TBN:

-

Tip-based nanomachining

- AFM:

-

Atoomkrachtmicroscopie

- MD:

-

Moleculaire dynamiek

- NT:

-

Nanotwined

- PE:

-

Polyethylene

- EAM:

-

Ingesloten atoommethode

- SW:

-

Stillinger-Weber

- ABOP:

-

Analytical bond order potential

- REBO:

-

Reactive Empirical Bond Order

- AIREBO:

-

Adaptive Intermolecular Reactive Empirical Bond Order

- LAMMPS:

-

Large-scale Atomic/Molecular Massively Parallel Simulator

- MS:

-

Material studio

- OVITO:

-

Visualisatietool openen

- VMD:

-

Visual molecular dynamics

- VANILA:

-

Vibration-Assisted Nano Impact machining by Loose Abrasives

- SEM:

-

Scanning elektronenmicroscoop

- CNA:

-

Common neighbor analysis

- CSP:

-

Centro-symmetry parameter

- DXA:

-

Dislocation extraction algorithm

- GB:

-

Grain boundary

- TB:

-

Twin boundary

- SSD:

-

Subsurface damage

Nanomaterialen

- Nano- en batterijanode:een recensie

- Een overzicht van de toepassing van biosensoren en nanosensoren in agro-ecosystemen

- Oppervlakte-effect op olietransport in Nanochannel:een onderzoek naar moleculaire dynamiek

- Moleculaire dynamische modellering en simulatie van diamantslijpen van cerium

- De studie van een nieuw, door nanodeeltjes versterkt, wormachtig micellair systeem

- Anti-tumoronderzoek van chondroïtinesulfaat-methotrexaat-nanogels

- Onderzoek naar het effect van het beïnvloeden van richting op het schurende nanometrische snijproces met moleculaire dynamiek

- Onderzoek naar wrijvingsgedrag op nanoschaal van grafeen op gouden substraten met behulp van moleculaire dynamiek

- Lage tunnelverval van jodium-beëindigde alkaan enkel-moleculaire verbindingen

- Temperatuur- en drukafhankelijkheid van de elastische eigenschappen van enkelvoudige tantaalkristallen onder <100> trekbelasting:een onderzoek naar moleculaire dynamiek

- Nieuwe studie onderzoekt productiviteitsdynamiek en drijfveren in de Amerikaanse productie