Atoomschaalkarakterisering van slipvervorming en nanometrische bewerkbaarheid van eenkristal 6H-SiC

Abstract

Als belangrijk halfgeleidermateriaal van de derde generatie zijn het microvervormings- en verwijderingsmechanisme van 6H-SiC op atomaire schaal van vitaal belang voor het verkrijgen van een ultraglad en schadevrij oppervlak met atomaire stappen. Vanwege de moeilijkheden bij het direct observeren van het oppervlak / de ondergrond van het nanobewerkingsgebied met de huidige experimentele middelen, wordt de moleculaire dynamische methode gebruikt om de details op atomaire schaal in het nanobewerkingsproces te bestuderen, zoals dislocatie-slipbeweging, faseovergang en materiaalscheidingsmechanisme. De invloed van kristallografie-geïnduceerde anisotropie op de slipvervorming en nanometrische bewerkbaarheid van 6H-SiC wordt nadrukkelijk onderzocht. Deze studie draagt aanzienlijk bij aan het begrip van het microvervormings- en nanobewerkingsproces van 6H-SiC.

Inleiding

Als het derde generatie halfgeleidermateriaal met brede bandgap, heeft SiC de kenmerken van een hoog doorslagveld, hoge stralingstolerantie, hoge snelheid van dragerverzadiging, snelle thermische geleidbaarheid, kleine diëlektrische constante en stabiele chemische eigenschappen, dus het heeft brede toepassingen in de velden van opto-elektronische apparaten met hoge temperatuur, hoge frequentie, hoog vermogen, antistraling en korte golflengte en opto-elektronische integratie [1].

De meest gebruikte kristallen van SiC zijn 3C, 4H en 6H. Verwerkingsmethoden zoals slijpen/leppen/polijsten zijn nog steeds de belangrijkste methoden tijdens de bewerking van monokristallijn SiC. De hardheidsverhouding tussen diamant en SiC ligt echter dicht bij 2:1 (de bewerkingsdiepte < 50 nm)), wat veel lager is dan de aanbevolen waarde van 5:1 voor het bewerkingsproces [2]. Ernstige slijtage van snijgereedschap en schade aan de ondergrond hebben een directe invloed op de kwaliteit van de wafel. Om deze problemen aan te pakken, is er veel werk verzet om het verwijderingsgedrag van SiC op nanoschaal te begrijpen. Het verwijderingsmechanisme van 3C-SiC en de invloed van de verwerkingsfactoren zijn grondig bestudeerd, zoals het plastische vervormingsmechanisme tijdens het snijproces [3,4,5,6,7], gereedschapsslijtage [8], wrijvingsgedrag [9 ], en anisotropie van 3C-SiC [10] en invloed van snijtemperaturen [11].

6H-SiC heeft een complexere ABCACB-stackstructuur. Hoewel het verwijderingsmechanisme van 6H-SiC in SPDT-bewerking (single point diamond draaien) (zoals de invloed van de gereedschapsharkhoek op het materiaalverwijderingsproces [12] en bros-ductiele overgang [13]) wordt bestudeerd, is het onderzoek duidelijk minder dan 3C-SiC. De bandgap van 6H-SiC (3 eV) is duidelijk hoger dan die van 3C-SiC (2,3 eV). Op dit moment is het technologische niveau van het 6H-SiC-staafgroeiproces veel hoger dan dat van 3C-SiC. 6H-SiC wordt veel meer gebruikt in industriële toepassingen dan 3C-SiC. Overeenkomstige apparaten zijn toegepast in velden met hoge frequentie, hoog vermogen en hoge temperatuur, zoals Schottky-gelijkrichter, thyratron en vermogens-MOSFET (Metal-Oxide-Semiconductor Field-Effect Transistor). Om de kwaliteit van de bewerkte oppervlakte/ondergrond van 6H-SiC te verbeteren, is de meest efficiënte en effectieve manier op dit moment om een geschikte combinatie van kristalvlak (bewerkingsoppervlak)/kristaloriëntatie (bewerkingsrichting) te vinden die meer geschikt is voor het proces van 6H -SiC.

Krasexperimenten en simulaties zijn enkele van de meest voorkomende en effectieve methoden om het verwijderingsgedrag te onderzoeken [14, 15]. Het onderzoek naar het materiaalverwijderingsmechanisme tijdens het krasproces is van grote leidende betekenis voor het eigenlijke abrasieve bewerkingsproces. De moleculaire dynamische methode kan schadevorming en verwijderingsproces op nanoschaal bieden. Daarom werd de moleculaire dynamica-krassimulatie gebruikt om het verwijderingsgedrag van 6H-SiC onder invloed van kristallografie-geïnduceerde anisotropie te analyseren.

Methodologie

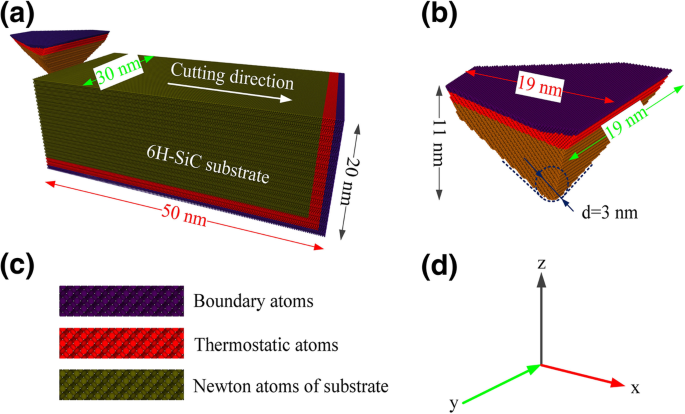

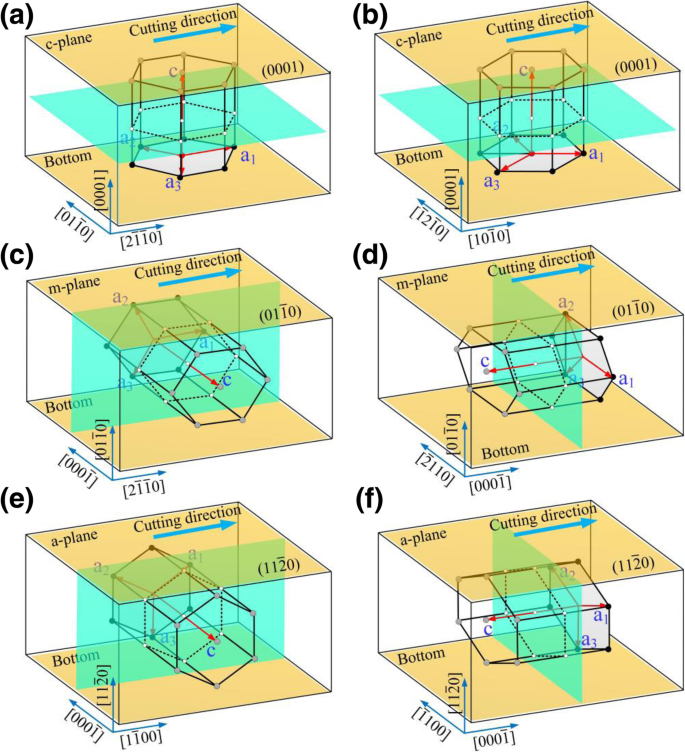

De snijsimulaties in dit artikel werden voltooid met behulp van een grootschalige atomaire/moleculaire massaal parallelle simulator (LAMMPS) [16]. OIVTO [17] en diamantstructuur identificatiemethode [18] werden gebruikt voor modelvisualisatie en identificatie van defecten in deze studie. De implementaties van werkstuk- en gereedschapsmodellering waren afhankelijk van LAMMPS zonder de hulp van andere software. Zoals getoond in Fig. 1a-c, werden zowel het werkstuk als het gereedschap ingesteld als vervormbare lichamen en werd het slijtagegedrag onderzocht tijdens de simulatie. Het gereedschaps- en werkstukmodel waren verdeeld in drie delen:een atomaire grenslaag, een thermostatische atomaire laag en een Newtoniaanse atomenzone. Om het werkstuk in de beginpositie te houden, werden de grenslaagatomen aan de onderkant en het rechteruiteinde van het werkstuk gefixeerd. Atomen in de thermostaatlaag en de Newtoniaanse laag volgen de tweede wet van Newton. Er is een periodieke grens aangebracht langs y richting. Voorafgaand aan de krassimulatie werden de modellen versoepeld door NVE-ensemble met de Berendsen-thermostaatmethode. Voorafgaand aan de krassimulaties werd een relaxatieperiode van 50 ps toegepast om een stabiele energietoestand te verkrijgen. De schurende vorm is een sferische kroon driehoekige piramide met een hoek van hoek tot rand van 90 °. Zoals getoond in Fig. 2, werden de gemeenschappelijke kristalvlakken (a-vlak (basaal vlak), m-vlak (prismatisch vlak) en c-vlak) voor 6H-SiC geselecteerd als de bewerkingsoppervlakken. Gezien de symmetrie van de constructie zijn de volgende combinaties van vlak/oriëntatie gekozen als bewerkingsoppervlak/bewerkingsrichting:\( (0001)/\left[2\overline{1}\overline{1}0\right] \), \( (0001)/\left[10\overline{1}0\right] \), \( \left(01\overline{1}0\right)/\left[2\overline{1}\overline{ 1}0\right] \), \( \left(01\overline{1}0\right)/\left[0001\right] \), \( \left(11\overline{2}0\right) /\left[1\overline{1}00\right] \), en \( \left(11\overline{2}0\right)/\left[0001\right] \). De verwerkingsparameters van de simulatie worden weergegeven in tabel 1. Voorafgaand aan de krassimulatie werden de schuurmiddelen aan de linkerkant van het werkstuk geplaatst en bevindt de schuurpunt zich 50 onder het bovenoppervlak van het werkstuk. De kortste afstand tussen de schuurmiddelen en het werkstuk is 30 , wat ver verwijderd is van het afgesneden bereik van interactiepotentieel. Het schuurmiddel beweegt vanaf het vrije uiteinde van het werkstuk in de positieve richting van x -axis en voltooi het scratchproces.

een MD-model van nanoscratching-simulatie. b De morfologie van het gereedschap. c Structuur van het model. d Asrichting

Schematisch diagram van het krabproces, waarbij a –f zijn de bijbehorende procesmodi \( (0001)/\left[2\overline{1}\overline{1}0\right] \), \( (0001)/\left[10\overline{1}0\right ] \), \( \left(01\overline{1}0\right)/\left[2\overline{1}\overline{1}0\right] \), \( \left(01\overline{ 1}0\right)/\left[0001\right] \), \( \left(11\overline{2}0\right)/\left[1\overline{1}00\right] \), en \( \left(11\overline{2}0\right)/\left[0001\right] \), respectievelijk

De atomaire potentiaalfunctie speelt een cruciale rol in de nauwkeurigheid en betrouwbaarheid van simulatie van moleculaire dynamica. Volgens de vorige tests en simulaties voor de mechanische eigenschappen en verwijderingsmechanismen van SiC met één kristal, is de functie van analytische bindingsvolgorde (ABOP) voorgesteld door Erhart en Albe [19] meer geschikt voor interacties tussen silicium en koolstof. De parameters die in de potentiaalfunctie worden gebruikt, worden weergegeven in Tabel 2 [19]. In plaats van de Tersoff-potentiële energiefunctie [6], wordt de ABOP-potentiaalfunctie gebruikt om de Si-Si-, CC- en Si-C-interacties in en tussen het gereedschap en het werkstuk tijdens de bewerking te definiëren [2, 7, 8, 10, 11].

Resultaten en discussie

Nanometrische bewerkbaarheidsanalyse

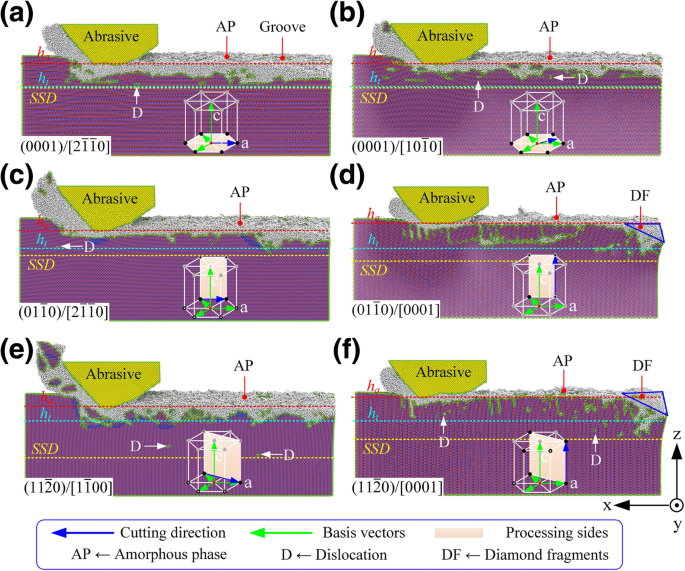

Zoals getoond in Fig. 3 en 4, had de anisotropie van 6H-SiC een significante invloed op de nanometrische bewerkbaarheid (machinale diepte, verwijderingsmodus, verwijderingshoeveelheid en ondergrondse schadediepte (SSD), enz.). Volgens de relatie tussen het bewerkingsoppervlak/bewerkingsrichting en het basisvlak/c -as (zie Fig. 3), kunnen de materiaalverwerkingsmodi worden onderverdeeld in drie categorieën:(i) het basisvlak wordt geselecteerd als het bewerkingsoppervlak, (ii) het basisvlak staat loodrecht op het bewerkingsoppervlak en c -as staat loodrecht op de bewerkingsrichting, en (iii) de c -as is evenwijdig aan de bewerkingsrichting.

Topografie van bewerkt oppervlak onder verschillende kristalvlak-/oriëntatieomstandigheden, waarbij a –f zijn de bijbehorende procesmodi \( (0001)/\left[2\overline{1}\overline{1}0\right] \), \( (0001)/\left[10\overline{1}0\right ] \), \( \left(01\overline{1}0\right)/\left[2\overline{1}\overline{1}0\right] \), \( \left(01\overline{ 1}0\right)/\left[0001\right] \), \( \left(11\overline{2}0\right)/\left[1\overline{1}00\right] \), en \( \left(11\overline{2}0\right)/\left[0001\right] \), respectievelijk

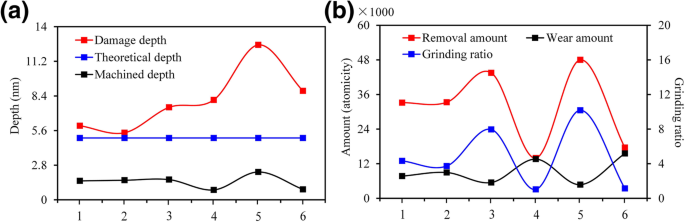

Nanometrische bewerkbaarheid onder verschillende kristalvlak-/oriëntatieomstandigheden, a de invloed van anisotropie op bewerkte diepte en schadediepte, b de invloed van anisotropie op verwijderingshoeveelheid, slijtagehoeveelheid en maalverhouding. 1, 2, 3, 4, 5 en 6 zijn de overeenkomstige procesmethoden \( (0001)/\left[2\overline{1}\overline{1}0\right] \), \( (0001)/ \left[10\overline{1}0\right] \), \( \left(01\overline{1}0\right)/\left[2\overline{1}\overline{1}0\right] \), \( \left(01\overline{1}0\right)/\left[0001\right] \), \( \left(11\overline{2}0\right)/\left[1\ overline{1}00\right] \), en \( \left(11\overline{2}0\right)/\left[0001\right] \), respectievelijk. De diepte van de schadelaag verwijst naar de maximale diepte van de interne defecten van het kristal veroorzaakt door het krassen. De theoretische diepte verwijst naar de vooraf ingestelde diepte vóór verwerking. De bewerkte diepte verwijst naar de resterende diepte na het krassen. De hoeveelheid verwijdering verwijst naar het aantal atomen waaruit het werkstukmateriaal wordt verwijderd. De mate van slijtage verwijst naar het verschil in het aantal atomen van de slijpkorrels voor en na het krassen

(i) Zoals getoond in Fig. 3a, b, was de nanometrische bewerkbaarheid van 6H-SiC extreem vergelijkbaar wanneer de verwerkingsmodus werd geselecteerd als \( (0001)/\left[2\overline{1}\overline{1}0 \right] \) en \( (0001)/\left[10\overline{1}0\right] \). Het verwijderingsproces van 6H-SiC neigde echter meer naar de brosse modus wanneer de verwerkingsmodus werd geselecteerd als \( (0001)/\left[10\overline{1}0\right] \). (ii) Zoals getoond in Fig. 3c, e, wanneer de verwerkingsmodi waren geselecteerd als \( \left(01\overline{1}0\right)/\left[2\overline{1}\overline{1}0 \right] \) en \( \left(11\overline{2}0\right)/\left[1\overline{1}00\right] \), waren de machinale bewerkingsdiepte en hoeveelheid materiaal aanzienlijk hoger dan die bij de andere verwerkingsmethoden. Zoals getoond in Fig. 4, onder dezelfde theoretische verwerkingsdiepte (h t =5,0 nm), was de materiaalverwijderingssnelheid in de verwerkingsmodus \( \left(11\overline{2}0\right)/\left[1\overline{1}00\right] \) 3,4 keer zo hoog als dat in de verwerkingsmodus \( \left(01\overline{1}0\right)/\left[0001\right] \). De materiaalverwerkingsverhouding (hoeveelheid materiaalverwijdering/gereedschapslijtage) was 10,1, maar de SSD onder deze verwerkingsparameter was ook veel hoger dan die onder andere verwerkingsomstandigheden, en bereikte 2,3 keer \( (0001)/\left[10\overline{ 1}0\rechts] \). Er was een groot aantal nanokristallieten op de bewerkte oppervlakken en chips. Onder deze voorwaarde is een groot aantal brosse storingen opgetreden. De verwerkingsmodus \( \left(11\overline{2}0\right)/\left[1\overline{1}00\right] \) is alleen geschikt voor nanogroove-verwerking die een hoge verwerkingsefficiëntie vereist, maar ongevoelig is voor de ondergrondse schade. Het materiaalverwijderingspercentage van \( \left(01\overline{1}0\right)/\left[2\overline{1}\overline{1}0\right] \) was vergelijkbaar met dat van \( \left (11\overline{2}0\right)/\left[1\overline{1}00\right] \) maar de SSD was slechts 50% van de laatste. Ook was de dikte van de amorfe laag op het bewerkte oppervlak veel lager dan die van \( (0001)/\left[2\overline{1}\overline{1}0\right] \) en \( (0001) /\left[10\overline{1}0\right] \). De faseverdeling onder het oppervlak was uniform en de mechanische eigenschappen van de hele groef waren beter dan die bij de andere verwerkingsmethoden. Daarom is de verwerkingsmodus \( \left(01\overline{1}0\right)/\left[0001\right] \) de beste keuze voor de verwerking van micro-nanogroeven op 6H-SiC-oppervlak met hoge efficiëntie , hoge precisie en lage SSD. (iii) Zoals getoond in Fig. 3d, f, wanneer de bewerkingsrichting evenwijdig was aan c -as, was de punt ernstig versleten tijdens de eerste verwerkingsfase. Hoewel de machinale diepte en materiaalverwijderingssnelheid veel lager waren dan die bij de andere verwerkingsmethoden en de materiaalverwerkingsverhouding slechts ongeveer 1,0 was, was de SSD van \( \left(01\overline{1}0\right)/\left[ 0001\right] \) en \( \left(11\overline{2}0\right)/\left[0001\right] \) verwerkingsmodi waren meer dan die van \( \left(01\overline{1} 0\right)/\left[2\overline{1}\overline{1}0\right] \). Daarom wordt het niet aanbevolen om \( \left(01\overline{1}0\right)/\left[0001\right] \) en \( \left(11\overline{2}0\right)/ te gebruiken. \left[0001\right] \) bij de verwerking van micro-nanogroeven op het oppervlak van 6H-SiC. Deze modi vertonen echter een uitstekende slijtvastheid; daarom zijn ze geschikt voor het harkvlak van het eenkristal SiC-snijgereedschap, dat brede perspectieven heeft op het gebied van ultraprecisieverwerking van ferrometalen.

Analyse van lipbeweging en verdeling van schade onder het oppervlak

Schmid-factorenverdeling in het krabproces op basis van een driehoekige piramidetip

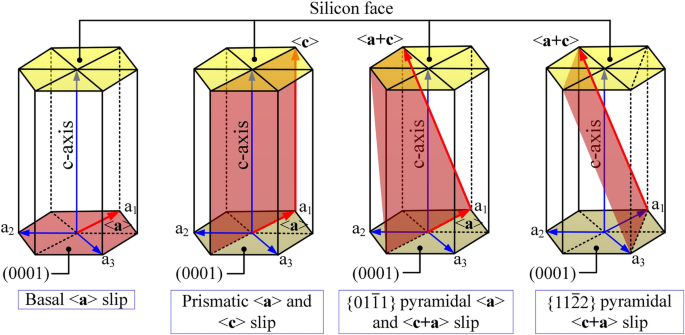

De gebruikelijke slipsystemen van het hexagonale kristalsysteem (zie figuur 4) omvatten voornamelijk basale slip, prismatische slip en piramidale slip. Slipweerstand is gerelateerd aan de gegeneraliseerde stapelfoutenergie (GSF) en dE GSF /dx versus (x /b ) van de slipsystemen. Slipbeweging zou plaatsvinden op het dichtste vlak en langs de kortste richting [10]. De preferentiële slipsystemen in de basale slip zijn basale slip (shuffle sets)/<\( 1\overline{1}00 \)> en basale slip (shuffle sets)/<\( 11\overline{2}0 \)> [20]. Omdat de eerste geen tussenliggend energieminimum heeft, heeft de laatste voorrang in de simulaties en experimenten [20]. Daarom zijn de slipbewegingen die in dit werk worden beschouwd als volgt:basale slip (shuffle sets)/<\( 11\overline{2}0 \)> en prismatische slip en

Slipsystemen van zeshoekig systeem

De schuifspanningscomponent op het glijvlak τ ss kan worden berekend door de relatie:

$$ {\tau}_{\mathrm{ss}}={\sigma}_{\mathrm{cont}}\mathit{\cos}<\overset{\rightharpoonup }{f},\overset{\rightharpoonup } {n_g}>\cos <\overset{\rightharpoonup }{f},\overset{\rightharpoonup }{t_g}>={\sigma}_{\mathrm{cont}}\bullet m $$ (1)waar σ vervolg is de contactspanning, \( \overset{\rightharpoonup }{f} \) is laadrichting, \( \overset{\rightharpoonup }{n_g} \) en \( \overset{\rightharpoonup }{t_g} \) zijn de normaal- en sliprichting van het glijvlak in het globale cartesiaanse coördinatenstelsel, en m is de Schmid-factor. Het globale coördinatensysteem stond vast en het lokale coördinatensysteem roteerde met de richting van het kristal. De x -as van het lokale coördinatensysteem was evenwijdig aan de basisvector \( \overset{\rightharpoonup }{a_1} \) terwijl de z -as was evenwijdig aan de basisvector \( \overset{\rightharpoonup }{c} \).

Tijdens het krabproces was het primaire contactvlak van de driehoekige piramidepunt het harkvlak, maar toen het gereedschap ernstig versleten raakte, ging het hoofdcontactvlak over naar de verbinding van het harkvlak en de punt-top. De bijbehorende laadrichting \( \overset{\rightharpoonup }{f} \) wordt weergegeven als

$$ \left\{\begin{array}{c}\overset{\rightharpoonup }{f_1}=\left({f}_{1x},{f}_{1y},{f}_{1z} \right)\kern8em \mathrm{rake}\ \mathrm{face}\ \\ {}\overset{\rightharpoonup }{f_2}=\left({f}_{2x},{f}_{2y}, {f}_{2z}\right)\kern9.75em \mathrm{tip}\ \mathrm{top}\end{array}\right. $$ (2)waarbij \( \overset{\rightharpoonup }{f_1}=\left(1,0,-\sqrt{2}\right) \), \( \overset{\rightharpoonup }{f_2}=\left(0,0 ,-1\right) \) in het globale coördinatensysteem.

Als hexagonaal kristalsysteem kan het slipsysteem van 6H-SiC worden uitgedrukt als {h k i l }/ < u v t w>. Het glijvlak normaal \( \overset{\rightharpoonup }{n_c} \) en sliprichting \( \overset{\rightharpoonup }{t_c} \) in het lokale Cartesiaanse coördinatenstelsel worden weergegeven als

$$ \overset{\rightharpoonup }{n_c}=\left(\frac{3}{2}h,\frac{\sqrt{3}}{2}\left(h+2k\right),\frac{ 3 la}{2c}\right) $$ (3) $$ \overset{\rightharpoonup }{t_c}=\left(u-\frac{1}{2}\left(v+t\right),\ frac{\sqrt{3}}{2}\left(vt\right),\frac{c}{a}w\right) $$ (4)Het glijvlak normaal \( \overset{\rightharpoonup }{n_g} \) en sliprichting \( \overset{\rightharpoonup }{t_g} \) in het globale Cartesiaanse coördinatenstelsel worden weergegeven als

$$ \overset{\rightharpoonup }{n_g}=T\bullet \overset{\rightharpoonup }{n_c} $$ (4) $$ \overset{\rightharpoonup }{t_g}=T\overset{\rightharpoonup }{\ opsommingsteken {t}_c} $$ (5)waarbij de rotatiematrixvorm van het globale coördinatensysteem naar het lokale coördinatensysteem en de bijbehorende rotatiehoeken worden getoond in Tabel 3

Volgens formules (1)-(5) waren de Schmid-factoren van de corresponderende slipsystemen wanneer de laadrichtingen \( \overset{\rightharpoonup }{f_1} \) en \( \overset{\rightharpoonup }{f_2} \ ) zijn weergegeven in Tabel 4. (i) De c/a-waarde van 6H-SiC bereikte 4,901, wat veel groter is dan 1,633. Daarom was de kritische schuifspanning vereist voor de basale slip lager dan die voor het prismatische slipsysteem. Toen het bewerkte oppervlak een basaal vlak was, was de coëfficiënt van het basale slipsysteem hoger dan die van de andere slipsystemen. Dus toen de verwerkingsmodi waren geselecteerd als \( (0001)/\left[2\overline{1}\overline{1}0\right] \) en \( (0001)/\left[10\overline{1 }0\right] \), vond eerst de basale slipbeweging plaats. (ii) Wanneer de verwerkingsmodi waren geselecteerd als \( \left(01\overline{1}0\right)/\left[2\overline{1}\overline{1}0\right] \) en \( \ left(11\overline{2}0\right)/\left[1\overline{1}00\right] \), alleen rekening houdend met de laadrichtingen \( \overset{\rightharpoonup }{f_1} \) en \( \overset{\rightharpoonup }{f_2} \), was het theoretisch onmogelijk dat de basale slip plaatsvond, en had de prismatische slipbeweging voorrang. (iii) Wanneer de verwerkingsmodi waren geselecteerd als \( \left(01\overline{1}0\right)/\left[0001\right] \) en \( \left(11\overline{2}0\right) )/\left[0001\right] \), zoals weergegeven in Fig. 4, was de tip-top ernstig versleten tijdens de eerste verwerkingsfase en speelde \( \overset{\rightharpoonup }{f_2} \) een cruciale rol in het krabproces. Daarom zou de slipbeweging plaatsvinden in het prismatische slipsysteem symmetrisch verdeeld met het YOZ-vlak in de globale coördinaten.

Oppervlakte/ondergrond schadeverdeling

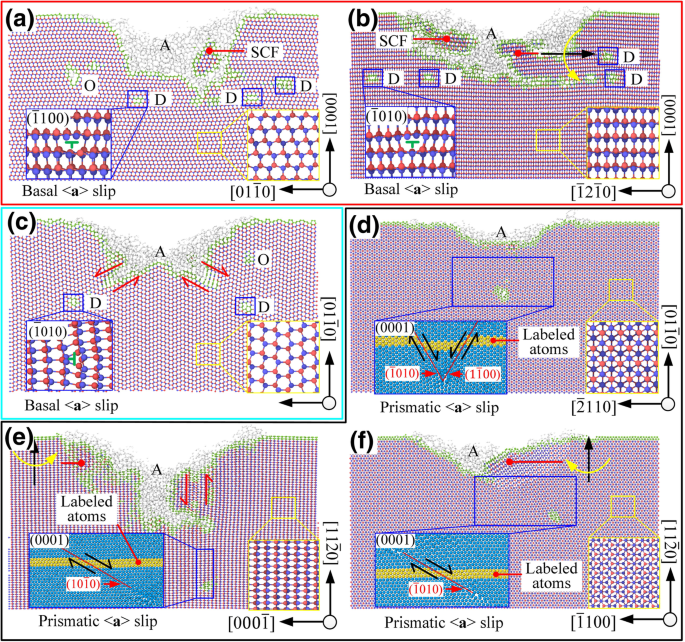

Zoals getoond in Fig. 6a, b wanneer \( (0001)/\left[2\overline{1}\overline{1}0\right] \) en \( (0001)/\left[01\overline{1 }0\right] \) werden geselecteerd, vond de slipbeweging voornamelijk plaats op het slipsysteem \( (0001)/<1\overline{2}10> \), wat te wijten is aan het naar voren duwen van het gereedschap. De bijbehorende glijdende bewegingsmodus is consistent met de berekeningsresultaten van de Schmidt-coëfficiënt. Er waren nanokristallijne korrels en roosterdoorbuigingen in de ondergrond en deze beschadigingen vormden enkele onregelmatige roostervervormingszones. De amorfe fase bedekte het gehele bewerkte oppervlak en de diepte van de dislocatie was dicht bij de diepte van de roostervervormingslaag.

De doorsnede van het bewerkte gebied, D is dislocatie, A is amorfe fase, SCF is eenkristalvorm, O is een ander type defect, waarbij a –f zijn de bijbehorende procesmodi \( (0001)/\left[2\overline{1}\overline{1}0\right] \), \( (0001)/\left[10\overline{1}0\right ] \), \( \left(01\overline{1}0\right)/\left[2\overline{1}\overline{1}0\right] \), \( \left(01\overline{ 1}0\right)/\left[0001\right] \), \( \left(11\overline{2}0\right)/\left[1\overline{1}00\right] \), en \( \left(11\overline{2}0\right)/\left[0001\right] \), respectievelijk.

Wanneer \( \left(01\overline{1}0\right)/\left[2\overline{1}\overline{1}0\right] \) is geselecteerd, als de Schmidt-coëfficiënt van basaal < een> slip is gelijk aan 0, de basale <a> slip zou in theorie niet mogen voorkomen. Maar de hoek tussen de laadrichting \( \overset{\rightharpoonup }{f_1} \) en sliprichting \( \left[11\overline{2}0\right] \) was slechts 5,3°. Onder de schuifwerking als gevolg van de relatieve beweging tussen het contactgebied en het niet-contactgebied (zie Fig. 6c), de basale <a> slip werd geactiveerd vóór de prismatische slip onder de verwerkingsmodus van \( \left(01\overline{1}0\right)/\left[2\overline{1}\overline{1}0\right] \) en opgetreden aan beide zijden van de V-groef. Onder de verwerkingsmodus van \( \left(11\overline{2}0\right)/\left[1\overline{1}00\right] \), de hoeken tussen de laadrichting \( \overset{\rightharpoonup }{f_1} \) en de schuifrichtingen \( \left[1\overline{2}10\right] \) en \( \left[\overline{1}\overline{1}20\right] \) waren respectievelijk 24,7° en 35,3°. De afschuifwerking veroorzaakte geen glijdende beweging van het basale vlak. De bijbehorende slipbewegingsmodus komt overeen met de berekeningsresultaten van de Schmidt-coëfficiënt. Zoals getoond in Fig. 6e, toen \( \left(11\overline{2}0\right)/\left[1\overline{1}00\right] \) werd geselecteerd, werd het slipsysteem \( \left[ 1\overline{2}10\right]/\left(\overline{1}010\right) \) had een hoge Schmidt-coëfficiënt onder de gezamenlijke actie van \( \overset{\rightharpoonup }{f_1} \) en \ ( \overset{\rightharpoonup }{f_2} \), wat onvermijdelijk zou resulteren in een grote diepte van de ondergrondse schadelaag. De roostervervorming en de amorfe fase bestonden ook, maar in tegenstelling tot machinale bewerking op het basale vlak, was de dislocatiediepte significant groter dan die van de roostervervorming. De sp 3 →sp 2 overgangsgedrag deed zich voor in de ondergrond.

Wanneer de verwerkingsrichting parallel was aan de c -as, als gevolg van ernstige slijtage van de punt, was prismatische slip veroorzaakt door de neerwaartse extrusie de primaire slipbewegingsmodus in de stabiele krabfase. De bijbehorende slipbewegingsmodus was consistent met de berekeningsresultaten van de Schmidt-coëfficiënt. Wanneer \( \left(01\overline{1}0\right)/\left[0001\right] \) werd gekozen, met de laadrichting \( \overset{\rightharpoonup }{f_2} \), dan werden de slipsystemen \( \left[1\overline{2}10\right]/\left(\overline{1}010\right) \) en \( \left[\overline{1}\overline{1}20\right] /\left(1\overline{1}00\right) \) had dezelfde Schmidt-coëfficiënt, er vond kruisslip plaats op de twee slipoppervlakken met een hoek van 60°, en toen trad het pinning-effect op dat de slipbeweging belemmerde . Dus de maximale ondergrondse schadediepte SSD max zou kleiner zijn dan of gelijk zijn aan h t tan θ /2 cot α /2, waarbij θ = 101° is de theoretische hoek van de nanogroef en α = 60° is de hoek tussen het glijvlak \( \left(\overline{1}010\right) \) en \( \left(1\overline{1} 00\rechts) \). Wanneer \( \left(11\overline{2}0\right)/\left[0001\right] \) werd geselecteerd, werden de slipsystemen \( \left[\overline{2}110\right]/\left( 0\overline{1}10\right) \) en \( \left[1\overline{2}10\right]/\left(\overline{1}010\right) \) hadden ook dezelfde Schmidt-coëfficiënt, maar de slipbeweging werd beïnvloed door de onregelmatige slijtage van de tip en alleen het slipsysteem \( \left[1\overline{2}10\right]/\left(\overline{1}010\right) \) trad op.

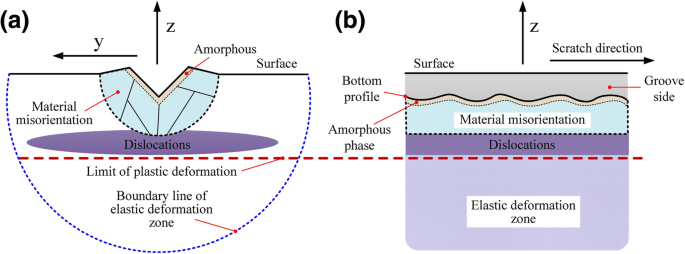

Samengevat, zoals getoond in Fig. 7, waren de beschadigingen in de ondergrondse gebieden onder verschillende verwerkingsomstandigheden voornamelijk dislocaties, roostervervorming (torsie/relatief glijden) en amorfe fase. De vervorming van 6H-SiC werd voornamelijk veroorzaakt door de slipbeweging, niet-kristallisatie van materialen en onregelmatige roostervervorming. De belangrijkste slipvervormingsmodi waren basale slip en prismatische slip, die nauw verband houden met het verwerkingsoppervlak/de richting.

Verwerkte oppervlakte/ondergrond schade vormverdeling. een xy dwarsdoorsnede. b xz doorsnede

Slotopmerkingen

In dit werk werden het vervormingsmechanisme en de nanometrische bewerkbaarheid van 6H-SiC onderzocht onder verschillende combinaties van kristalvlak (bewerkingsoppervlak)/kristaloriëntatie (bewerkingsrichting) en de volgende conclusies worden getrokken:

- (1)

Het vervormingsmechanisme van 6H-SiC tijdens het krasproces op nanoschaal is voornamelijk het resultaat van de combinatie van amorfe faseovergang, roostervervorming en dislocatie-slipbeweging. De diepte van de dislocatielijn bepaalt de diepte van de ondergrondse schade in het bewerkte gebied van 6H-SiC.

- (2)

Basaal <a> slip en prismatisch <a> slipbeweging speelt een dominante rol in de slipvervorming van 6H-SiC tijdens het krasproces. Naast de verwerkingsmodus prismatisch vlak/<a>, de slipbeweging tijdens het krasproces van 6H-SiC kon worden voorspeld via het Schmidt-algoritme.

- (3)

De verwerkingsmodus \( \left(01\overline{1}0\right)/\left[2\overline{1}\overline{1}0\right] \) is bevorderlijk voor het bereiken van een hoge verwijderingssnelheid en een lage abrasie slijtage, die geschikt is voor het bewerken van het 6H-SiC-oppervlak. Het basale vlak en c -assen zijn het moeilijk te bewerken vlak en de richting van 6H-SiC, die kan worden gebruikt als referentie voor het ontwerp van snijgereedschap.

Beschikbaarheid van gegevens en materialen

Alle gegevens die tijdens dit onderzoek zijn gegenereerd of geanalyseerd, zijn opgenomen in dit artikel.

Afkortingen

- A :

-

Amorfe fase

- ABOP:

-

Analytisch obligatieorderpotentieel

- D :

-

Dislocatie

- d :

-

Onvervormde spaandikte

- GSF:

-

Gegeneraliseerde stapelfoutenergie

- LAMMPS:

-

Grootschalige atomaire/moleculaire massaal parallelle simulator

- MD:

-

Moleculaire dynamiek

- MOSFET:

-

Metaaloxide-halfgeleider veldeffecttransistor

- NVE:

-

Aantal, volume en energie

- O :

-

Ander type defect

- SCF:

-

Eenkristalvorm

- SPDT:

-

Eenpunts diamant draaien

- SSD:

-

Ondergrondse schadediepte

- SSDmax :

-

Maximale ondergrondse schadediepte

Nanomaterialen

- Cryogeen ontbramen en ontbramen

- Vervaardiging en karakterisering van ZnO-nanoclips door het door polyol gemedieerde proces

- Ontwikkeling en karakterisering van Sr-bevattende glas-keramische composieten op basis van biogene hydroxyapatiet

- One-pot synthese van monodisperse CoFe2O4@Ag core-shell nanodeeltjes en hun karakterisering

- Wat is poedermetallurgie? - Definitie en proces?

- Wat is chemische bewerking? - Werken en verwerken?

- Wat is ultrasoon bewerken? - Werken en verwerken?

- Wat is sproeilassen? - Proces en technieken

- Betekenis en typen productieproces

- Oppervlakteslijpdiensten:proces en precisie

- Heet en koudwalsproces