Effect van vloeibare media op materiaalverwijdering en ondergronddefecten Evolutie van monokristallijn koper in nano-snijproces

Abstract

Het effect van vloeibare media op materiaalverwijdering en de evolutie van ondergrondse defecten in het nano-snijproces van monokristallijn koper wordt onderzocht door middel van moleculaire dynamische simulatie. In dit artikel worden het verwijderingsmechanisme van de chip en het vormingsmechanisme van het machinaal bewerkte oppervlak onderzocht door de atomaire migratie en dislocatie-evolutie van het werkstuk te analyseren tijdens het nanosnijproces met behulp van waterige media. De temperatuurverdeling en de structurele transformatie van het ondergrondse defectkristal worden onderzocht, die geanalyseerd worden met centro-symmetrieparameter en gemeenschappelijke buuranalysemethoden. De resultaten laten zien dat het werkstukmateriaal wordt verwijderd door de extrusie-afschuifwerking van het snijgereedschap. De smering van de waterige media kan de snijkracht verminderen en de hoogte van de snijspanen verlagen. In het bijzonder resulteert de koelende werking van de vloeibare media in de vorming van een typisch defect "gelijkaardig aan korrelgrens" in de ondergrond van het werkstuk. En de temperatuur van het werkstuk neemt duidelijk af tijdens het nano-snijproces met behulp van vloeibare media.

Achtergrond

Diamantslijpen wordt algemeen beschouwd als een effectieve techniek voor het genereren van nanogestructureerde oppervlakken met submicron dimensionale nauwkeurigheid en nanometrische oppervlakteafwerking [1]. Het mechanisme van materiaalverwijdering en vorming van machinaal bewerkt oppervlak op nanoschaal is van cruciaal belang voor de verbetering van de bewerkingsnauwkeurigheid in het nanometrisch snijproces. In vroege studies concentreerden de onderzoekers zich op de vervorming van het materiaal [2,3,4], de evolutie van het oppervlakdefect [5,6,7], de restspanning [8, 9] en de kristalfase-overgang [10, 11] tijdens nano-snijproces in vacuümomgeving. Bij het daadwerkelijk nanometrisch snijden van metaalmateriaal is de rol van koel- en smeervloeistof echter zeer cruciaal voor het verbeteren van de prestatie van machinale bewerking [12]. Daarom is het noodzakelijk om de invloed van vloeibare media op het mechanisme van materiaalverwijdering en de evolutie van ondergrondse defecten in het nanosnijproces te bestuderen.

In de afgelopen jaren is het bewerkingsmechanisme van het nanosnijproces uitgebreid onderzocht door middel van moleculaire dynamica (MD) simulatie, waarvan is bewezen dat het een effectieve methode is om het nanometrisch snijproces te bestuderen. Zo wordt het effect van herstel en zijstroom op de oppervlaktegeneratie en fasetransformatie bij nanosnijden bestudeerd door Fang [13]. En het is gebleken dat het onderdrukken van de zijstroom een effectieve manier is om de gegenereerde oppervlakteruwheid bij nanosnijden te verbeteren. Urbassek [14] paste MD-simulatie toe om krassen op nanokristallijne metalen te bestuderen en ontdekte dat de oriëntatie van de korrel een dominant effect heeft op de stapelvorm en ook de wrijvingscoëfficiënt sterk beïnvloedt. Sharma [15] onderzocht het effect van zes verschillende kristaloriëntaties op materiaalvervormingsmechanisme, ondergrondse defecten, snijkrachten, specifieke snij-energie, ploegeffect en oppervlakteruwheid bij snijden op nanoschaal. Luo [16] demonstreerde de overdraagbaarheid van vormen door gebruik te maken van multi-tip diamantgereedschappen op nanoschaal bij het draaien van diamanten voor het opschalen van nanostructuren.

De vorming van defecten onder het oppervlak en de oppervlakteruwheid van de nanocomponent kunnen worden beperkt door een redelijke selectie van snijparameters, zoals snijrichting, snijdiepte, snijsnelheid en gereedschapsgeometrie. Het kan er echter niet in slagen de vorming van oppervlaktedefecten te remmen en de oppervlaktekwaliteit door het generatiemechanisme te verbeteren. Bovendien zijn deze onderzoeken gericht op het nanosnijproces in een vacuümomgeving. Bij het snijden van nanometers bestonden atmosfeer en koelvloeistoffen tussen gereedschap en werkstuk, wat het nano-snijmechanisme en de oppervlaktekwaliteit van de nanostructuur kan beïnvloeden.

Op basis van de bovenstaande overweging hebben veel wetenschappers het onderzoek naar het nanobewerkingsproces uitgevoerd met behulp van vloeibare media. Mylvaganam [17] onderzocht bijvoorbeeld het effect van O2 op de nano-inspringing van diamant kubisch silicium met behulp van MD-simulatie en ontdekte dat de O2 molecuul dissocieert in zuurstofatomen en vormt chemische bindingen met siliciumatomen. Rentsch [18] ontdekte dat snijvloeistof een groot effect heeft op de verdeling van spanning en temperatuur en wees erop dat de snijvloeistof de slijtage van het gereedschap kan verminderen. Liu [19] bestudeerde de invloed van atmosferische moleculen op de oppervlaktekwaliteit en het dragen van gereedschap bij nanosnijden. De resultaten gaven aan dat de snijkracht afneemt en de slijtage van het gereedschap wordt verminderd door de smering van atmosferische moleculen. Singh [20] deed onderzoek naar de invloed van snijvloeistof voor nanodeeltjes op het metaalverwijderingsproces. Wang [21] besprak het effect van watermoleculen op tribologisch gedrag en eigenschapsmetingen in nano-indentatieprocessen en ontdekte dat de deelname van watermoleculen de initiële inkepingskracht doet toenemen en de grootste inkepingskracht doet afnemen. Chavoshi [22] bestudeerde nanoscratching bij hoge temperatuur van monokristallijn silicium onder verminderde zuurstofconditie, en er werden geen overblijfselen van siliciumfasen onder hoge druk waargenomen in de simulatie.

Uit de beschikbare literatuur zijn eerdere onderzoeken naar het nanosnijproces met behulp van vloeibare media gebaseerd op de simulatiemodellen van enkele moleculen of nanodeeltjes, die zich op het gebied van tool-chip-interface bevinden. In andere gebieden wordt echter geen vloeibare media toegevoegd en wordt de smering van vloeibare media beperkt geanalyseerd. Vanwege de ontoereikendheid van vloeibare media in de modellen, heeft de koelende werking van de vloeibare media geen invloed op het nano-snijproces, terwijl de koelende werking van vloeibare media net zo belangrijk is als de smerende werking op de bewerkingsnauwkeurigheid en oppervlaktekwaliteit.

Daarom zijn in dit document het snijgereedschap en het werkstuk volledig omgeven door de snijvloeistofmedia die niet alleen voorkomen in het actiegebied van de gereedschap-chipinterface, maar ook in het werkstukoppervlak, het bewerkte oppervlak en het achterste gebied. van het gereedschap. Zodoende kan de adequate smering van vloeibare media tussen snijgereedschap en werkstuk worden onderzocht. Verder worden de vloeibare media ingesteld als een constante temperatuur tijdens het nano-snijproces, en de koelende werking van de vloeibare media kan ook goed worden bestudeerd. Snijvloeistof op waterbasis wordt veel gebruikt in ultraprecieze bewerkingsprocessen, die niet alleen water bevatten, maar ook oplosbare basisolie, ricinusolie, triethanolamine, boorzuur, oppervlakteactieve stof, polyethyleenglycol en natriumfosfaat. Desalniettemin is het belangrijkste bestanddeel van de snijvloeistof watermedia, en de massafractie van water in snijvloeistof bereikte ongeveer 70%. Vanwege de moeilijkheden bij het bouwen van MD-modellen van alle andere stoffen en de mogelijke functieparameters die onbekend zijn, kan het onderzoek naar nanosnijden met het gebruik van snijvloeistof op waterbasis niet worden uitgevoerd met moleculair dynamische computationele simulatiemethoden. Daarom wordt in dit onderzoek een watermedium, het belangrijkste bestanddeel van snijvloeistof, gebruikt om op water gebaseerde snijvloeistof te vervangen tijdens nano-snijprocessimulatie. Op basis van het gevestigde MD-model wordt het nano-snijproces uitgevoerd om het effect van watermedia op materiaalverwijdering en het vormingsmechanisme van ondergrondse defecten te bestuderen. De evolutie van het ondergrondse defect, de variatie van de snijkracht, de temperatuurverdeling van het werkstuk en de kristaltransformatie van het ondergrondse defect worden onderzocht met behulp van centro-symmetrieparameter (CSP), common-buuranalyse (CNA) en dislocatie-extractalgoritme (DXA) methoden .

Methoden

Simulatiemodel

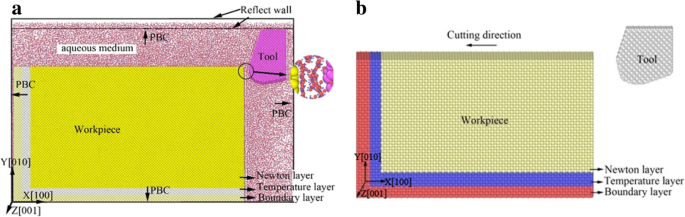

Om het effect van vloeibare media op materiaalverwijdering en de evolutie van ondergrondse defecten bij nanosnijden te onderzoeken, zijn de MD-modellen met en zonder waterige media opgesteld, zoals weergegeven in Fig. 1. In de modellen worden watermoleculen gebouwd volgens de TIP4P-model [23,24,25]. Het CHARMM-krachtveld en de Lennard-Jones (L-J) potentiaalfunctie worden gebruikt om de beweging van watermoleculen nauwkeurig te berekenen. Het kan het effect van niet-bindende potentiële energie, bindingsuitbreidingspotentieel, buigende potentiële energie van bindingshoek en de moleculaire vibratie volledig analyseren, wat de simulatie van watermoleculen nauwkeuriger maakt. Het werkstukmateriaal is eenkristalkoper en het bewerkingsgereedschap is van diamantmaterialen. Het bevat 62835 watermoleculen, 368208 Cu-atomen en 2452 C-atomen. Het werkstuk is verdeeld in drie delen, namelijk de Newtonlaag, de temperatuurlaag en de grenslaag. Om het grootte-effect te verminderen, wordt de periodieke randvoorwaarde (PBC) aangenomen bij [001] en [010]. Om de druk en dichtheid van watermedia te behouden, worden de reflecterende wanden aan beide zijden van de [001] richting gebruikt. In het feitelijke bewerkingsproces neemt het koelmiddel de meeste snijwarmte af, dus de wateromgeving wordt bij dit werk op een constante temperatuur van 300 K ingesteld. Het MD-simulatiemodel met vacuümomgeving wordt getoond in figuur 1b, waar de initiële simulatieomstandigheden vergelijkbaar zijn met het vloeistofomgevingsmodel. De verschillende instellingen tussen de twee modellen zijn de relevante instellingen voor waterige media. De gedetailleerde snijparameters worden weergegeven in Tabel 1.

De MD-simulatiemodellen in nano-cutting. een Het gebruik van waterige media. b Het gebruik van een vacuümomgeving

Interatomaire potentiële functies

Bij MD-simulaties speelt de potentiaalfunctie een beslissende rol in de simulatieresultaten. De materiaaleigenschappen worden fundamenteel bepaald door de interactie tussen atomen. In dit onderzoek is het model verdeeld in drie delen, namelijk het werkstuk, het snijgereedschap en de waterige media, en bevat het vier atoomtypen, namelijk de Cu-, C-, H- en O-atomen. De interacties tussen verschillende atomen worden berekend door Morse-potentiaal, embedded-atom-methode (EAM) potentiaal, Lennard-Jones (LJ) potentiaal en Tersoff-potentiaal. De gedetailleerde introductie van de geselecteerde potentiële functie tussen verschillende atomen wordt getoond als Tabel 2.

Morse-potentieel

De interactie tussen Cu-atomen in het werkstuk en C-atomen in het snijgereedschap wordt berekend door Morse-potentiaal die wordt weergegeven als Vgl. (1) [26].

$$ u\left({r}_{ij}\right)=D\left[\exp \left(-2\alpha \left({r}_{ij}-{r}_0\right)\right )-2\exp \left(-\alpha \left({r}_{ij}-{r}_0\right)\right)\right] $$ (1)waar r 0 , α , en D zijn respectievelijk atomaire afstand, elasticiteitsmodulus en bindingsenergie. De waarden van r 0 , α , en D worden weergegeven in Tabel 3.

EAM-potentieel

De interatomaire functie tussen Cu-atomen in het werkstuk wordt beschreven door EAM-potentiaal die wordt weergegeven als Vgl. (2) en (3) [27, 28].

$$ E\kern0.5em =\kern0.5em \sum \limits_i^N\left[F\left({\rho}_i\right)\kern0.5em +\kern0.5em \sum \limits_{j\kern0 .5em>\kern0.5em i}^Nu\left({r}_{ij}\right)\right] $$ (2) $$ {\rho}_i\kern0.5em =\kern0.5em \sum \limits_jf\left({r}_{ij}\right) $$ (3)Lennard-Jones-potentieel

Lennard-Jones-potentiaalfunctie is een dubbele potentiaal, die de interactie omvat van zowel Coulomb-kracht op lange afstand als van der Waals-kracht op korte afstand tussen atomen. De L-J-potentiaal wordt vaak gebruikt om de vloeibare materialen te simuleren. In dit artikel wordt de Lennard-Jones-potentiaal gebruikt om de interactie tussen watermoleculen en andere atomen te berekenen, wat wordt weergegeven als Vgl. (4) [29].

$$ {U}_{LJ}(r)\kern0.5em =\kern0.5em 4\varepsilon \left[{\left(\frac{\sigma }{r}\right)}^{12}\kern0 .5em -\kern0.5em {\left(\frac{\sigma }{r}\right)}^6\right] $$ (4)waar σ is de evenwichtsscheiding wanneer de interactie potentiële energie gelijk is aan nul en ε is de diepte van potentiële energieval.

Voor verschillende materialen, σ en ε kan worden berekend door Vgl. (5) en (6) [29].

$$ {\sigma}_{\alpha \beta}\kern0.5em =\kern0.5em \frac{\sigma_{\alpha \alpha}\kern0.5em +\kern0.5em {\sigma}_{\beta \beta}}{2} $$ (5) $$ {\varepsilon}_{\alpha \beta}\kern0.5em =\kern0.5em \sqrt{\varepsilon_{\alpha \alpha}\cdot {\varepsilon }_{\beta \beta}} $$ (6)De interatomaire L-J-potentiaalparameters die in dit onderzoek zijn gebruikt, staan vermeld in Tabel 4.

Terseff-potentieel

De interactie tussen koolstofatomen in het diamantgereedschap wordt berekend door Tersoff-potentiaal die wordt weergegeven als Vgl. (7) en (8) [30].

$$ E\kern0.5em =\kern0.5em \frac{1}{2}\sum \limits_{i\ne j}{V}_{ij} $$ (7) $$ {V}_{ij }\kern0.5em =\kern0.5em {f}_c\left({r}_{ij}\right)\left[{V}_R^{\hbox{'}}\left({r}_{ ij}\right)\kern0.5em +\kern0.5em {b}_{ij}{V}_A\left({r}_{ij}\right)\right] $$ (8)waar f c (r ij ) is de afkapfunctie tussen atomen, V A (r ij ) is de dubbele potentiaal van de absorptieterm, V R (r ij ) is de dubbele potentiaal van afstoting term, en r ij is atomaire afstand tussen atoom i en atoom j .

Defectanalysemethoden

Bij het nanosnijden van monokristallijn koper worden vervormingen en dislocaties gevormd aan de ondergrond van het werkstuk. In dit artikel wordt de centrosymmetrieparameter (CSP) geïntroduceerd om de dislocatiekiemvorming en defectevolutie van het werkstuk te analyseren. Voor face center cubic (FCC) materialen kan de CSP-waarde worden berekend door Vgl. (9) [31].

$$ CSP\kern0.5em =\kern0.5em \sum \limits_{i\kern0.5em =\kern0.5em 1}^6{\left|{R}_i\kern0.5em +\kern0.5em {R }_{i+6}\right|}^2 $$ (9)waar R ik is de naburige atomen met dezelfde afstand en R i + 6 is de naburige atomen met een tegengestelde richting. De CSP-waarden van FCC-kristal, gedeeltelijke dislocatie, stapelfouten en oppervlakte-atomen zijn respectievelijk 0, 2.1, 8.3 en 24.9 [32]. Het bereik van de CSP-waarde voor typische kristalstructuur en atomaire kleuring wordt weergegeven in Tabel 5.

De CSP-methode kan de atomaire configuratie identificeren, maar kan de lokale atomaire kristalstructuurstatus van het werkstuk niet herkennen. Daarom wordt de gemeenschappelijke buuranalyse (CNA) geïntroduceerd om de lokale kristalstructuur van het werkstuk te identificeren. In de originele CNA-methode voorgesteld door Honeycutt [33], worden de verschillende structuren weergegeven door diagrammen. Momenteel is het verbeterd om snel vijf soorten structuren te identificeren in de OVITO-software [34, 35], die respectievelijk face center cubic (FCC), close-packed hexagonal (HCP), body centered cubic (BCC), icosohedral zijn. (ICO), en onbekend. In dit artikel wordt ook het dislocatie-extractalgoritme (DXA) [36] geïntroduceerd om de evolutie van dislocatiedefecten te analyseren. Met de DXA-methode worden de verschillende kristalstructuren in het werkstuk gemarkeerd met verschillende kleuren en worden de dislocatiedefecten in het werkstuk weergegeven door lijnen van verschillende kleuren.

Resultaten en discussie

Evolutie van ondergronddefecten in het nanosnijproces met waterige media

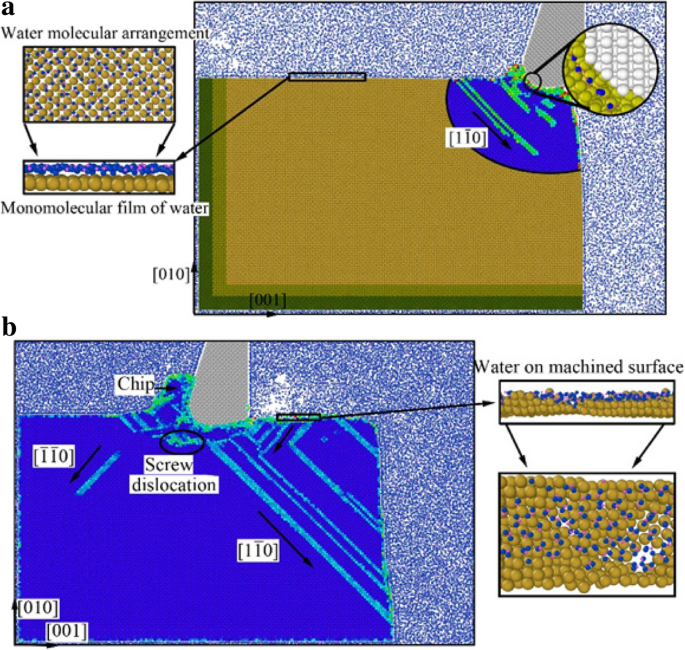

De doorsnede van het snijsysteem wordt getoond in Fig. 2, die het snijgereedschap, het werkstuk en de watermedia bevat tijdens het nano-snijproces. Om de plastische vervorming van het werkstuk duidelijk waar te nemen, wordt de CSP-methode gebruikt om de resultaten te analyseren. De snapshots worden gekleurd door de waarde van CSP, gedeeltelijk zoals getoond in Fig. 2, waarin Fig. 2a zich op 5 nm snijafstand bevindt en Fig. 2b zich op 15 nm snijafstand bevindt. Het is te zien dat een laag compacte waterfilm wordt gevormd op het oppervlak van monokristallijn koper dat wordt weergegeven als "monomoleculaire film van water" in figuur 2a. De waterfilm verspreidde zich over de oppervlakken van het snijgereedschap en het werkstuk, waarin de zuurstofatomen het midden van het monokristallijne koperen rooster innemen. De regelmatige rangschikking van watermoleculen is het resultaat van de gecombineerde werking van Coulomb-kracht over lange afstand en van der Waals-kracht tussen watermoleculen en koperatomen.

Doorsnede van snijsysteem met waterige media in nano-snijproces (kleur online). een Snijafstand l =5nm. b Snijafstand l =15nm

In het nano-snijproces wordt de slipvervorming het gevolg van de vroege compressie-afschuifwerking van het snijgereedschap en wordt deze opgeslagen in het gevormde kristalrooster als spanningsenergie. Wanneer de ophoping van rekenergie een bepaald niveau bereikt, komt de rekenergie vrij. En dan wordt het rooster van monokristallijn koper herschikt, wat dislocatiekiemvorming en uitbreiding veroorzaakte langs de \( \links[1\overline{1}0\right] \) richting, zoals weergegeven in figuur 2a. Uit figuur 2a kan worden getoond dat de monomoleculaire film van water wordt gevormd op het werkstukoppervlak. Bovendien worden de watermoleculen in de ondergrond van het werkstuk gepenetreerd in het actiegebied van de tool-chip-interface, die wordt weergegeven als de afbeelding rechtsboven in figuur 2a. Door de smerende werking van watermoleculen die bestonden tussen het snijgereedschap en het werkstuk, wordt de compressieve afschuifwerking van het snijgereedschap verminderd. En de spanningsenergie-accumulatie neemt af en de dislocaties breiden zich onvoldoende uit. Bovendien namen de waterige media veel snijwarmte weg en is de energie van de genucleëerde dislocatie-expansie onvoldoende. Daarom is de dislocatieverlenging ontoereikend en is de dislocatielijn in de ondergrond van het werkstuk onopvallend, zoals weergegeven in figuur 2a.

Terwijl het snijgereedschap naar voren beweegt, heeft het werkstuk te lijden gehad van de extrusie- en wrijvingswerking die wordt gegenereerd door het flankvlak van het snijgereedschap. Onder de extrusie- en wrijfwerking van het snijgereedschap vormden en breidden een groot aantal dislocaties zich uit in de ondergrond van het werkstuk. Een deel van deze dislocaties beweegt omhoog langs het harkvlak en wordt uiteindelijk als snijchip verwijderd, zoals weergegeven in figuur 2b. Een ander deel van deze dislocaties beweegt naar beneden langs het harkvlak van het snijgereedschap en wordt omgezet in ruwheid van het machinaal bewerkte oppervlak na de extrusiewrijvingswerking van het flankvlak van het snijgereedschap, dat in Fig. 2b wordt getoond als "wateropstelling op machinaal bewerkt oppervlak. ” Andere delen van de dislocaties bewegen naar binnen langs het glijvlak \( \left[\overline{1}\overline{1}0\right] \) en \( \left[1\overline{1}0\right] \) en verdwijnen in het werkstuk, wat resulteert in de vorming van dislocatie van de schroef, zoals weergegeven in Fig. 2b. Doordat de spaanhoogte geleidelijk toeneemt, kunnen de watermoleculen voor de spaan in de latere periode van het snijproces niet over de spaan naar achter het snijgereedschap stromen. En de dichtheid en druk van watermedia achter het snijgereedschap nemen snel af, waardoor de snijwarmte vroegtijdig wordt weggenomen tijdens het nano-snijproces. Daarom hebben de genucleëerde dislocaties voldoende energie om zich in het werkstuk uit te strekken, zoals weergegeven in figuur 2b.

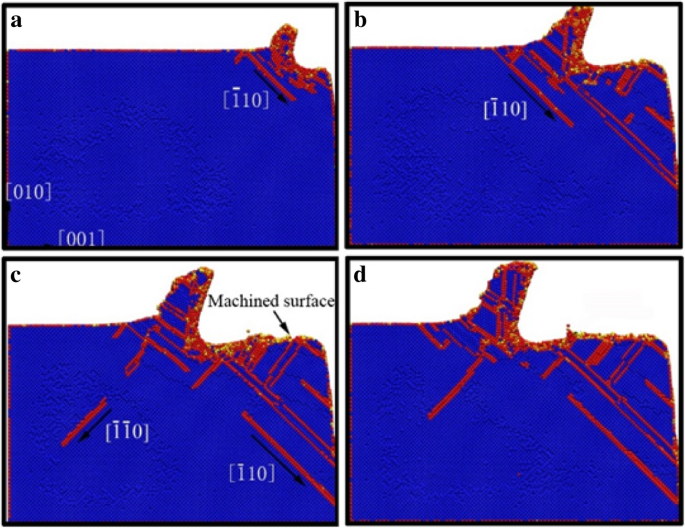

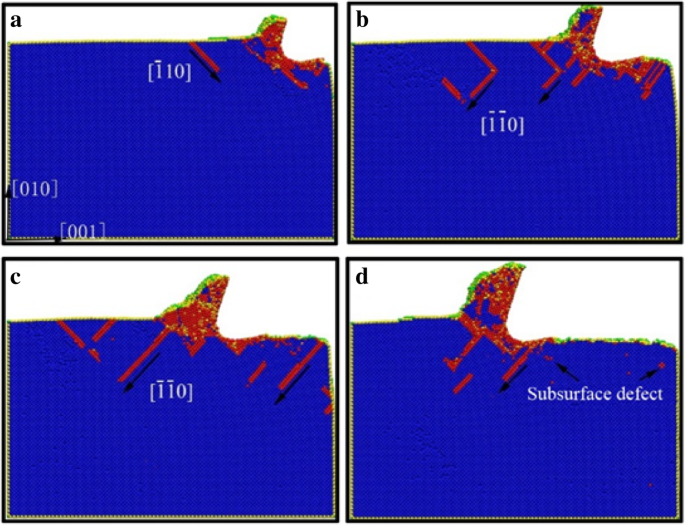

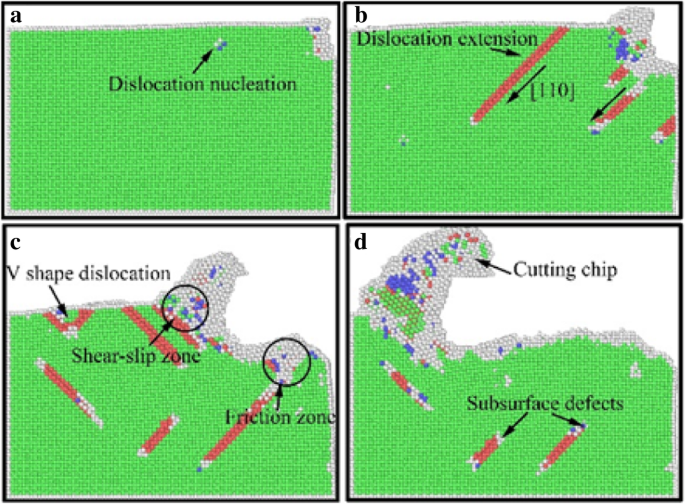

Om de onderliggende vervorming van dislocaties en de lokale atomaire kristalstructuur van monokristallijn koper tijdens het nanosnijproces op te helderen, worden de CSP- en DXA-analysemethoden geïntroduceerd. De analyseresultaten worden getoond zoals getoond in Fig. 3, 4, 5 en 6, waaronder Fig. 3 en 4 worden weergegeven volgens de CSP-waarde en Fig. 5 en 6 zijn gekleurd door het DXA-analyseresultaat.

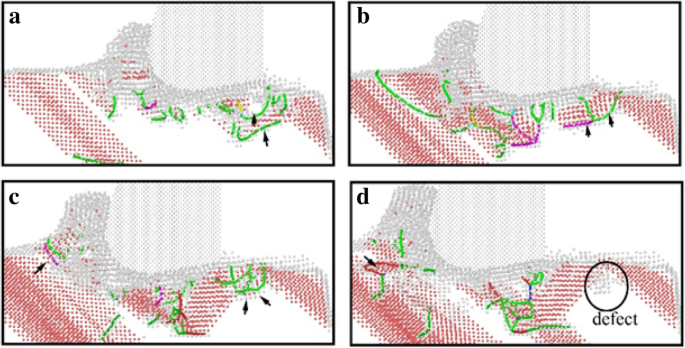

Ondergrondse defecten distributie van werkstuk met waterige media in nano-snijproces. De snijafstanden van a , b , c , en d zijn respectievelijk 5 nm, 8 nm, 12 nm en 15 nm.

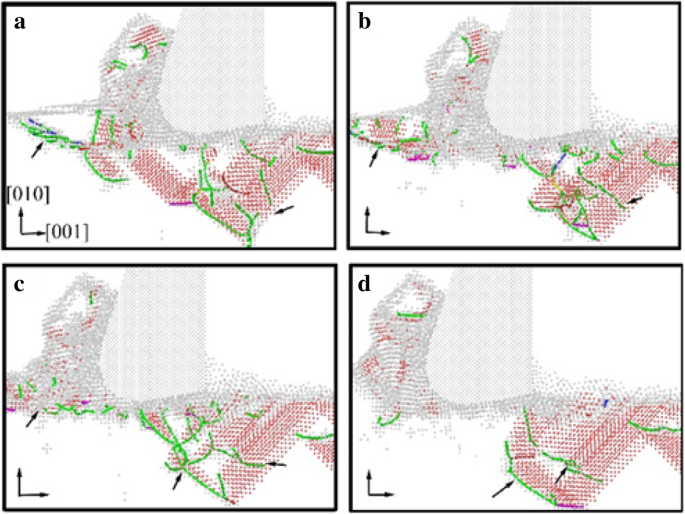

Ondergrondse defecten distributie van werkstuk tijdens nano-snijproces in vacuümomgeving. De snijafstanden van a , b , c , en d zijn respectievelijk 5 nm, 8 nm, 12 nm en 15 nm.

Het DXA-beeld van een werkstuk in het vroege stadium van nanosnijden. Dislocaties zijn gekleurd op basis van het volgende schema:diepblauw voor perfecte dislocatie, groen voor Shockley-dislocaties, roze voor Stair-rod dislocaties, geel voor Hirth-dislocaties, lichtblauw voor Frank-dislocaties en rood voor niet-geïdentificeerde dislocaties. De snijafstanden van a , b , c , en d zijn respectievelijk 7 nm, 8 nm, 9 nm en 10 nm

Het DXA-beeld van een werkstuk in de latere periode van nanosnijden. Het kleurschema van dislocaties is hetzelfde als in Fig. 5.De snijafstanden van a , b , c , en d zijn respectievelijk 17 nm, 18 nm, 19 nm en 20 nm

De ondergrondse defectverdeling van het werkstuk in het nanosnijproces met waterige media wordt getoond in Fig. 3, waarin de watermedia niet worden weergegeven om de evolutie van het dislocatiedefect duidelijker waar te nemen. De gele, groene, rode en oranje gebieden vertegenwoordigen respectievelijk oppervlakte-atomen, oppervlakte-defect-atomen, dislocatie-atomen en ondergrondse defect-atomen. De dislocatieverdeling en extensie van het werkstuk in het nanosnijproces zonder de waterige media wordt getoond als Fig. 4. Uit de twee figuren is te zien dat de genucleëerde dislocaties migreren langs de \( \links[\overline{1}10 \right] \) slipvector tijdens nanosnijproces met waterige media, maar strekken zich uit langs de \( \left[\overline{1}\overline{1}0\right] \) slipvector bij nanosnijden onder vacuümmedia . Zoals we weten, zorgt de afschuifwerking van het snijgereedschap ervoor dat dislocaties zich uitstrekken in de richting tegen het gereedschap naar voren, wat \( \links[\overline{1}10\right] \) slipvector is. De wrijvingswerking van het snijgereedschap leidt tot de dislocatie die migreert in de richting van de orthokinetische gereedschapsbeweging, wat een \( \left[\overline{1}\overline{1}0\right] \) slipvector is. Tijdens het nano-snijproces in een vacuümomgeving, zijn de acties van het snijgereedschap op het werkstuk de afschuifwerking van het harkvlak en de wrijvingswerking van het flankvlak, terwijl de vorming van machinaal bewerkte oppervlakte- en ondergronddefecten wordt veroorzaakt door de wrijvingswerking van het flankvlak. Daarom verspreidde de dislocatie-extensie zich langs \( \left[\overline{1}\overline{1}0\right] \) slipvector tijdens het nanosnijproces in vacuüm. Door de smering van watermoleculen tussen het gereedschap en het werkstuk, wordt de wrijvingswerking van het snijgereedschap verminderd. De afschuifwerking speelt dus een belangrijke rol bij de vorming van machinaal bewerkte oppervlakte- en ondergronddefecten. Daarom strekken de dislocaties zich voornamelijk uit langs de slipvector \( \left[\overline{1}10\right] \) bij nanosnijden met waterige media.

Van Fig. 3 en 4, kan worden gevonden dat de schaal van ondergrondse defecten in watermedia groter is dan in vacuüm tijdens het nanosnijproces. In feite verspreiden de dislocatiedefecten zich over het hele bewerkte gebied en strekken ze zich uit tot diep in het werkstuk. De snijwarmte wordt weggenomen door watermedia en de energie van defect atomair wordt verminderd. Daarom hebben de ondergrondse defecten niet genoeg energie om te worden vernietigd. Daarom wordt het dislocatiedefectresidu verhoogd. De diepte van de ondergrondse defectlaag is relatief hoger voor het nano-snijproces met watermedia. Vanwege de interacties tussen watermoleculen, koolstofatomen en koperatomen, wordt de extrusiewrijving tussen snijgereedschap en werkstuk verzwakt en wordt de atomaire wanorde van het bewerkte oppervlak verergerd tijdens het vormingsproces van het bewerkte oppervlak. Bovendien wordt het defectresidu in de ondergrond verergerd en wordt de ondergrondse restspanning verhoogd.

Om het effect van watermedia op het evolutieproces van dislocatiedefecten beter te onthullen, wordt de DXA-methode gebruikt om het werkstuk te analyseren in een nanosnijproces met waterige media, waarin het vroege stadium en de late periode worden weergegeven als Fig. 5 en 6 respectievelijk. Een stabiel kristaldefect wordt gevonden in verschillende lagen atomen onder het bewerkte oppervlak in het vroege stadium van het nano-snijproces, dat zich tussen twee stapelfouten bevindt, zoals weergegeven in figuur 5d. Het bestaan van de kristaldefecten zal de kwaliteit van het bewerkte oppervlak beïnvloeden en zelfs leiden tot het ontstaan van microscheurtjes op het bewerkte oppervlak. Daarom wordt de vorming van het defectevolutieproces bestudeerd. Uit Fig. 5a kan worden gezien dat veel Shockley gedeeltelijke dislocaties worden genucleëerd onder de wrijvingswerking van het flankvlak van het snijgereedschap in het vroege moment van de vorming van het defect. Deze Shockley-dislocaties worden tijdens het vooruitgaan van het snijgereedschap geëvolueerd tot een V-vormige dislocatielus, zoals weergegeven in figuur 5b. Vervolgens wordt de V-vormige dislocatie geleidelijk geëvolueerd tot seriële Shockley partiële dislocaties. Ten slotte worden de partiële dislocaties omgezet in een restdefect in de ondergrond. Doordat de snijwarmte wordt weggenomen door watermedia, hebben de defecte atomen te weinig energie om te worden vernietigd en worden ze omgezet in een onbeweeglijk defect onder het bewerkte oppervlak. De ruwheid van het bewerkte oppervlak zal toenemen en de restspanning in de ondergrond zal meer verergering veroorzaken. Bovendien kan door het defect een microscheur aan het oppervlak worden veroorzaakt.

Het effect van watermedia op de schuifslipwerking van het snijgereedschap tijdens het spaanverwijderingsproces wordt onderzocht met de DXA-methode, die wordt weergegeven als Fig. 6. Uit Fig. 6a blijkt dat een groot aantal gedeeltelijke Shockley-dislocaties zijn genucleëerd in voorkant van snijgereedschap. En het schuif-slipvlak wordt gevormd door deze dislocaties. In het volgende snijproces worden seriële stapelfouten en gedeeltelijke dislocaties genucleëerd en worden ze uitgebreid op het afschuif-slipvlak. Onder de kiemvorming en beweging van de dislocaties voor het snijgereedschap, wordt de snijchip geleidelijk verwijderd langs het schuif-slipvlak, zoals weergegeven in figuur 6c. Ondertussen wordt het extrusiewrijvingseffect van het harkvlak van het gereedschap verminderd vanwege de smerende werking van watermedia. De dislocatiekiemvorming en -voortplanting is onvoldoende en het residu van het ondergrondse defect is niet voor de hand liggend tijdens het nanosnijproces, zoals weergegeven in Fig. 6a-d. Dienovereenkomstig wordt de afschuifwerking van het snijgereedschap op het werkstuk belangrijker. Daarom kan de gevormde chip gemakkelijker worden verwijderd onder de deelname van watermedia aan het nanosnijproces. En de belangrijkste snijkracht zal tegelijkertijd afnemen, wat later in dit artikel gedetailleerd zal worden besproken.

Effect van watermedia op de variatie van snijkracht en snijwarmte

In het snijproces wordt de materiaalverwijdering gerealiseerd door de extrusie- en afschuifwerking van het snijgereedschap. Vanwege de sterkte, stijfheid en taaiheid van metalen materiaal, onderging het harkoppervlak van het snijgereedschap de reactiekracht die werd gegenereerd door de weerstand tegen vervorming van het werkstukmateriaal tijdens het materiaalverwijderingsproces. En het flankoppervlak van het gereedschap wordt beïnvloed door de wrijvingskrachtweerstand van het bewerkte oppervlak. Deze krachten vormden samen de snijkracht. Synchroon wordt het toegepaste werk door de afschuifvervorming van snijspanen en de wrijfactie tussen snijgereedschap en werkstuk omgezet in snijwarmte, wat resulteerde in de verhoogde temperatuur van het werkstuk. Samen met de accumulatie en afgifte van materiaalspanningsenergie, vond dislocatiekiemvorming en uitzetting plaats in de ondergrondse laag van het werkstuk, wat de fluctuatie van snijkracht en snijwarmte met de snijafstand veroorzaakte.

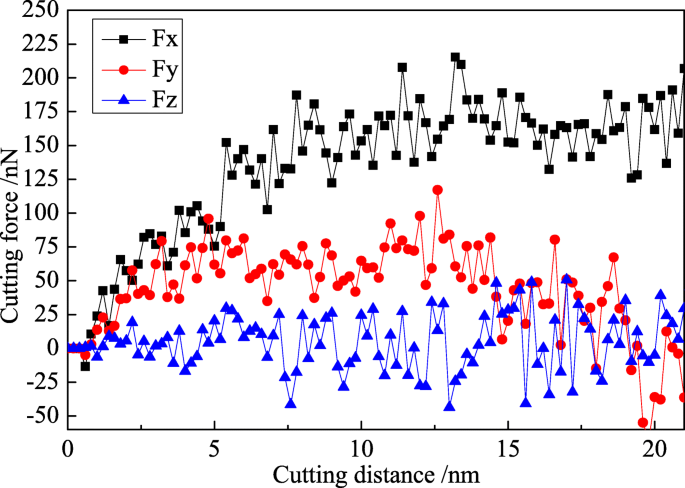

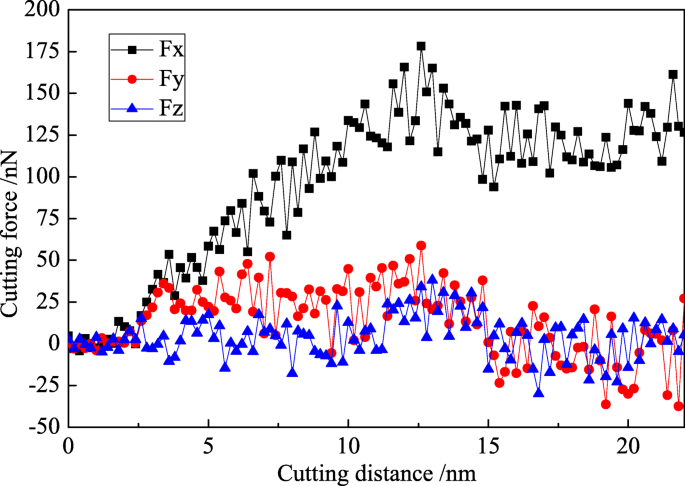

In dit onderzoek heeft de deelname van watermedia grote invloed op de variatie van snijkracht en snijwarmte. De variatiekrommen van snijkracht met snijafstand in nano-snijproces met en zonder het gebruik van waterige media worden getoond als Fig. 7 en 8, waarin de zwarte, rode en blauwe curve respectievelijk voedingskracht (Fx), tegenkracht (Fy) en tangentiële kracht (Fz) zijn. Omdat de PBC in de Z-richting wordt aangenomen en het diamantgereedschap zuilvormig is langs de Z-richting in de simulatie, ligt de gemiddelde tangentiële kracht (Fz) op het niveau van 0 nN in beide Fig. 7 en 8.

Variatiecurve van snijkracht bij nanosnijden met vacuümomgeving

Variatiecurve van snijkracht bij nanosnijden met watermedia

Het snijproces is verdeeld in de initiële snijfase en de stabiele snijfase, zoals weergegeven in Fig. 7. In de initiële snijfase worden de voedingskracht en de tegenkracht sterk verhoogd in een rechte lijn. En ze bereikten hun maximale waarden toen het snijgereedschap volledig in het werkstuk sneed. In de stabiele snijfase fluctueren de snijkrachten op en neer in hun evenwichtspositie, en de voedingskracht bereikt meer dan 200 nN en de gemiddelde snijkracht is ongeveer 180 nN. De rugkracht is erg klein en neemt geleidelijk af in de laat stabiele snijfase. De maximale waarde van de bakkracht is minder dan 100 nN en de gemiddelde waarde is ongeveer 50 nN. Generally speaking, the specific value between average back force and average feed force (Fy/Fx) represents the friction coefficient between tool material and workpiece material in machining process. In this research, the friction coefficient between diamond and monocrystal copper is 0.278 under vacuum environment.

The feed force and the back force are decreased in nano-cutting with water media compared with vacuum environment, as shown in Fig. 8. The maximum feed force reaches 150 nN, and the mean feed force fluctuates at 120 nN. The variation tendency of back force is similar with the back force in vacuum environment, and the mean force is at about 25 nN. In nano-cutting process with the use of water medium, the friction coefficient between the cutting tool and the workpiece is reduced due to the lubrication of water. And then the frictional resistance suffered by the flank surface of cutting tool is reduced, which effectively enhances the extrusion shearing action of the rake surface of cutting tool. The removal of the workpiece material is easier to be removed. Hence, the cutting force is reduced. It can be seen from the foregoing analysis that the water molecules acted as a lubricant to prevent the friction between the cutting tool and the workpiece. Therefore, the values of feed force and back force are reduced in the water media. The specific value between the feed force and the back force is 0.208. In another words, the frictional coefficient between diamond and copper in water media is 0.208, much fewer than they are in vacuum environment (0.278).

Compared with the fluctuation of the Fy in Figs. 7 and 8, it is indicated that the Fy component decreases considerably after 15 nm of cutting distance in both cases with vacuum and water media while the Fx value is almost stable until 20 nm of cutting distance. The dynamic balance between dislocation nucleation and annihilation is achieved, and the chip is removed steadily in nano-cutting process, which results in the cutting force almost stable with the cutting distance before 20 nm. When the cutting process is carried out at a certain distance (15 nm in this research), the dynamic equilibrium between the new dislocation nucleation and the previous dislocation annihilation is established. And the scale of the internal defects of the workpiece is stabilized at a certain level. The dislocation nucleation and annihilation applied an effect on cutting tool along +Y direction, which leads to the Fy component decrease. Besides, the stable cutting chip is removed after 15 nm of cutting distance, and the applied force on the cutting tool from the chip is decreased along the Y direction. Thereby, the value of Fy is reduced. However, when the cutting distance is greater than 15 nm till 20 nm, the emotion of dislocation defect and the removal of chip cannot bring a different influence on the cutting tool along the X direction. Therefore, the value of main cutting force (Fx) is almost stable.

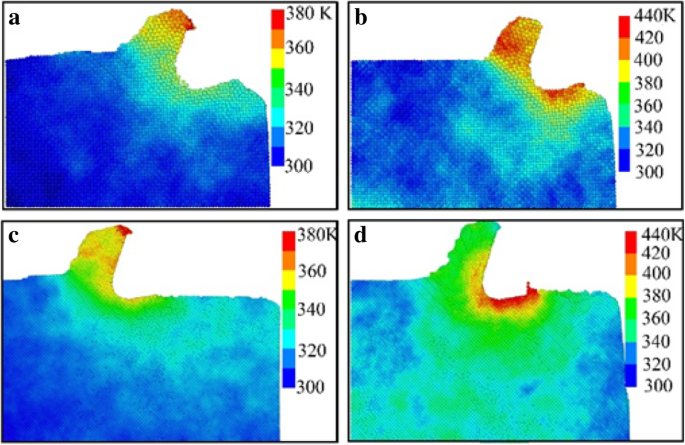

The temperature distribution of the workpiece during the nano-cutting process with and without the use of aqueous media is shown as Fig. 9. The cutting distances of Figs. 9a and b and Figs. 9c and d are 5 nm and 12 nm, respectively. It can be seen from Figs. 9b and d that the temperature of workpiece is distributed as a concentric gradient. The highest temperature is spread all over shear-slip zone and friction zone of the workpiece in a vacuum environment, which is above 420 K. The temperature of the chip and machined surface is higher than other regions, which is ranged from 360 to 390 K. For the whole workpiece, the temperature is at a high level, which is ranged from 340 to 360 K. From Figs. 9a and c, the temperature of the workpiece is also distributed as a concentric gradient and the highest temperature is distributed at the top area of the chip, which is around 370 K. The temperature value of the whole workpiece is at a lower level which is lower than 320 K. The temperature of the shear-slip area, the friction zone, and the machined surface are higher than other areas, which is ranged from 320 to 340 K.

Temperature distribution of workpiece in nano-cutting. een en c are in water media, b en d are in vacuum environment

The highest temperature area of workpiece is transferred from the friction area to the cutting chip during nano-cutting process with water media as shown in Fig 9. And the highest and whole temperature of the workpiece are significantly reduced with the additional use of water media, and the temperature drop reached about 40–60 K. Due to the lubrication effect of water molecules, the friction between cutting tool and machined surface is reduced during nano-cutting process with water media. Hence, the temperature of the friction area declined dramatically. Meanwhile, the maximum shearing deformation occurred at the chip area and the maximum lattice deformation energy is stored in the chip, which makes the temperature of the chip higher than the friction area. Therefore, the highest temperature area is transferred from friction area to the cutting chip. Synchronously, a large amount of cutting heat is taken away by the water media which play a role in cooling the tool, workpiece, and cutting area. And the thermal movement of the monocrystal copper molecules is weakened. Furthermore, the kinetic energy of atomic thermal motion and the lattice deformation energy are decreased significantly. Therefore, the overall temperature and the highest temperature of the workpiece is reduced, whose degree of reduction arrived at 40–60 K. Finally, the thermal stress and thermal deformation of the workpiece are significantly reduced. Because of the participation of water media, the friction action between the flank surface of cutting tool and workpiece is weakened in cutting process. Then, the generation of heat by friction between cutting tool and workpiece is reduced. Thereby, the highest temperature area of the workpiece is transferred from the friction area of flank surface to the chip area. More importantly, the cooling effect and lubrication of water media will affect the nucleation, expansion, and annihilation of the dislocation in subsurface of the workpiece and ultimately affect the formation and evolution of the subsurface damage layers of the workpiece.

Effect of Aqueous Media on Subsurface Defects Structural Transformation

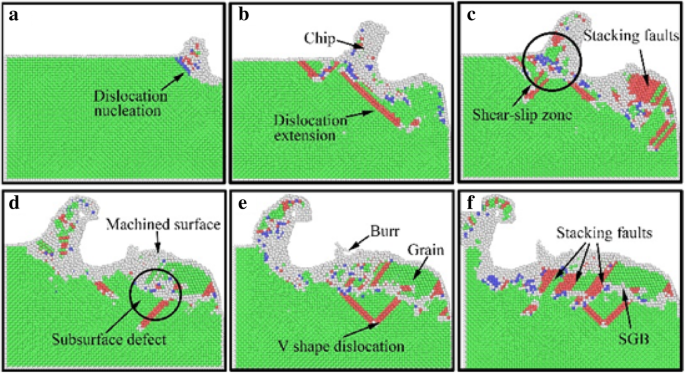

In order to clearly identify the subsurface defects of the workpiece in nano-cutting, the CNA method is used to analyze the workpiece after nano-cutting. The workpiece is colored by different atomic structure. The defect structural distribution of the workpiece during nano-cutting process with and without the use of aqueous media is shown as Figs. 10 and 11, in which the green, red, blue, and grey are FCC, HCP, BCC, and unknown structure, respectively.

Subsurface defect evolution of workpiece in nano-cutting without aqueous media. The green, red, blue, and grey area are representative of FCC, HCP, BCC, and unknown structure. The cutting distances of a, b, c, and d are 1 nm, 3 nm, 8 nm, and 15 nm, respectively

Surface and subsurface defect distribution in nano-cutting for workpiece with water media. The green, red, blue, and grey area are representative of FCC, HCP, BCC, and unknown structure. The cutting distances of a, b, c, d, e, and f are 3 nm, 8 nm, 12 nm, 15 nm, 18nm, and 20nm respectively

In nano-cutting process under vacuum environment, dislocation nucleation occurred at the subsurface of workpiece under the extrusion and shearing action of the cutting tool, and the crystal structure is transformed into BCC, which is shown as Fig. 10a. The nucleated dislocation is extended along \( \left[\overline{1}\overline{1}0\right] \) direction, and the crystal structure is transformed into HCP. The crystal structure of many atoms in the shear-slip region become BCC, as shown in Fig. 10b. Two partial dislocations are extended along the \( \left[\overline{1}\overline{1}0\right] \) and \( \left[1\overline{1}0\right] \) directions, hindered each other, and be composed of Lomer-Cottrell dislocation lock. Finally, a typical V-shaped dislocation loop is formed, as shown in Fig. 10c. Part of the atoms in the shear-slip zone are moved upward along the rake face and are removed as cutting chip. The other part of the atoms are migrated downward along the flank face and are formed into the roughness machined surface by the extrusion and friction of the cutting tool, as shown in Fig. 10d.

The subsurface defect distribution and evolution of workpiece in nano-cutting with the use of water media is shown as Fig. 11. It can be seen from the figure that the mechanisms of dislocation nucleation and crystal structure transformation are similar with the cutting process in vacuum environment. The main difference is that the dislocation nucleation and expansion is insufficient in the nano-cutting process of water media. Besides, there are many stacking faults nucleated in the subsurface of the workpiece. The structure of stacking faults is transformed into HCP structure. Nevertheless, a typical defect “similar-to-grain boundary (SGB)” is formed in the subsurface of the workpiece.

In nano-cutting process, under the action of extrusion, shearing and friction by cutting tool, intense deformation of the workpiece is generated. Plenty of deformation energy and cutting heat are produced. The atomic lattice reconfiguration of subsurface is produced by the release of cutting heat and strain energy. And the subsurface defects and local crystal structure transformation are formed, as shown in Fig. 11a and 11b. When the water media participated in the nano-cutting process, most of the heat and energy is taken away. Hence, the dislocation defects have inadequate energy to extension and movement. Furthermore, the stacking faults are annihilated in the subsurface of the workpiece where the crystal defect structure stayed behind, as shown in Fig. 11c, whereafter these crystal defect structures are connected as a whole and are composed of the subsurface damage (SSD) layer together with the newly formed dislocations, as shown in Fig. 11d. After the following MD relaxation, some subsurface dislocation defects are disappeared and transformed into FCC structure, and the structure similar to “grain” is formed between machined surface and subsurface defects layer, as shown in Fig. 11e, while the original subsurface defects are transformed into a typical structure “similar-to-grain boundary (SGB),” as shown in Fig. 11f. On the SGB structure, a typical V shape dislocation loop is formed, as shown in Fig. 11e, f.

The metamorphic layer is obviously formed by the influence of the formation of SGB and “grain” structure in the subsurface of workpiece. Moreover, the new formed crystal structures which are similar with polycrystalline material can influence the mechanical performance and processability of single-crystal materials. Besides, it will affect even the performance of machined nano-components.

Conclusies

Based on the established MD models of single-crystal copper with and without the use of aqueous media, the simulation of nano-cutting process is carried out. The effects of fluid media on material removal and subsurface defect evolution are analyzed. The subsurface defect evolution, variation of the cutting force, the temperature distribution, and the subsurface defects crystal structure transformation of the workpiece are investigated by using CSP, DXA, and CNA methods. The novel results can be summarized as follows.

(1) The material removal of workpiece is realized by the shearing extrusion action of cutting tool on workpiece; the participation of water media has no effect on the mechanism of materials removal. Due to the lubrication action of water molecules existing between the cutting tool and the workpiece, the deformation of workpiece is decreased, the cutting force is reduced, and the height of cutting chip and depth of subsurface damage layer are lowered.

(2) The highest temperature area is transferred from the friction area to the cutting chip during nano-cutting process with the additional use of water media. And the highest and whole temperature of the workpiece are significantly reduced, and the temperature drop reached about 40–60 K. Thereby, the thermal deformation of the workpiece is reduced and the amount of subsurface defect atoms is decreased.

(3) In the subsurface layer of the workpiece, the crystal structures of nucleated dislocations are transformed into BCC, and the extended dislocations are transformed into HCP. The atomic crystal structures in the shear-slip region are becoming BCC. Under the effect of fluid media, the subsurface defects are transformed into a typical defect structure “similar-to-grain boundary (SGB)” in SSD layer, which can influence the mechanical performance and processability of single-crystal materials. Besides, it will affect even the performance of the machined nano-components.

Afkortingen

- MD:

-

Moleculaire dynamiek

- CSP:

-

Centro-symmetry parameter

- CNA:

-

Common neighbor analysis

- DXA:

-

Dislocation extract algorithm

- PBC:

-

Periodic boundary condition

- EAM:

-

Embedded-atom method

- L-J:

-

Lennard-Jones

- FCC:

-

Face center cubic

- HCP:

-

Close-packed hexagonal

- BCC:

-

Body centered cubic

- ICO:

-

Icosohedral

- SGB:

-

Similar-to-grain boundary

- SSD:

-

Subsurface damage

Nanomaterialen

- Onderzoek naar het effect van het beïnvloeden van richting op het schurende nanometrische snijproces met moleculaire dynamiek

- Effect van oppervlakteverstrooiing van elektronen op verhoudingen van optische absorptie en verstrooiing tot uitsterven van gouden nanoshell

- Typen en classificatie van bewerkingsprocessen | Productiewetenschap

- Wat is verspanen? – Definitie, proces en tool

- Wat is oxy-fuel snijden?- Proces, voor- en nadelen

- Wat is gloeien? - Definitie, proces en fasen

- Interconnect-defecten — op puin gebaseerde en koperbindingsfouten

- De precisie en het proces van lasersnijtechnologie begrijpen

- Kies de juiste snijvloeistof op basis van het snijmateriaal

- 5 Snijproces voor metaal in productie

- Oppervlakteslijpdiensten:proces en precisie