Statistische optimalisatie van de Sol–Gel Electrospinning Procesvoorwaarden voor de bereiding van Polyamide 6/66 Nanovezelbundels

Abstract

Polymere nanovezels worden veel bestudeerd in de textielindustrie, omdat hiermee een grote verscheidenheid aan functionaliteiten mogelijk is. In dit artikel werden oplossingen van polyamide 6/66 (PA 6/66) in verschillende concentraties (12, 17 en 22 gew.%) gemaakt om nanovezels door het basiselektrospinproces te krijgen dat werd gekarakteriseerd door scanning elektronenmicroscoop (SEM) en productiviteit. Daarna werden nanovezelbundels geproduceerd met behulp van het elektrospinning sol-gel-proces, dat werd gekarakteriseerd door SEM en trekproeven. Uit de resultaten van statistische optimalisatie op basis van eenrichtingsanalyse van variantie (ANOVA) met post-hoc Tukey HSD, bleek dat nanovezelbundels met een hogere productiviteit (1,39 ± 0,15 mg/min), trekverhouding (9,0 ± 1.2) en treksterkte (29,64 ± 7,40 MPa) werden verkregen met een concentratie van 17%. Ten slotte werd een thermische karakterisering door middel van differentiële scanning calorimetrie (DSC) uitgevoerd, waarbij bewijs werd gevonden voor een T g en T m vermindering van de nanovezels ten opzichte van PA 6/66-pellets en nanovezelbundels.

Achtergrond

Nylon is een polymeer geclassificeerd als polyamide dat in 1934 werd ontdekt door Wallace Hume Carothers; het wordt geproduceerd als vezel en plastic, afhankelijk van de verwerkingsomstandigheden [1]. Commercieel zijn er verschillende soorten nylon, nylon 6, nylon 66, nylon 6, 10, enz., die de functionele amidegroep (–CO-NH-) [2] gemeen hebben. Dit polymeer wordt gebruikt om geblazen films en monofilamenten te produceren door middel van spinprocessen en het kan worden gecopolymeriseerd. Dat is het geval met nylon 6/66 dat wordt geproduceerd om de smelttemperatuur te verlagen in vergelijking met nylon 6. In de afgelopen jaren is nylon gebruikt in meerdere toepassingen, zoals dameskousen, parachutes, ritsen, vislijnen, bruidssluiers, tapijten , muzikale snaren en touw [3].

Conventionele transformatieprocessen voor filament en nylondraad zijn natspinnen, droogspinnen en gelspinnen en maken het mogelijk om filamenten met een diameter van 20 tot 400 m te vervaardigen [4]. Deze processen, die worden uitgevoerd vanuit polymere oplossingen, zijn afhankelijk van de concentratie, aangezien hun variatie de rekverhouding en bijgevolg de mechanische eigenschappen van de vezels beïnvloedt [5].

Het elektrospinproces [6] wordt gebruikt, zelfs op nanometerschaal, om nylonvezels met een kleinere diameter te krijgen [7]. Het maakt het ook mogelijk om polymere nanovezels te maken met polariteiten, porositeiten en instelbare diameters die bovendien kunnen worden aangepast aan een breed scala aan maten en vormen. Bovendien is het door het gebruik van deze techniek mogelijk om de eigenschappen, functionaliteit en samenstelling van de nanovezels te regelen door middel van de polymeerconcentratie en elektrospinparameters [8]. Ramkrisna et al. [9] bevestigen dat het morfologische resultaat van het elektrospinproces een hoge concentratieafhankelijkheid vertoont, net zoals bij conventionele spinprocessen [5]; aangezien een hogere concentratie leidt tot een hogere viscositeit in de polymeeroplossing, evalueert de studie van dit artikel de concentratie van het polymeer als unieke variabele in een unifactorieel ontwerp. Dit is belangrijk om de mogelijkheid van uitvoering op industriële schaal te evalueren.

Polymere nanovezels verkregen door middel van elektrospinnen kunnen op veel gebieden in de industrie worden gebruikt:steigers, sensoren, filters, membranen, batterijen, beschermende kleding, wondverband en katalysator [10]. Op textielgebied worden nanovezels gebruikt om specifieke functionaliteiten te krijgen zoals zelfreinigende stoffen, virus- en bacterieafstotend, temperatuurregeling, sensoren en filters [11]. Er zijn ook enkele andere textieltoepassingen gerapporteerd als antibacteriële kleding [12], wondverband [13] en beschermende kleding [14] dankzij hun chemische eigenschappen en mechanische sterkte.

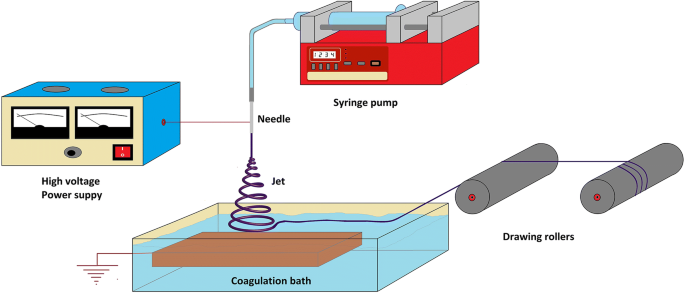

Enkele andere onderzoeken, gerelateerd aan het elektrospinproces, hebben het aangepast aan een coagulatiebad en trekcilinders om het elektrospinning-sol-gelproces te ontwikkelen (zie Fig. 1). Met de laatste werden polyvinylalcohol (PVA) nanovezelbundels gekarakteriseerd, geproduceerd en toegepast als secundaire versterking in ultrafijne Portland-cementpasta's, waardoor terugtrekking en breedte in scheuren op jonge leeftijd van het zetten werden verminderd [15]. In een paper gepubliceerd door Wu et al. [16], ze bereidden en karakteriseerden geaggregeerde nanovezels van polyamide 6/66, door middel van het elektrospinproces, met behulp van twee verzamelrollen die roteerden met een snelheid van 300 tpm. Ze stelden dat de verkregen vezels een breed scala aan toepassingen hebben in weefselscaffolds, composietversterking en ultragevoelige sensoren [17]. Door hier een vergelijkbare methodologie te gebruiken, presenteren we de resultaten en statistische optimalisatie met behulp van ANOVA met post hoc Tukey HSD-test van de morfologische, productiviteitsmechanische en thermische karakterisering van polyamide 6/66 (PA 6/66) nanovezelbundels verkregen via een dergelijk proces waarbij het effect van de polymeerconcentratie op de uiteindelijke eigenschappen van de resulterende vezels voor hun latere gebruik in de textielsector werd bestudeerd.

Elektrospinning sol–gel proces

Methoden

Materialen

PA 6/66, referentie Ultramid C40 L, merk Basf werd gebruikt. Als oplosmiddel werd een mengsel van mierenzuur en azijnzuur gebruikt en gedestilleerd water als coagulatiebad.

Voorbereiding van polyamide-oplossingen

Oplossingen werden bereid in verschillende gewichtsconcentraties 12 gew.%, 17 gew.% en 22 gew.%, met een mengsel van mierenzuur en azijnzuur als oplosmiddel in een massaverhouding van 4:1 [18], bij kamertemperatuur en continu roeren.

Basis elektrospinproces

In al het proces dat werd uitgevoerd met de oplossingen in verschillende concentraties, werd een spanning van 27,5 kV gebruikt, geleverd door een Gamma High Voltage Research Inc. Model E30-apparatuur aangesloten op een metalen naald die op 12 cm van de collector was geplaatst. De stroom van de oplossing werd geregeld door een spuitpomp van Braintree Scientific Syringe Pump Brand Inc. die was ingesteld tussen 0,3 en 1 ml/u.

Elektrospinning Sol-Gel-proces

Dit proces werd uitgevoerd met behulp van een coagulatiebad van gedestilleerd water en een trekcilindersysteem met snelheidsregeling. We hebben nanovezelbundels van PA 6/66 in drie concentraties (12, 17 en 22%), volgens een volledig willekeurig unifactorieel ontwerp met drie replica's en een significantieniveau van α = 0,05. De onderzochte variabelen waren productiviteit in de afzetting van nanovezels, trekverhouding en treksterkte van de nanovezelbundel. Het is belangrijk op te merken dat concentraties van minder dan 12 gew.% niet werden geëvalueerd, aangezien deze toestand in voorlopige tests de vorming van elektrospinning-nanovezels niet toestond; op dezelfde manier werden geen concentraties hoger dan 22 gew.% beoordeeld, omdat de resulterende viscositeit erg hoog was, wat het roeren bij de bereiding van de oplossing en de daaropvolgende stroming in het elektrospinproces belemmerde. Bovendien werden alleen extreme concentraties en het middelpunt onderzocht.

Karakterisatietechnieken

Voor het basis elektrospinproces werd voor elke concentratie de productiviteit (mg/min) in de afzetting van elektrospun nanovezelmatten van PA 6/66 bepaald. Daarna werden deze morfologisch gekarakteriseerd door middel van een scanning elektronenmicroscoop (SEM).

Voor het elektrospinning-sol-gelproces werd, na het aanpassen van procesvariabelen (spanning, stroom, naald-collectorafstand), om een stabiele en continue elektrospun-straal te krijgen, de trekverhouding van het proces bepaald, en vervolgens werden de verkregen PA 6/66 nanovezelbundels werden gekarakteriseerd door middel van SEM en trekproeven. Ten slotte werd de optimale procesconditie gekarakteriseerd door middel van differentiële scanningcalorimetrie (DSC).

SEM

De monsters werden gedurende ongeveer 200 s in een vacuümcoatingmachine [Denton Vacuum Desk IV] met goud bekleed. Aan het einde werden ze gedeponeerd in de monsterhouder van de scanning elektronenmicroscoop (JEOL JSM 6490 LV, Japan), uitgerust met wolfraamfilament. Daarna hebben we een vacuüm van 30 Pa in de kamer geïnduceerd om elektronen te genereren, te scannen en afbeeldingen te krijgen. Vervolgens werden met de beeldsoftware de gemiddelde nanovezeldiameters gemeten.

Trektest

Driehonderd draden nanovezelbundels werden getest met een testmachine (EZ-Test L, Shimadzu, Japan) met een proefsnelheid van 30 mm/min en een referentielengte van 50 mm volgens de ASTM D3822-normen.

DSC

Om faseovergangen te bepalen, werd de differentiële scanning calorimetrie (DSC) techniek gebruikt volgens de ASTM D3418-08 standaard toegepast op de polymere materiaalanalyse. We gebruikten een differentiële scanningcalorimeter (DSC) (TA Instruments, Q20, VS) met monsters van 5 mg die werden gedeponeerd in hermetisch afgesloten aluminiumkroezen en onderworpen aan twee opeenvolgende verwarmingscycli van 25 tot 250 °C bij een 10 °C/min. snelheid met 5 min isothermen tussen elke cyclus. De TA Universal Analyzer®-software, aangepast aan de apparatuur, maakte het mogelijk om de thermogrammen te krijgen om de glasovergangstemperaturen en materiaalfusie te bepalen.

Resultaten en discussie

Productiviteit van het basiselektrospinproces

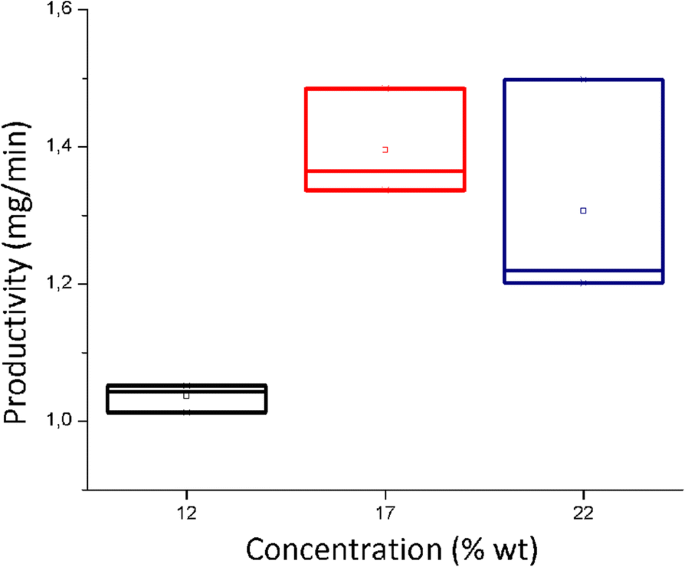

Afbeelding 2 toont productiviteitsresultaten (mg/min) in de nanovezelafzetting tijdens het basiselektrospinproces bij verschillende concentraties. Voor deze variabele genereerde de ANOVA een p waarde van 0,015. Dit geeft aan dat in ieder geval een mediaan anders is. Vervolgens werd de post-hoc Tukey-test toegepast en deze gaf aan dat voor deze variabele de productiviteitswaardegemiddelden bij concentraties van 17 en 22% onderling gelijkwaardig zijn, maar hoger dan die verkregen bij een concentratie van 12%.

Productiviteit van het basiselektrospinproces

Morfologie/morfologische karakterisering van PA 6/66 nanovezels

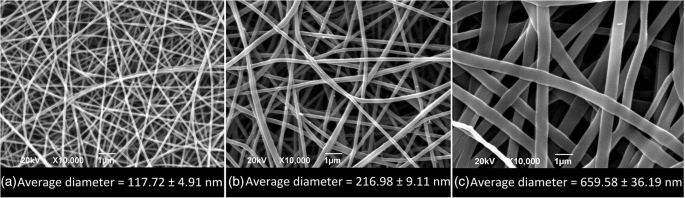

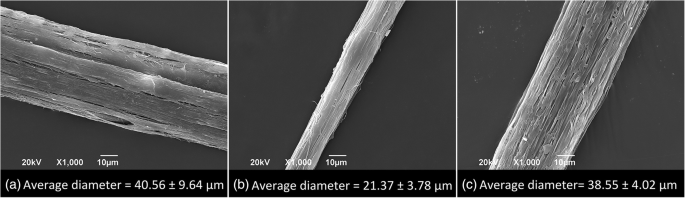

Door gebruik te maken van het basiselektrospinproces werden PA 6/66 nanovezels in verschillende concentraties vervaardigd. De resultaten toonden aan dat door de concentratie van de polymeeroplossing te verhogen, de diameter van de nanovezel toenam, zoals waargenomen in SEM-micrografieën in Fig. 3. Dit komt door het feit dat het verhogen van de concentratie een reologisch verdikkend effect heeft op de oplossing [19] die maakt het moeilijk om diameters te verkleinen vanwege de stijging van de viscositeit. Dit gedrag valt samen met het gerapporteerde door Guerrini et al. [20], die PA 6/66 nanovezels elektrospint met verschillende molecuulgewichten. Bovendien werd vastgesteld dat de gemiddelde diameter van nanovezels met een concentratie van 17% toenam met ongeveer 85% vergeleken met nanovezels verkregen met een concentratie van 12% en 204% voor de nanovezels verkregen met een concentratie van 22% vergeleken met die met een 17% .

SEM-afbeeldingen van PA 6/66 elektrospun nanovezels in verschillende concentraties. een 12% gew., b 17% gew., en c 22% wt

Draw Ratio in het Electrospinning Sol-Gel-proces

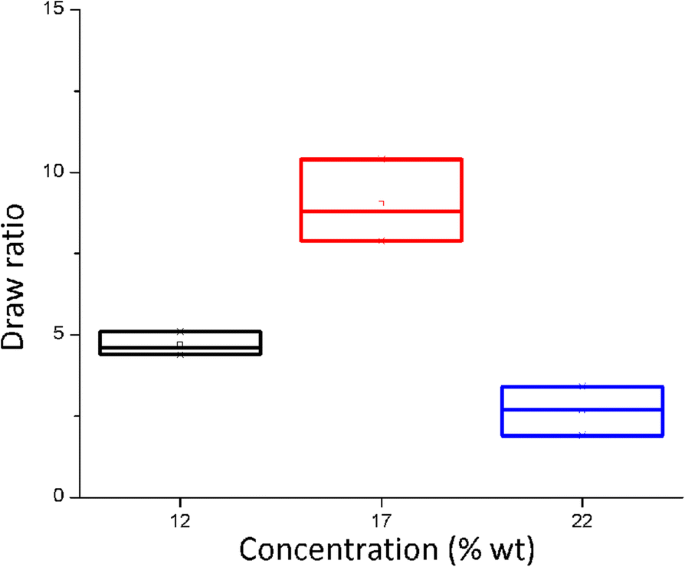

Afbeelding 4 toont de resultaten van de trekverhouding gemeten tijdens het elektrospinning sol-gel-proces bij verschillende concentraties. Voor deze variabele genereerde de ANOVA een p waarde van 0.000 die aangeeft dat ten minste een mediaan anders is. Vervolgens werd de post-hoc Tukey-test toegepast, wat aangeeft dat voor deze variabele de mediaan van de verstrekverhouding die wordt verkregen bij een concentratie van 17% hoger is dan de resulterende uit 12 en 22% concentraties, die onderling equivalent zijn.

Trekverhouding van het elektrospinning sol-gel proces

PA 6/66 Nanovezelbundel Morfologie/morfologische karakterisering

Door gebruik te maken van het elektrospinning sol-gel proces werden polyamide nanovezelbundels gemaakt in verschillende concentraties in de oplossing. Na het meten van hun diameters, bleek dat de kleinere gemiddelde werd bereikt bij een concentratie van 17%, zoals waargenomen in SEM-micrografieën in Fig. 5. De resulterende nanovezelbundels met een concentratie van 17% bereikten diameters van bijna de helft van die verkregen met respectievelijk 12 en 22% concentraties. Dit komt door het feit dat het proces werd uitgevoerd met een hogere vezelherinneringssnelheid en een grotere trekverhouding.

SEM-afbeeldingen van polyamide 6/66 nanovezelbundels verkregen door elektrospinning sol-gel-proces in verschillende concentraties. een 12% gew., b 17% gew., en c 22% gew.

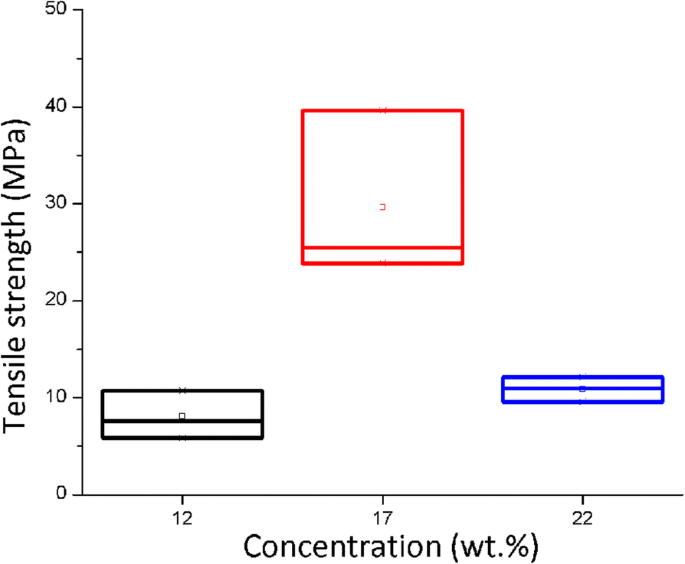

Nanovezelbundel Treksterkte

Figuur 6 toont het kaderdiagram van de treksterkte, gemeten over de nanovezelbundels die zijn verkregen tijdens het elektrospinning-sol-gelproces in verschillende concentraties. Voor deze variabele genereerde de ANOVA een p waarde van 0,005 wat aangeeft dat ten minste een mediaan anders is. Daarna werd de post hoc Tukey-test toegepast waaruit bleek dat voor deze variabele het treksterktegemiddelde van nanovezelbundels verkregen bij een concentratie van 17% hoger is dan het resultaat van de onderling equivalente concentraties van 12 en 22%.

Treksterkte van polyamide 6/66 nanovezelbundels bij verschillende concentraties

Bovendien was het gemiddelde resultaat van de treksterkte verkregen met de 17% nylon (29,64 MPa) concentratie vergelijkbaar met het resultaat gerapporteerd door Wu et al. [16] in hun onderzoek met resultaten van 66 polyamide nanovezels, eerst elektrogesponnen en vervolgens gebogen met een sterkte van bijna 30 MPa.

Optimale procesconditie

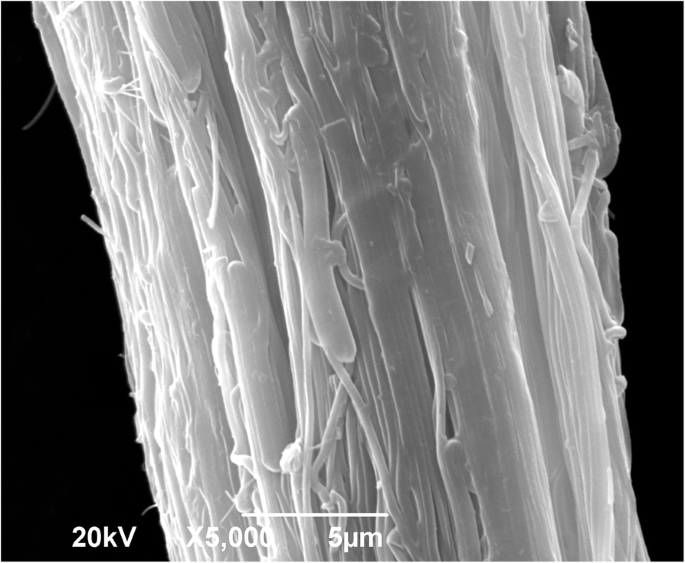

Eerdere resultaten tonen aan dat het ontwikkelen van het elektrospinning sol-gel-proces uit een PA 6/66-oplossing met een gewicht van 17 gew.%. concentratie maakt het mogelijk om nanovezelbundels te produceren met een hogere productiviteit, trekverhouding en treksterkte. Bovendien toont Fig. 7 nauwkeuriger de nanovezelbundels die het mogelijk maken om een toename van de oppervlakkige ruwheid waar te nemen. Dit is belangrijk als het de bedoeling is om deze vezels te gebruiken als versterking van composietmateriaal, omdat ze een betere mechanische fixatie aan de matrix mogelijk maken in vergelijking met conventionele synthetische vezels die meestal een glad oppervlak hebben. Bovendien hebben deze vezels een hoge verhouding van oppervlakte tot volume en een hoge aspectverhouding, wat ze potentieel geeft in toepassingen in het ontwerp van kleding, filters en nanocomposieten [21].

SEM-afbeelding van het oppervlak van PA 6/66 nanovezelbundels

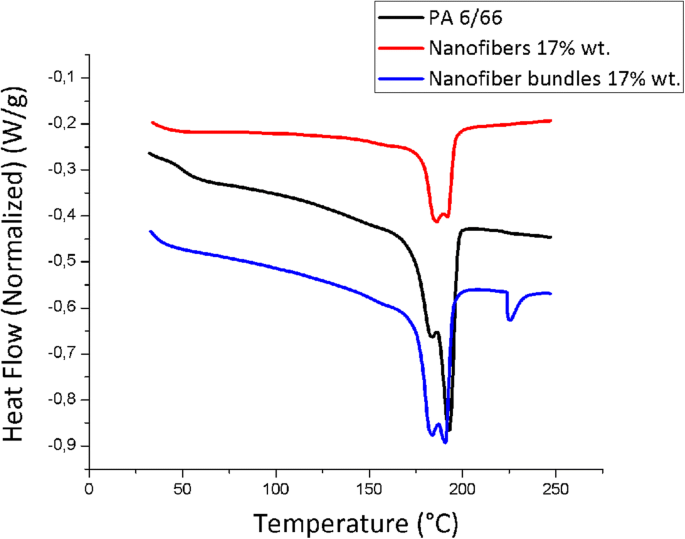

DSC thermische analyse van de optimale conditie nanovezelbundels

Vanuit de optimale toestand bij een concentratie van 17% hebben we een thermische analyse uitgevoerd van elk van de transformatiestadia, aangezien het materiaal in pellets zit, het verandert in nanovezels en uiteindelijk wordt omgezet in nanovezelbundels. Afbeelding 8 toont de calorimetrietestresultaten die zijn verkregen via DSC voor elke fase.

Resulterende optimale conditie nanovezelbundel thermogrammen verkregen via DSC

Op basis van deze thermogrammen hebben we de glasovergangstemperatuur (T g ), de smelttemperatuur (T m ), de smeltwarmte (ΔH m ), en de mate van kristalliniteit (X c ). Deze resultaten zijn te zien in tabel 1.

Het kan worden waargenomen vanaf de T g resultaten dat nanovezels bij een concentratie van 17% een hogere intermoleculaire mobiliteit vertonen, vergeleken met de nanovezelbundels bij dezelfde concentratie. Dit laatste wordt verklaard omdat de verhoogde moleculaire mobiliteit wordt veroorzaakt door een toename van de polymeerketenruimte, het zogenaamde vrije volume, waardoor de onderlinge interacties worden verminderd. Op deze manier hebben kettingen met een grotere mobiliteit een lagere temperatuur nodig voor de overgang van glasachtig vast naar rubberachtig, wat resulteert in een lagere T g waarden.

De smelttemperatuurwaarde hangt samen met de vereiste temperatuur om de geordende structuren (kristallen) in het polymeer te smelten, en de variatie ervan is gerelateerd aan de kristalgrootte. Opgemerkt kan worden dat nanovezels bij een concentratie van 17% de laagste waarde in de smelttemperatuur vertoonden in vergelijking met de PA- en nanovezelbundels bij dezelfde concentratie. Dit geeft aan dat het elementaire elektrospinproces en elektrospinning sol-gel de hoeveelheid kristallijne gebieden van het polymeer in verhouding tot de pellets verminderde, waardoor ze werden omgezet in fibrilstructuren [22], die door het spinnen en de toegepaste trekverhouding de polymere ketens oriënteerden en toonde een herstel in de kristalliniteitsgraad van de nanovezelbundels in een 44,71% in vergelijking met nanovezels. Ten slotte onthult de fusie-enthalpie de hoeveelheid kristalliniteit in het geanalyseerde polymeer [23], en de waarde ervan wordt geassocieerd met de vereiste energie in de fusie van de kristallijne structuur. Dit bewijst dat nanovezels met een concentratie van 17% minder energie nodig hebben om te smelten dan de kristallijne structuren van de nanovezelbundels en de PA 6/66-pellets.

Conclusies

6/66 polyamide elektrospinning sol-gel proces toonde een significante toename van de productiviteit (1,39 ± 0,15 mg/min), trekverhouding (9,0 ± 1.2) en treksterkte (29,64 ± 7,40 MPa) voor een concentratie van 17% in gewicht vergeleken tot de andere twee geteste concentraties (12 gew.% en 22 gew.%). Dankzij deze statistisch geoptimaliseerde procesconditie konden we uniforme PA 6/66-nanovezelbundels verkrijgen uit een stabiel en continu proces.

Afkortingen

- DSC:

-

Differentiële scanningcalorimetrie

- PA 6/66:

-

Polyamide 6/66

- PVA:

-

Polyvinylalcohol

- SEM:

-

Scanning elektronenmicroscoop

Nanomaterialen

- Heroverwegen van het software-integratieproces voor additive manufacturing-activiteiten

- Zijn nylon bevestigingsmiddelen chemisch resistent?

- 3 belangrijkste redenen waarom er een tekort aan nylon is 6/6

- Dip-coating procestechniek en prestatie-optimalisatie voor drie-staten elektrochrome apparaten

- De voorbereiding van Au@TiO2 Yolk–Shell Nanostructure en zijn toepassingen voor afbraak en detectie van methyleenblauw

- De optimalisatie van spacer-engineering voor condensatorloze DRAM op basis van de Dual-Gate Tunneling Transistor

- Een gemakkelijke aanpak voor de bereiding van zinkoxide van nanoformaat in water/glycerol met extreem geconcentreerde zinkbronnen

- Elektrospinning van carboxymethylchitosan/polyoxyethyleenoxide-nanovezels voor het vers houden van fruit

- Gelyofiliseerde hybride nanogestructureerde lipidedragers om de cellulaire opname van verapamil te verbeteren:statistische optimalisatie en in vitro evaluatie

- Veldgegevens verzamelen voor procesoptimalisatie

- Voorbereiding op de prototypes voor het productieproductieproces