Optimalisatiebenadering helpt bij het ontwerpen van lichtere koolstofvezelcomposieten

Onderzoekers van de Tokyo University of Science (TUS, Japan) hebben heeft een nieuwe ontwerpmethode aangenomen die zowel de dikte als de oriëntatie van koolstofvezel optimaliseert, waardoor gewichtsvermindering in vezelversterkte composieten wordt bereikt en deuren worden geopend voor lichtere vliegtuigen en auto's.

TUS wijst op koolstofvezelversterkte polymeren (CFRP) die continu zijn onderzocht om de sterkte te verbeteren. De meeste van deze onderzoeken, zegt TUS, waren gericht op een bepaalde techniek genaamd 'vezelgestuurd ontwerp', die de vezeloriëntatie optimaliseert om de sterkte te vergroten.

De vezelgestuurde ontwerpbenadering is echter niet zonder nadelen. “Vezelgestuurd ontwerp optimaliseert alleen de oriëntatie en houdt de dikte van de vezels vast, waardoor volledig gebruik van de mechanische eigenschappen van CFRP wordt voorkomen. Een benadering van gewichtsvermindering, die ook optimalisatie van de vezeldikte mogelijk maakt, is zelden overwogen”, legt Dr. Ryosuke Matsuzaki van TUS uit, wiens onderzoek gericht is op composietmaterialen.

Tegen deze achtergrond stelde Dr. Matsuzaki - samen met zijn collega's bij TUS, Yuto Mori en Naoya Kumekawa - een nieuwe ontwerpmethode voor om de vezeloriëntatie en -dikte tegelijkertijd te optimaliseren afhankelijk van de locatie in de composietstructuur, waardoor ze het gewicht van de CFRP konden verminderen in vergelijking met dat van een lineair lamineringsmodel met constante dikte zonder afbreuk te doen aan de sterkte ervan. Hun bevindingen zijn te lezen in een nieuwe studie gepubliceerd in Composite Structures .

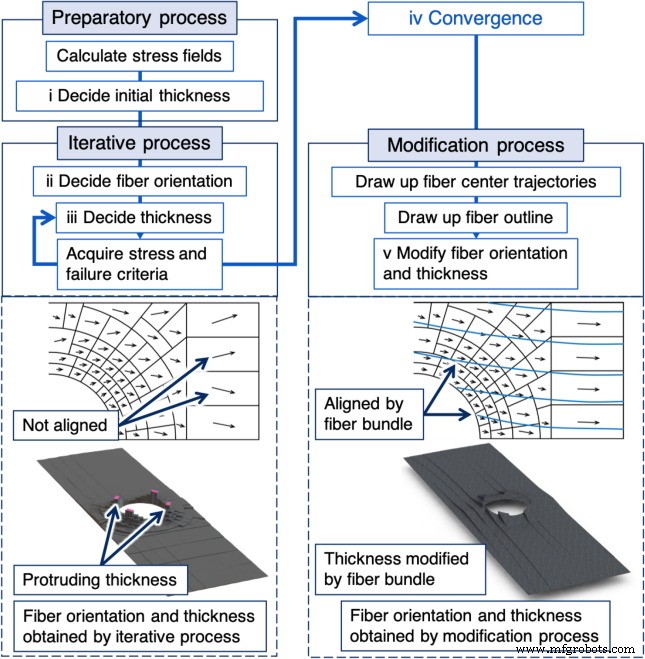

Hun methode bestond uit drie stappen:de voorbereidende, iteratieve en wijzigingsprocessen. In het voorbereidende proces werd een eerste analyse uitgevoerd met behulp van de eindige-elementenmethode (FEM) om het aantal lagen te bepalen, waardoor een kwalitatieve gewichtsevaluatie mogelijk werd door een lineair lamineringsmodel en een vezelgestuurd ontwerp met een diktevariatiemodel. Het iteratieve proces werd gebruikt om de vezeloriëntatie te bepalen aan de hand van de hoofdspanningsrichting en iteratief de dikte te berekenen met behulp van "maximale spanningstheorie". Ten slotte werd het modificatieproces gebruikt om wijzigingen aan te brengen die rekening houden met de maakbaarheid door eerst een referentie "basisvezelbundel" te creëren in een gebied dat sterkteverbetering vereist en vervolgens de uiteindelijke oriëntatie en dikte te bepalen door de vezelbundels zo te rangschikken dat ze zich aan beide zijden van de de referentiebundel.

De methode van gelijktijdige optimalisatie leidde tot een gewichtsvermindering van meer dan 5%, terwijl een hogere efficiëntie van de belastingoverdracht mogelijk was dan met alleen de vezeloriëntatie.

De onderzoekers merken op dat ze enthousiast zijn over deze resultaten en kijken uit naar de toekomstige implementatie van hun methode voor verdere gewichtsvermindering van conventionele CFRP-onderdelen. "Onze ontwerpmethode gaat verder dan de conventionele wijsheid van composietontwerp en zorgt voor lichtere vliegtuigen en auto's, wat kan bijdragen aan energiebesparing en vermindering van CO2 emissies”, merkt Dr. Matsuzaki op.

vezel

- 3 voordelen van een horloge van koolstofvezel

- Wat is unidirectionele koolstofvezel?

- De eigenschappen van hars- en vezelcomposieten en waarom ze nuttig zijn

- 3 geweldige eigenschappen van koolstofvezel

- 5 verrassende koolstofvezelproducten

- Kan koolstofvezel worden gerecycled?

- Voordelen van koolstofvezelschoenen

- Koolstofvezel in ruimtevaarttoepassingen

- Koolstofvezel in automobieltoepassingen

- Hoe wordt koolstofvezel gemaakt?

- Recycling van composieten - geen excuses meer