WAT ZIJN PLASTIC ADDITIEVEN? DE BELANGRIJKSTE ACCESSOIRES VAN DE PLASTIC INDUSTRIE DIE HET MEEST GEBRUIKT WORDEN

Ontwikkelingen in de wereld van additieven hebben ervoor gezorgd dat kunststoffen de rol van uitvoerende functie op zich hebben genomen, in plaats van er alleen maar goed uit te zien. Aan een breed scala aan kleurproducten worden speciale kunststofadditieven toegevoegd, waardoor ze speciale eigenschappen krijgen.

Een goed voorbeeld van een antistatische hars die elektrostatische ontlading vermindert en warmte beheert. De verbindingen kunnen zelfs op maat worden afgestemd op de behoeften in het oppervlakteweerstandsspectrum. Dit type kunststof kan in bepaalde toepassingen metaal vervangen.

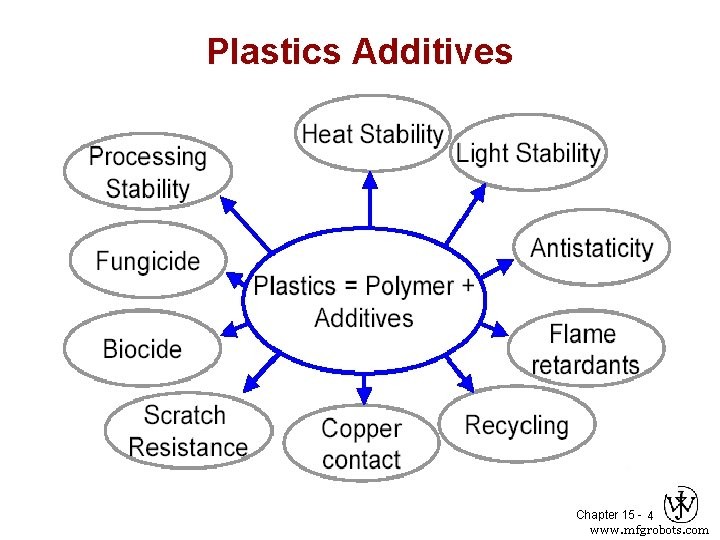

Wat zijn plastic additieven?

Plastic additieven zijn allemaal chemicaliën die worden gebruikt om de eindgebruikskenmerken van kunststoffen te polymeriseren, behandelen of wijzigen.

Kunststofadditieven worden aan een polymeer toegevoegd om sommige eigenschappen te wijzigen en te verbeteren. Enkele van de meest voorkomende zijn weekmakers die worden gebruikt om de glasovergangstemperatuur van een polymeer te verlagen (waardoor het op de een of andere manier zachter wordt), vulstoffen om het goedkoper te maken (meestal krijt), oliesamenstelling om de reologie te verbeteren. Andere worden gebruikt om redenen van elektrische stabiliteit of om polymeren een bepaalde capaciteit te geven (bijvoorbeeld fotovoltaïsche middelen voor fotolithografie).

Natuurlijk is het materiaal zelf (vooral als je anorganische verbindingen toevoegt) niet langer een polymeer maar een composiet met een macromoleculaire matrix en fungeert als één geheel.

De meeste polymeren bevatten, wanneer ze worden gesynthetiseerd, al katalysatorresten (soms met anorganische hulpmiddelen) en bevatten doorgaans een bepaalde minimale hoeveelheid warmtestabilisator die nodig is voor hepatisatie (minder dan vooral in thermoplasten). Andere oxidatie- en warmtestabilisatoren kunnen achteraf worden toegevoegd en er is een breed scala aan andere verbindingen zoals UV-stabilisatoren, chelatoren, secundaire stabilisatoren, weekmakers, antistatische additieven, een impactmodificator die de eigenschappen van de harsverbinding verandert. Ik ben het er ook mee eens dat polymeren die zijn gevuld en gerecycled met vaste heterofase-additieven, als een afzonderlijke laag (composieten) moeten worden behandeld en dat deze "additieven" vulstoffen moeten worden genoemd. De randen zijn echter niet scherp omdat onverenigbare mengsels kunnen worden beschouwd als organisch gevulde polymeren. Polymeeradditieven Introducties Thermoplastische materialen worden verwerkt

Wat is tegenwoordig het meest gebruikte plastic additief?

1. Anti-aanbak toevoegingen (anti-blokkeren, klonteren)

Hechting kan een nadelige invloed hebben op bewerkings- en filmvormende toepassingen, waardoor de film soms onbruikbaar wordt. Om het contact tussen films te verminderen en zuigkracht te voorkomen, wordt een additief aan het filmoppervlak opgeruwd om een trekeffect te creëren, een plastic antikleefmiddel.

Het anti-adhesieve kunststofadditief moet zeer effectief zijn en een stabiele en betrouwbare kwaliteit vertonen, met weinig of geen effect op de filmeigenschappen, vooral LLDPE- en LDPE-films. , antikleefmiddelen en antislipadditieven worden samen met polymeren gebruikt om een geschikte verwerkingsomgeving voor de film te creëren.

De belangrijkste ingrediënten van plastic anti-aanbakadditieven zijn meestal:synthetisch siliciumdioxide (SiO2) (gerookt silicium, siliconengel, zeoliet) of natuurlijk en mineraal SiO2 (klei, diatomiet, kwarts, talk). Synthetische materialen hebben het voordeel dat ze vrij zijn van kristallisatie (krijtstof), terwijl natuurlijke materialen dat wel hebben. Daarom is bij het gebruik van natuurlijke materialen een speciale behandeling vereist om kalkstof te verminderen en is ook een andere drukmethode vereist.

Op het gebied van veiligheid zijn anti-aanbakadditieven en andere kunststofadditieven onschadelijk voor de eindconsument, in overeenstemming met de overheidsvoorschriften voor voedselgerelateerde producten.

Producten die vaak aan elkaar geplakt zitten:verpakkingen, plastic...

Klontering is een toestand van hechting tussen films die aan elkaar kleven, waardoor het moeilijk is om ze van elkaar te scheiden. De oorzaak van dit fenomeen kan zijn:affiniteit voor elkaar, tegengestelde ladingen, vacuüm ...

Dit fenomeen veroorzaakt veel problemen in het productieproces:

- Moeilijk om de opening van de verpakking te openen, wat tijd kost

-

Maakt het moeilijk om het product in de zak te doen, waardoor er soms gemorst wordt...

Gladde additieven of antiklontermiddelen maken het oppervlak van de folie ruw (ruw) zodat lucht gemakkelijk in de folie kan komen, waardoor het vacuümeffect wordt geëlimineerd. In sommige speciale gevallen wordt een antistatische component toegevoegd, dankzij de intrede van lucht zal de stoom zich combineren en de ladingen op het membraanoppervlak blokkeren. Daardoor wordt het fenomeen van klonteren met geladen deeltjes geëlimineerd.

De samenstelling van antivries kan anorganisch of organisch zijn:

- Anorganisch:Silica, Talk, CaCO3, Aluminasilicaat, Kaoline, Mica, enz. Afhankelijk van de dikte van de film zijn verschillende anorganische deeltjes vereist.

-

Organisch:Ethyleen BisSteramide, Stearylerucamide, Glycerolmonostearaat, zinkstearaat, teflon, ...

Criteria voor de selectie van plastic anti-aanbakadditieven:

- Deeltjesgrootte:beïnvloedt de additieve prestaties en fysieke eigenschappen van het eindproduct.

-

Oppervlak :beïnvloedt de wrijvingscoëfficiënt van het membraan en de mate van slijtage van het apparaat. -

Soortelijk gewicht:geeft het relatieve gewicht van het product aan. -

Dichtheid:beïnvloedt de kwaliteit van het eindproduct.

NS

Veelvoorkomende soorten plastic non-stick additieven:

- Diatomeeënaarde

- Talk

- Calciumcarbonaat (CaCO3)

- Synthese van silica's en silicaten

2. Transparant additief

Tijdens de verwerking kunnen een aantal factoren de helderheid van het product verminderen, zoals vulstoffen, het gebruik van gerecycled plastic, enz. Daarom is de bezinktank een effectieve oplossing om het bovenstaande probleem op te lossen. Door dit probleem op te lossen, wordt zowel de glans van het product verhoogd als de kosten voor de fabrikant verlaagd.

Door slechts een laag percentage te gebruiken om de korrelhelderheid, kwaliteit en potentiële kosten te verhogen, kunnen voordelen worden behaald door kortere cyclustijden en energiebesparingen. Met een kleine hoeveelheid insertie heeft de toename van het plastic additief aan de binnenkant geen nadelige invloed op de las-, lijm- of verwerkingseigenschappen, evenals de hechting van drukinkt, lijm ...

Toepassing:

Kunststofadditieven worden gebruikt en toegepast op het gebied van palstic, voornamelijk gebruikt in:

- Met PP-kunststof:huishoudproducten, pp-folie, profielfolie, boxtray...

-

Met PE-plastic:LLDPE-verpakking, mesh-plastic, huishoudplastic, HDPE-schuimzak...

3. Filler voor kunststof:Filler masterbatch

Filler masterbatch (taical) is een vulmiddel op basis van calciumcarbonaat (CaCO3) - een vulmiddel op basis van calciumcarbonaat, gebruikt in de kunststofindustrie om de verschillende eigenschappen van terpentijn of polymeerhars te veranderen om de productkosten voor de klant te verlagen. .

Taical - filler masterbatch wordt verwerkt door een mengsel van steen - calciumcarbonaatpoeder, harsadditieven en primaire hars te smelten tot een vloeibare hars, vervolgens afgekoeld en in kleine deeltjes gesneden. Deze deeltjes worden vermengd met primair plastic en ondergaan verwerkingsprocessen zoals filmblazen, spinnen, spuitgieten ... om plastic producten te maken.

Toepassing:

Gebied van kunststofadditieven die op die gebieden worden toegepast:

Kosten verlagen bij de productie van folie, plastic verpakkingen, boodschappentassen en PE-tassen.

Produceren van plafondpanelen, kozijnen, kunststof deuren.

Het produceren van PVC-buizen en plastic accessoires, elektrische kabels.

Toepassing in gieten, spuitgieten van andere kunststof producten...

4. PP. verhardingsadditief

Tijdens het verwerken van PP-plastic beïnvloedt het plastic, afhankelijk van het type plastic en de eigenschappen van het product, de krimp, het product is vaak kromgetrokken, ongelijk van vorm, enz., Wat problemen in het verwerkingsproces veroorzaakt. montage en gebruik. Er kunnen veel redenen zijn, meestal vanwege de beperkte afkoelfase, waardoor het product niet snel kan worden gevormd.

De verharder helpt het product snel vorm te geven, waardoor het product transparanter wordt, niet kromtrekt of vervormt. Niet alleen dat, de verharder helpt ook om de perscyclus te verkorten, waardoor de productie-efficiëntie wordt verhoogd en de kosten worden verlaagd.

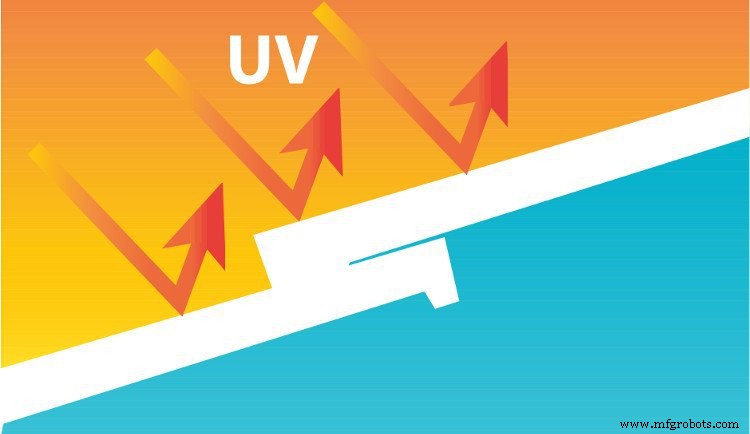

5. Anti-UV plastic additieven

Bij blootstelling aan zonlicht of ander kunstlicht kunnen UV-stralen de bindingen in polymeren verbreken. Dit is een fotochemisch afbraakproces en is de belangrijkste oorzaak van bindingsbreuk, verkrijting, kleurverandering en verslechtering van de fysische eigenschappen van polymeren.

Om UV-schade te bestrijden, is een oplossing het gebruik van een vrije radicalenvanger - Hindering Amine Light Stabilizer (HALS). HALS is voor de meeste polymeren uiterst effectief tegen lichtverzwakking. Ze absorberen geen UV, maar werken door te reageren met vrije radicalen (die polymeerafbraak veroorzaken). Daardoor behouden plastic producten hun mechanische eigenschappen, waardoor de gebruiksduur van plastic producten wordt verlengd. Met zeer weinig HALS-gehalte kunnen significante effecten worden bereikt.

6. Antistatische kunststofadditieven

Tijdens de verwerking wrijven de plastic deeltjes constant tegen elkaar, waardoor een elektrostatische aantrekkingskracht ontstaat. Dit leidt tot een zekere hoeveelheid stof op het plastic oppervlak, wat zowel de transparantie als de esthetiek van het product vermindert.

Antistatische harsadditieven worden gemaakt om de basishars en de antistatische component te binden, waardoor het vermogen om op te laden op het oppervlak van de film wordt verminderd, waardoor de productie veiliger en efficiënter wordt. Minimaliseer tegelijkertijd de situatie van stofzuigen en afstoffen van producten bij het uitstallen en opbergen.

Er zijn 2 soorten antistatische plastic additieven:

- Antistatisch onstabiel:inclusief oppervlakte droogmiddel, organisch zout, glycol, polyethyleenglycol..

-

Langdurig antistatisch:polyhydroxypolyaminen (PHPA), polyalkyleen- en polyacrylcopolymeren.

Toepassing:

Antistatisch kunststofadditief wordt gebruikt om statische elektriciteit te verminderen voor PE, PP ... op het gebied van:

- Film geblazen film

-

Spuitgieten, buisextrusie, flessenblazen.

7. Vlamvertragende kunststofadditieven

De meeste kunststoffen zijn licht ontvlambaar vanwege hun moleculaire structuur van de koolstofketen. Om de brandwerendheid van dit materiaal te verbeteren, gebruiken mensen daarom vlamvertragende additieven met het volgende mechanisme:

- Creëer een beschermende laag op het oppervlak van de vaste fase (primaire laag)

-

Het doven van vrije radicalen werkt in de gasfase

Enkele veel voorkomende vlamvertragende additieven:

- Vlamvertragend halogeen:bevat halogeenpolymeren

-

DOPO-derivaten:polyfenolische hydroxyl/amine-derivaten, ammoniumpolyfosfaat, melaminefosfaat... -

Anorganische vlamvertragers:aluminiumhydroxide [Al(OH) 3], magnesiumhydroxide [Mg(OH) 2], rode fosfor, geëxpandeerd grafiet, ammoniumpolyfosfaat (APP)... -

Organische vlamvertragers:N - diamino - benzeen (2 - hydroxy) 4 dibenzylesterzuur; dimethylmethylfosfaat (DMMP).

8. Anti-condens plastic additief

De term "mist" wordt gebruikt om de condensatie van waterdamp op een plastic film in de vorm van kleine, individuele waterdruppels te beschrijven. Bevriezing treedt op wanneer luchtmassa's met waterdamp worden ingesloten en afgekoeld tot een temperatuur onder condensatie. Waterdampcondensatie wordt vaak waargenomen wanneer voedsel in plastic verpakkingen wordt bewaard in koelkasten en in kassen. Om dit fenomeen te overwinnen, worden roestwerende middelen onderzocht en ontwikkeld.

Anticondensmiddelen, ook wel anticondensmiddelen genoemd, zijn chemische stoffen die de condensatie van water in de vorm van druppeltjes op dat oppervlak zoals mist voorkomen. Veel voorkomende anti-condens-additieven:

- PLA:is een alifatische polyester vergelijkbaar met PET in termen van oppervlakte-energie en polaire eigenschappen in vergelijking met olefinen.

-

Lanxess AF DP1-1701:Anticondens- en anticondenscoatingsysteem gebruikt voor stijve panelen, meerwandige panelen, golfkarton en andere afgewerkte producten gemaakt van polycarbonaat, bronspuitgietproducten van hetzelfde materiaal. ..

9. Optisch bleekadditief

Optisch bleekmiddel (gewoonlijk "superbleekmiddel" genoemd) is een relatief veelgebruikt ingrediënt in de kunststofindustrie. Ze hebben een hoog vermogen om ultraviolet en ultraviolet licht te absorberen, waarbij de geabsorbeerde lichtenergie wordt omgezet in zichtbare lichtgolven die in kleur variëren van blauw tot violet. Ze stralen licht uit, daarom worden ze ook wel luminescenten genoemd.

Het gebruik van optische bleekmiddelen verbetert het uiterlijk en de kleur van het product aanzienlijk omdat:

- Helpt het product om minder verkleurd te zijn (vooral wanneer het product schroot gebruikt)

-

Maak kleuren helderder en levendiger.

Enkele van de hedendaagse fluorescerende reinigingsmiddelen:

- OB-1:geschikt voor het bleken van polyester, nylon, polypropyleen, PVC, ABS, EVA, polystyreen...

-

OB:geurloos, lichtgroen poeder, oplosbaar in de meeste organische oplosmiddelen zoals alkanen, vetten, minerale oliën, paraffines. -

KCB:Kelly-poeder is licht van kleur, niet giftig, geurloos en onoplosbaar in water, hittebestendig. -

KSB:lichtgekleurd poeder, niet giftig, geurloos, onoplosbaar in water, maar oplosbaar in de meeste organische oplosmiddelen. -

FP (127):hoge witheid, mooie kleur, hoge hittebestendigheid en corrosieweerstand, oplosbaar in organische oplosmiddelen, goede compatibiliteit met PVC en polystyreen. -

DBH:heeft een sterke fluorescentie-intensiteit, hoge witheid, hittebestendig bij 330C -

KSN:goede compatibiliteit met plastic, hoge temperatuursterkte en goede corrosieweerstand, geschikt voor het bleken van polyester en plastic. -

KB:Sterke fluorescentie-intensiteit en hoge witheid, hittebestendigheid.

10. Biologisch afbreekbare plastic additieven

De volledige ontbinding van plastic zal lang duren, wat tegenwoordig een alarmerend milieuprobleem is. Een ontledingsadditief regelt de afbraak en maakt van het plastic aan het einde van de cyclus een materiaal met een heel andere moleculaire structuur. Deze structuur kan worden afgebroken tot eenvoudige moleculen zoals:CO2, H2O, CH4, anorganische verbindingen of biomassa...

Momenteel zijn er veel additieven op de markt om de biologische afbraak bij de kunststofproductie te ondersteunen. Ze worden meestal gesynthetiseerd uit milieuvriendelijke organische stoffen. Reverte-additieven springen er tussenuit. Reverte heeft de functie om niet-biologisch afbreekbare producten zoals plastic zakken of nylon zakken om te zetten in een object met biologisch afbreekbare eigenschappen zoals een natuurlijk geheel (vergelijkbaar met bladeren, dieren en planten... ). De belangrijkste taak van Reverte is het continu verkorten van de polyolefine molecuulketen, onder invloed van zuurstof, zonlicht en temperatuur.

11. Additieven om de porositeit van plastic producten te vergroten

Schuimadditief is een methode om poriën in plastic producten te creëren die fabrikanten gebruiken om het volume te verminderen, de hoeveelheid geproduceerd plastic te verminderen en toch de productkwaliteit te waarborgen. Het outputproduct zal verbeterde thermische en geluidsisolerende eigenschappen hebben, de duurzaamheid van de plastic structuur verhogen en krimp en uitsteeksel op het plastic oppervlak minimaliseren.

Er zijn twee soorten schuimadditieven voor kunststoffen op basis van het type schuimmiddel:

Fysisch schuimmiddel:persluchtstikstof, vloeibare CO2 als alifatische koolwaterstoffen met korte keten

Chemische schuimmiddelen:azodicabonamide (ADC), azisobutylric, benzeen, sulfonylhydazide.

12. Kunststof deodorant-additief

De toepassing van plastic deodorantadditieven wordt steeds populairder, wijdverbreid en gerelateerd aan het dagelijks leven van mensen. Bijvoorbeeld kinderspeelgoed, huishoudproducten, voedselzakken, kantoorbenodigdheden, plastic buismaterialen enz. In veel gevallen worden plastic producten niet alleen gemaakt van plastic materialen, maar ook toegevoegd aan additieven in bepaalde doses of kleine hoeveelheden gerecyclede materialen, hoewel het nog steeds voornamelijk plastic materialen.

De oorzaak van het toevoegen van additieven en gerecyclede materialen heeft ervoor gezorgd dat plastic producten geuren bevatten zoals C2H4, H2S, SO2, AMIN, NH3. Een deel van de geur kan na verloop van tijd vrijkomen, maar er is nog steeds een geur in het product, ook al wordt het product gedurende lange tijd gebruikt en wordt het beïnvloed door de buitentemperatuur. De geur zal vrijkomen, wat gevolgen heeft voor het milieu en de mens.

13. Anti-verouderingsadditieven voor plastic producten

Anti-verouderingsadditieven hebben het vermogen om het beperkte temperatuurbereik voor kunststoffen te verbreden, waardoor de levensduur van de kunststof vele malen wordt verlengd, zodat de gebruikstijd langer is. Dit additief werkt door de ontwikkeling van een reactie veroorzaakt door zuurstof of peroxide te vertragen.

Anti-verouderingsvullers gebruiken materialen die twee soorten anti-verouderingsmiddelen zijn, waaronder Phenonic, Amine, een mengsel van zwavel of fosfor.

14. slip additief

Het werkingsprincipe van het smeermiddel in het polymeermengsel is een zeer mobiele component met een lage wrijvingscoëfficiënt. In bewerkte toestand fungeren ze als een flexibele buffer tussen de moleculen en tussen het polymeer en de apparaatwand.

Gladmakende middelen zijn meestal stoffen met een lage moleculaire grootte, een lage wrijvingscoëfficiënt en hun smeltpunt is ook laag. Ze migreren gemakkelijk direct na de bewerking naar het buitenoppervlak van het product en vormen een gunstig glijkussen op het oppervlak van het product, zodat het product soepel over de contactoppervlakken glijdt.

15. Stabiliteitsadditieven

Kunststofadditieven helpen de stabiliteit van kunststofproducten tijdens het productieproces te vergroten. Inclusief hittestabilisatoren, UV-stabilisatoren, enz.

Hittestabilisatoradditief dat voornamelijk wordt gebruikt voor hard en zacht PVC-plastic, werkt om ervoor te zorgen dat het plastic stabiel is, ontleedt niet bij verwerking bij smelttemperatuur. Om thermisch stabiele additieve masterbatch te maken, kunnen we organische stoffen gebruiken zoals zout, cadmium, calcium, zink, enz.

UV-stabilisatoradditieven, ook wel anti-UV-additieven genoemd, gebruiken hydroxybenzo, esters van acrylzuur, hydroxyfenyl, benztriazolen, enz. om kunststoffen te beschermen wanneer ze gedurende lange tijd aan zonlicht worden blootgesteld. .

Hierboven staan de top 15 van populaire plastic additieven in de plastic industrie die Sunrise Colors Vietnam Company heeft zou willen voorstellen aan de lezers. En ons bedrijf voor kunststofadditieven levert ook rechtstreeks de bovengenoemde kunststofadditieven. Om meer te weten te komen over de kwaliteitsproducten van ons bedrijf, nodigen wij u uit om de productcatalogus "Industrie-additieven" te raadplegen. kunststof ".

kleurstof

- Waar worden paspennen voor gebruikt?

- Waar worden CNC-machines voor gebruikt?

- Wat zijn de meest voorkomende CNC-storingen?

- Wat zijn de meest gebruikte industriële bewerkingsprocessen?

- Meest voorkomende metalen in de luchtvaartindustrie

- Wat zijn branchetrends?

- Wat zijn de meest voorkomende toepassingen voor wisselstroom?

- Wat zijn branchenormen?

- Wat zijn de meest voorkomende soorten CNC-machines?

- Wat zijn enkele van de veelvoorkomende legeringen die worden gebruikt voor CNC-bewerking?

- Wat zijn de drie meest gebruikte pompontwerpen?