Op oplossingen gebaseerde fabricage van digitale composieten

De natuur bouwt structuren die verbazingwekkend sterk, veelzijdig en adaptief zijn, groeien en functioneren als reactie op hun omgeving - denk aan bomen, botten en chitine. De laatste vormt zowel de harde schaal en flexibele gewrichten van schaaldieren. De constructies van de natuur produceren weinig tot geen afval, hebben weinig energie nodig en worden aan het einde van hun functionele levensduur gerecycled. Daarentegen zijn door de mens gemaakte constructies typisch prescriptief, verbruiken ze grote hoeveelheden energie, genereren ze giftig afval en worden ze meestal niet gerecycled. Volgens gegevens van het Amerikaanse Environmental Protection Agency uit 2018 is het percentage gerecyclede materialen slechts 9% voor kunststoffen (geen verandering sinds 2010), 25% voor glas en 33% voor metalen (beide minder dan in 2010). Hoewel digitaal ontwerp en fabricage snel vorderen en de productie van geavanceerde, multifunctionele structuren en componenten mogelijk maken, hebben deze technologieën nog niet dezelfde doorbraak in duurzaamheid gemaakt.

Dit was de inspiratie en het doel voor het Water-Based Digital Fabrication-project, ontwikkeld door de Mediated Matter Group van het Massachusetts Institute of Technology (MIT, Cambridge, Mass., VS) Media Lab, dat in 2013 begon. Dit initiatief ontwikkelde een nieuwe digitale productie technologie die de meest voorkomende natuurlijke materialen van de aarde combineert met een robotgestuurd extrusiesysteem met meerdere kamers dat verschillende concentraties van biocomposietoplossingen deponeert - de eerste was chitine uit schaaldieren en azijnzuur - om structuren met anisotrope eigenschappen te creëren. Verlopen in mechanische, chemische en optische eigenschappen worden geproduceerd over lengteschalen van millimeters tot meters, waardoor niet alleen unieke geometrieën en multifunctionaliteit worden bereikt, maar ook het potentieel voor structurele zelfassemblage. De natte afzettingen kunnen bijvoorbeeld worden ontworpen om vormen (bijv. cilinders) te vormen terwijl ze drogen, als reactie op gerichte verdampingsspanningen in de meerlaagse composieten.

Deze op oplossingen gebaseerde digitale fabricage was bedoeld als een brug tussen de biologische en de gebouwde omgeving, met mogelijke toepassingen in duurzame architecturale panelen, recyclebare verpakkingen en consumptiegoederen of lichtgewicht biologisch afbreekbare auto-onderdelen. MIT onderzocht uiteindelijk composieten met behulp van microvezels van cellulose, pectine, algen en keramische nanoplaatjes. Maar wat als u deze op water gebaseerde digitale depositie zou kunnen combineren met de continue en korte vezelversterkte additieve extrusietechnologieën die snel oprukken in de 3D-geprinte composieten van vandaag?

Waarom een chitosan-oplossing?

Bij de eerste experimenten in het Water-Based Digital Fabrication-project werd gebruik gemaakt van chitosan, afgeleid van chitine. Chitine, het op één na meest voorkomende natuurlijke polymeer op aarde na cellulose, heeft een chemische structuur die vergelijkbaar is met die van cellulose en omvat niet alleen de schelpen met hoge modulus en hoge taaiheid van schaaldieren en insecten, maar ook het sterke maar flexibele weefsel dat in hun gewrichten wordt aangetroffen. Natuurlijke materialen - met name polymeren en polysachariden zoals chitine en cellulose - bieden een enorme hernieuwbare hulpbron die in veel hogere snelheden wordt geproduceerd dan door de mens gemaakte synthetische polymeren, legt Laia Mogas-Soldevila, een van de belangrijkste MIT-onderzoekers in dit project, uit. Ze beweert dat polysacharidederivaten bestaande op petrochemische stoffen gebaseerde polymeren zouden kunnen vervangen, nieuwe eigenschappencombinaties zouden kunnen bieden en duurzamere productie mogelijk zouden maken.

Mogas-Soldevila geeft een uitstekend overzicht van de MIT-technologie-ontwikkeling in haar proefschrift uit 2015, "Water-based digital design and fabricage:Material, product, and architectonische verkenningen in het afdrukken van chitosan en zijn composieten." Ze legt uit dat het idee om oplossingsgebaseerde digitale fabricage te gebruiken voortkwam uit het bestuderen van inkjet- en mondstukgebaseerde biofabricagemethoden om zachte materialen te produceren als steigers voor weefselgroei.

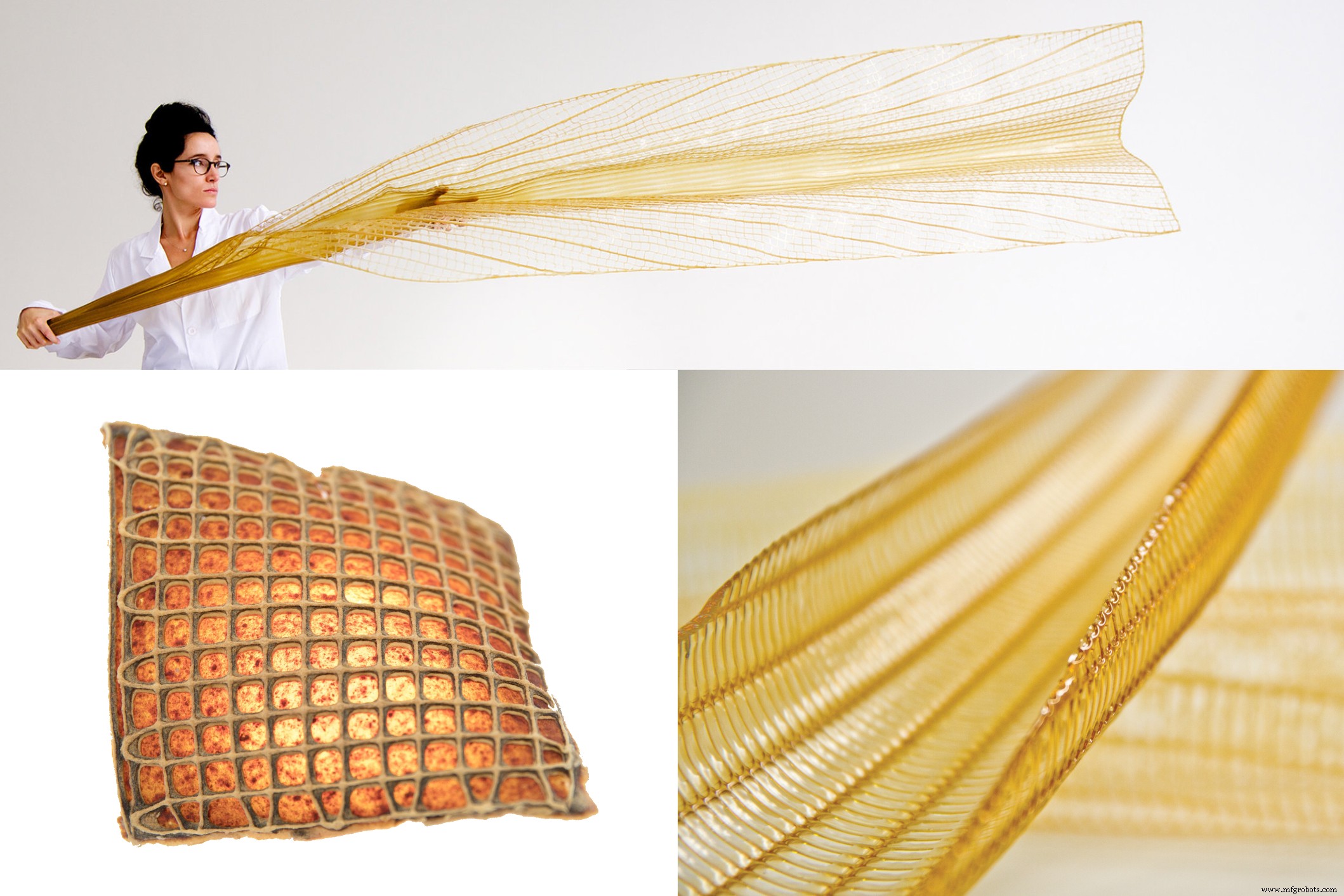

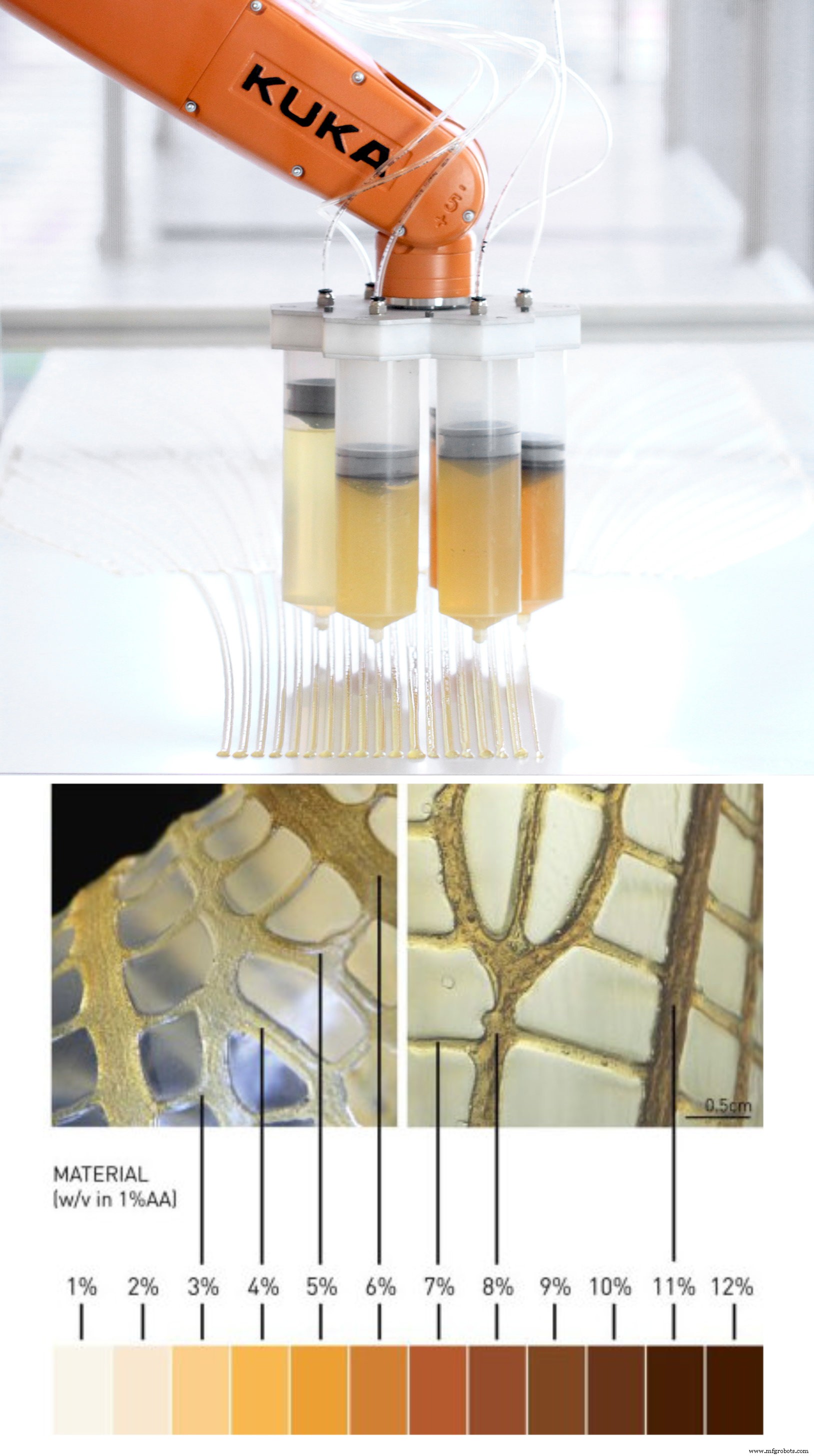

Er werd besloten om 3D-depositie op basis van mondstuk te proberen met behulp van chitosanpoeder verwerkt tot een gel in gewicht-tot-volume (w/v) concentraties van 1-12% met behulp van 4% w/v azijnzuur in waterige oplossing. Deze hydrogels varieerden van een doorschijnende vloeistof met een viscositeit zoals waterige honing bij een concentratie van 3%, tot een ondoorzichtig materiaal met de consistentie van natuurlijk rubber bij een concentratie van 12% (Fig. 1). Eerste resultaten van gedeponeerd en gedroogd chitosan-films vertoonden een uiteindelijke treksterkte van 40 megapascal, die Mogas-Soldevila beschreef als vergelijkbaar met nylonpolymeer of hout in de richting van de vezel. Structuren werden vervaardigd en uitgehard bij kamertemperatuur.

Nieuw digitaal productieplatform

Het aangepaste robotachtige additive manufacturing-platform dat MIT ontwierp om de chitosangels te deponeren, combineerde een KUKA (Augsburg, Duitsland) Agilus KR1100 zesassige robotarm (een 54-kilogram-platform met een laadvermogen van 10 kilogram en een herhaalbaarheid/nauwkeurigheid van ±0,03 millimeter) met een op extrusie gebaseerde eindeffector. De nieuwe eindeffector bevatte zes vaten voor de chitosan-hydrogels die waren aangesloten op een computergestuurd luchtdruksysteem met positieve (persluchttank) en negatieve (vacuümpomp) luchtdruk met een digitale PSI-regelaar en dubbele stappenmotoren om extrusie te regelen. /P>

Deze eindeffector woog 4 kilogram inclusief geladen spuiten en depositiemateriaal. Typische stroomsnelheden varieerden van 8-4.000 kubieke millimeter per seconde bij gebruik van mondstukken met een binnendiameter van 0,5-8 millimeter. De lineaire beweging van het systeem varieerde van 10-50 millimeter per seconde. Het afzetgebied was 1000 millimeter lang en 500 millimeter breed, maar de lengtebeperkingen werden later verwijderd via een glijdend printbed.

De stappenmotoren, het pneumatische systeem en de robotarm werden digitaal bestuurd om de toevoer-/snelheidsverhoudingen te coördineren, variabele mengverhoudingen en extrusiesnelheden mogelijk te maken en de depositiedruk en -snelheid direct af te stemmen op basis van de gewenste extrusiegeometrieën en materiaaleigenschappen. Robotbeweging en extrusie waren niet expliciet met elkaar verbonden - d.w.z. beide functies waren onafhankelijk van elkaar - wat onafhankelijke controle van elke motoraangedreven spuit mogelijk maakte, evenals de verplaatsing van de robotarm-eindeffector. Het systeem produceerde met succes grootschalige 3D-vormen zonder mallen en bereikte een breed scala aan geometrische vormen met verschillende structurele eigenschappen.

Digitaal ontwerp tot deponering

De eerste fabricageproeven waren gebaseerd op biologische structuren zoals bladeren en libellenvleugels. Een belangrijke longitudinale structuur zorgde voor een globale vorm, gemaakt met afzettingen met een dikkere diameter en hogere materiaalconcentraties voor stijfheid. Secundaire structuren werden vervolgens gevormd door gedeponeerde netwerken van materialen met een dunnere diameter en een lagere concentratie. Het fabricagesysteem gebruikte verschillende technieken om deze structuren te bouwen:het toepassen van verschillende concentratieoplossingen langs bepaalde paden, het digitaal regelen van de druk tijdens de depositie om de materiaalbreedte en -hoogte te regelen en het herhalen van gelaagdheid. Deze strategieën werden gecodeerd in de positie-, snelheids-, druk- en materiaalinstructies die in realtime naar de KUKA-robot (positionering) en extrusie-eindeffector (depositie) werden gestuurd.

Om te beginnen werden structuren gemodelleerd in een CAD-programma en vervolgens zette de aangepaste slicing-software deze om in geprinte lagen. Het digitale besturingssysteem heeft de depositiepaden getest en geoptimaliseerd. Geometrische gereedschapspaden die controle en werking van het extrusiesysteem bieden, zijn ontworpen met Rhino3D-modelleringssoftware (Robert McNeel and Associates, VS) en de scriptplug-in Grasshopper.

Het systeem codeerde vervolgens een reeks onafhankelijke parameters die verband houden met het digitale ontwerp, evenals de mechanische en chemische basiseigenschappen van het materiaal. Het modereerde ook platformafhankelijke beperkingen die door het fabricagesysteem worden gegeven, zoals viscositeiten, afschuifsnelheden, vattypes, hardwareresponstijden en/of envelopgrootte. Al deze parameters werden vervolgens gecombineerd met ontwerpspecifiek variaties zoals het type mondstuk, materiaalsamenstelling en tijdsafhankelijke drukkaarten. Resulterende berekeningen geven vervolgens de benodigde stroomsnelheden, patronen voor het bijvullen van vaten en positioneringssnelheden weer. Ten slotte werden aangepaste fabricage-instructies gegenereerd, waarbij bewegings- en extrusiecommando's werden gecodeerd naar respectievelijk de positionerings- en depositiesystemen.

Verkenning van nieuwe structuren

Fabricageproeven beschreven door Mogas-Soldevila omvatten een 50 centimeter lange structuur geïnspireerd op libellenvleugels. De structurele "aders" waren gemaakt van chitosangel verdikt met natuurlijk natriumalginaatpoeder, waarop een helder spanningsbestendig membraan van 3% chitosangel was aangebracht. Door de zelfherstellende eigenschappen van de materialen werd het membraan tijdens de depositie aan de aderen gehecht. Dit concept werd verder onderzocht in verschillende bladachtige structuren tot wel 3 meter lang. In een ander voorbeeld werd een raster van 5 x 15 millimeter plat gedeponeerd met behulp van een oplossing van cellulosemicrovezel in 2% chitosangel. Terwijl het droogde, vormde het een cilinder van 50 centimeter lang, gebruikmakend van de mogelijkheid om interne verdampingsspanningen te ontwerpen zoals hierboven besproken.

Deze technologie werd ontwikkeld door Jorge Duro-Royo, architect en ingenieur en hoofdonderzoeker bij de MIT Mediated Matter Group onder Prof. Neri Oxman, en verder ontwikkeld in de Aguahoja-projecten waar huidachtige structuren (“hojas”) werden gecreëerd en gevormd met oplossingen op waterbasis ("agua"). Aquahoja I omvatte een 5 meter hoog architectonisch paviljoen (Fig. 2) en een bibliotheek met materiaalexperimenten die in 2018 werden tentoongesteld en vervolgens werden verworven door het San Francisco Museum of Modern Art (SFMOMA, Californië, VS) voor zijn permanente collectie . Aguahoja II maakte deel uit van een tentoonstelling in 2019, mede georganiseerd door het Cube Design Museum (Kerkrade, Nederland) en het Cooper Hewitt, Smithsonian Design Museum (New York, N.Y., VS).

Het robotfabricageplatform in Aguahoja-projecten is geëvolueerd met zowel robot- als portaalsystemen. Het paviljoen bestond uit 95 afzonderlijke 3D-geprinte segmenten. De witte rug werd bedrukt met behulp van een kant-en-klaar F900 fused deposition modelling (FDM) systeem en acrylonitril-styreenacrylaat (ASA) thermoplast. De meerdere biocomposietpanelen zijn ontworpen met verschillende mate van stijfheid, flexibiliteit en ondoorzichtigheid om gebieden te creëren die dienen als structuur, venster en omgevingsfilter. Sommige materialen in Aguahoja I veranderen als reactie op vochtigheid en hitte, andere worden donkerder of lichter als de seizoenen veranderen. De materialen variëren van broos en transparant tot flexibel en leerachtig, maar ze kunnen allemaal worden geprogrammeerd om af te breken in water (bijv. regen), waardoor de bouwstenen van het natuurlijke ecosysteem worden hersteld.

Mogas-Soldevila heeft sindsdien een doctoraat behaald aan The Silklab binnen Tufts Biomedical Engineering (Medford, Mass., V.S.), waarbij ze heeft onderzocht hoe zijde en andere natuurlijke vezels en materialen kunnen worden gebruikt, waaronder die waarmee ze aan het MIT heeft gewerkt. Ze is nu een assistent-professor Architectuur aan de Stuart Weitzman School of Design van de Universiteit van Pennsylvania, waar ze lesgeeft en onderzoek doet naar materiaalgestuurd ontwerp op het snijvlak van duurzaamheid en geavanceerde levenswetenschappen. Een deel van haar recente werk is te vinden op dumolab.com. "Dit zijn materialen die uit de natuur komen en heel gemakkelijk te gebruiken zijn - we kunnen ze mengen, verdoven en transformeren. We kunnen ze afstemmen op specifieke fabricagemogelijkheden. We kijken naar wat de toekomst biedt.”

Samengesteld materiaal

- Een inleiding tot metaalfabricage

- Voltmetergebruik

- Waarom digitaal?

- Thermoset composiet eigenschappen in HVAC

- Hoogwaardige gereedschappen voor thermohardende composieten

- Redenen om thermohardende composieten in uw product te gebruiken

- Voordelen van het gebruik van thermohardende composieten

- Koolstofvezelcomposieten op een rol in Auto Wheels

- RS Electric Boats selecteert Norco voor de fabricage van composieten

- Hoogwaardige composieten in Israël

- Wat is een digitaal personeelsbestand?