Industrieel IoT versus SCADA:wat is krachtiger?

U zult merken dat bijna elke branche om u heen werkt via een systeem voor toezichtcontrole en gegevensverzameling (SCADA). Dit is het soort systeem waarvan het hele industriële werk sterk afhangt. We kunnen ook zeggen dat SCADA een automatiseringscontrolesysteem is dat de supervisors inzicht geeft in de plantomstandigheden. Het wordt in bijna alle industriële branches gebruikt om vanuit een controlekamer toegang te krijgen tot de hele fabriek. Laten we meer te weten komen over SCADA en het bestaan ervan in voorgaande jaren.

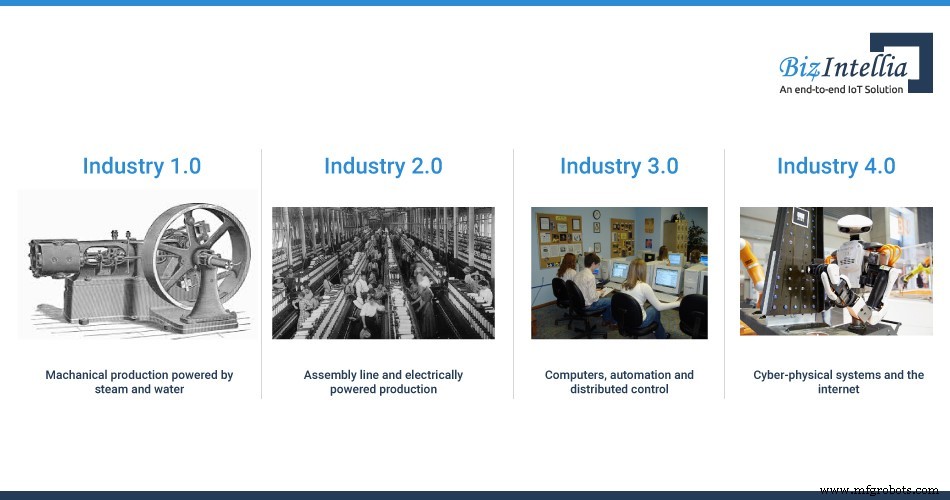

Vóór SCADA nam de industriële revolutie een drastische wending als industrie 3.0, die begon met gedeeltelijke automatisering, waarbij industriëlen geheugenprogrammeerbare bedieningselementen en computers gebruikten. Tijdens deze revolutie werd internet geïntroduceerd als de grote doorbraak voor alles om ons heen. De uitvinding van computers en software werd revolutionair genoemd en leidde tot taakautomatisering, ook wel intelligente automatisering genoemd.

Over het SCADA-systeem gesproken, het is het toezichthoudende controle- en data-acquisitiesysteem van software en hardware waarmee de industrieën de verwerking van zowel lokale als externe locaties kunnen regelen. Veel industrieën, zoals water, afvalwatersystemen, energie, olie en gas, productie en voedselproductie, gebruiken SCADA-systemen om de realtime gegevens te verzamelen, te bewaken en te verwerken. Bovendien is het met de introductie van SCADA een stuk eenvoudiger gemaakt om de industriële processen te beheren en een directe interactie te hebben met apparaten zoals kleppen, pompen en motoren. De SCADA hielp de industrieën bij het bewaken en besturen van industriële apparatuur in elk segment, zoals ontwikkeling, productie, productie en fabricage. Een basis SCADA-systeem bestaat uit:

⦁ Mens-machine-interface

⦁ Toezichtsysteem

⦁ Afstandsbedieningen

⦁ Programmeerbare logische controllers (PLC's)

⦁ Communicatie-infrastructuur

⦁ SCADA-programmering

Al deze componenten vormen, wanneer ze worden gecombineerd, een functioneel SCADA-systeem waarbij de mens-machine-interface een invoer-uitvoerapparaat is, waardoor een menselijke operator de gegevens kan controleren. Supervisiesysteem is een communicatieserver die de mens-machine-interface verbindt met andere apparatuur zoals PLC en sensorapparaten. De remote terminal units worden gebruikt voor het verzenden van de geregistreerde gegevens naar de toezichtsystemen. Bovendien werken PLC's - Programmable Logic Controllers via sensoren en dragen ze in belangrijke mate bij aan realtime monitoring van industriële verwerking.

Praat met onze experts! Klik voor een gratis consult! Neem contact opHoe werkt een SCADA-systeem?:

1. Data-acquisities:

De SCADA-systemen zijn belangrijk en betrouwbaar omdat ze een grote hoeveelheid gegevens opleveren om intelligente zakelijke beslissingen te nemen. Sensoren, controllers en real-time units spelen een grote rol bij het verzamelen van data. Het realtime systeem bestaat uit een groot aantal sensoren die de realtime data verzamelen. En om ervoor te zorgen dat het hele systeem perfect werkt, is het belangrijk om deze sensoren te bewaken.

2. Datacommunicatie:

Het SCADA-systeem maakt gebruik van een bekabeld netwerk om effectief te communiceren tussen de gebruiker en apparaten. Dit verhoogt de efficiëntie van de sensorapparaten en veel gegevens worden opgehaald via sensoren en deze gegevens moeten worden beveiligd voor effectieve datacommunicatie. SCADA-systemen gebruiken dus netwerkcommunicatie voor gegevensoverdracht.

3. Gegevenspresentatie:

Omdat een grote hoeveelheid gegevens wordt verzameld via sensorapparatuur, wordt het omzetten van deze gegevens in bruikbare informatie de belangrijkste taak. Omdat het complex wordt om met een groot aantal om te gaan. meerdere sensoren tegelijk gebruikt, gebruikt het SCADA-systeem Human-Machine Interface (HMI) om alle gegevens van sensoren te verzamelen en om te zetten in effectieve informatie.

4. De mens-machine-interface:

Aangezien SCADA HMI gebruikt, moet de weergegeven informatie door mensen worden gecontroleerd. Het biedt toegang tot meerdere besturingseenheden en PLC's.

5. Besturing en bewaking:

SCADA-systemen gebruiken schakelaars om elk apparaat te bedienen. Deze schakelaars helpen bij het AAN/UIT zetten van elk apparaat. SCADA-systemen werken automatisch zonder menselijke tussenkomst, maar in bepaalde situaties moet het handmatig worden afgehandeld.

Over technologie gesproken, de toekomst van industriële automatisering evolueert zodanig dat robots mensen vervangen. En nu is het tijd voor een grotere revolutie met de introductie van Industrial Internet of Things of Industrie 4.0.

Het internet der dingen is een geavanceerd concept dat de industrie nu algemeen aanvaardt dankzij op sensoren gebaseerde technieken en een datagestuurde aanpak. Het stelt de industriëlen in staat om hun zakelijke beslissingen te strategiseren en de mazen in de wet te verbeteren om met betere kwaliteit te dienen. Als een SCADA-systeem bijvoorbeeld gedetailleerde rapporten genereert, kan het gebruik van een IoT-oplossing het formaat verbeteren en ze op een veel eenvoudigere en effectievere manier aanbieden. Bovendien helpen de technologische oplossingen bij het rechtstreeks delen van de rapporten met het hoofdkantoor of een specifieke persoon. Laten we nu eens begrijpen hoe IoT de PLC's en het SCADA-systeem heeft overgenomen.

Naar verwachting zullen de komende jaren biljoenen apparaten met internet worden verbonden. Industrie 4.0 is een tijdperk en een revolutie die alles geautomatiseerd heeft gemaakt en de dynamiek van elke verticale branche heeft veranderd.

Hoe IoT SCADA en PLC overnam?

PLC is de technologie die de afgelopen decennia een aanvulling was op SCADA. Maar door technologische vooruitgang verouderd.

Zelfs PLC's ontvangen gegevens van sensoren, die die gegevens verwerken en verder verzenden volgens de geprogrammeerde parameters. PLC's kunnen realtime gegevens zoals de bedrijfstemperatuur registreren en bewaken. Het kan de processen automatisch starten en stoppen en dienovereenkomstig alarmen genereren als er een storing wordt aangetroffen.

Het Industrial IoT (Internet of Things) heeft echter zijn bestaansrecht op de markt gekregen en is geëvolueerd als een betere technologie in vergelijking met de traditionele SCADA en PLC. Ongetwijfeld zijn de intelligente capaciteiten zeer aanpasbaar aan de moderne industrieën van vandaag. De meeste statistieken van veel industrieën concludeerden dat de kracht van SCADA-systemen relevant was in de Industrie 4.0-revolutie, maar waar het beperkt werd, was het hebben van een volledig verbonden ecosysteem om het naar de rest van het bedrijf te verwerken.

Het Industrial IoT kwam op als een technologie die bovenop SCADA werd geïmplementeerd. Parameters zoals schaalbaarheid, Data Analytics ontstonden met de introductie van disruptieve technologie, IoT.

Gegevens gegenereerd uit SCADA-systemen fungeren nog steeds als gegevensbron voor het industriële IoT. Industrial IoT richt zich op het analyseren van de granulaire machinegegevens om de productiviteit te verbeteren, terwijl SCADA zich voorheen concentreerde op monitoring en controle. IoT heeft een golf van nieuwe business teweeggebracht om het landschap van SCADA te veranderen.

Hoe verschilt IoT van SCADA?

De volgende tabel illustreert hoe beide verschillen:

| S.NO |  FUNCTIES FUNCTIES |  SCADA SCADA |  IoT IoT |

|---|---|---|---|

| 1 | Schaalbaarheid | In SCADA-systemen, vanwege de traditionele architectuur , wanneer het aantal gebruikers toeneemt, verslechtert dit de prestaties drastisch. Verder duurt het ook langer om rapporten uit te voeren van fabrieken die zich in verschillende landen en regio's van de centrale fabriek bevinden. | IoT kan een enorme hoeveelheid gegevens opnemen en verwerken van sensoren en maakt het mogelijk om alles wat relevant is te verbinden met behulp van protocollen zoals MQTT, HTTPS, XMPP, COAP, REST enz. die wordt aangedreven door on-demand schaalbaarheid vanwege serverloze architectuur. |

| 2 | Gegevensanalyse | Het belangrijkste SCADA-gebruik is voor de dagelijkse werking van de fabriek en de opname en opslag van een eindige hoeveelheid gegevens zonder behoud van historische gegevens voor diepere analyses. | IoT omvat langetermijnbewaring van gegevens om de gegevens verder te analyseren om onderhoudsschema's te voorspellen, de algehele uitvaltijd te verminderen en de levensduur van de apparatuur te verlengen. Naast voorspellende analyse en preventief onderhoud maken ook mogelijkheden deel uit die wordt ondersteund door Machine Learning module. |

| 3 | Standaardisatie | SCADA-systemen gebruiken meestal OPC voor het verzamelen van gegevens. Het is een standaard die de tand des tijds heeft doorstaan, maar het grootste nadeel is dat het afhankelijk is van DCOM-technologie en dat apparaten geen gegevens met elkaar kunnen verzamelen/uitwisselen, ongeacht de footprint. | Het primaire doel van Industrial IoT is het standaardiseren van sensornetwerken, gegevensverzameling en aggregatie. IoT-standaarden zoals OPC UA worden al gebruikt om realtime veilige communicatie te definiëren binnen een fabriek met verschillende besturingsapparaten en sensoren van verschillende leveranciers. Beveiliging is ingebakken in IoT-standaarden met ondersteuning voor MQTT, HTTPS, RAML enz. |

| 4 | Interoperabiliteit | In SCADA-systemen kunnen apparaten die niet door dezelfde fabrikant zijn gemaakt, niet gemakkelijk worden geïntegreerd. Soms vormen zelfs verschillende versies van dezelfde fabrikant een uitdaging om ze onderling uitwisselbaar te maken. Daarom biedt SCADA gedistribueerde bedrijfsprocessen die in silo's werken. | Industriële IoT-ecosystemen nog steeds gefragmenteerd, maar er zijn protocollen zoals MQTT die platforms in staat stellen om op verschillende apparaten te communiceren, ongeacht de leverancier. |

Wat is de toekomst na een vergelijkende analyse?

Kortom, zowel SCADA als IoT hebben betrekking op sensoren en data-acquisitie. Ze verschillen in veel opzichten, maar delen het gemeenschappelijke doel. SCADA is geen volledig controlesysteem, terwijl Industrial Internet of Things bestaat uit een aantal apparaten die met elkaar zijn verbonden. Hiermee kunnen objecten op afstand worden bestuurd via verschillende netwerken en architectuur. Maar het betrekken van IoT bij het SCADA-systeem biedt op een meer vereenvoudigde manier een holistisch begrip van het hele industriële pand. In SCADA, waar u handmatig analyserapporten moet genereren, kunt u met een IoT-aangedreven oplossing dit proces automatiseren om tijd te besparen en output van hoge kwaliteit te krijgen.

Internet of Things-technologie

- Twee industriële IoT-waardeketens

- Het maken van IoT-oplossingen versnellen

- Belang van een lange levensduur in industriële IoT

- Industriële IoT Platform Buyers Guide

- IoT-salarisonderzoeksrapport

- 5G in IoT begint te kristalliseren in industriële IoT-markt

- Toepassingen van industriële IoT-geïnfuseerde luchtkwaliteitsbewakingssystemen

- Energiemonitoring:de eerste stap voor industriële IoT-implementatie

- Waarom machinebewaking de eerste stap is voor industriële IoT-implementatie?

- Welk IoT-communicatieprotocol is geschikt voor uw project?

- Industrial AIoT:combinatie van kunstmatige intelligentie en IoT voor industrie 4.0