De grondbeginselen en voordelen van op conditie gebaseerd onderhoud

Hoewel het misschien niet helemaal juist is om het huidige moment voor de wereldeconomie te beschrijven als 'op een kruispunt', is het zeker waar dat we ons op een belangrijk punt bevinden nu we de bocht van de eerste paar maanden van 2021. De maatregelen die nu worden genomen en de processen die zijn ingevoerd, zullen op de lange termijn een aanzienlijke impact hebben.

Dit geldt met name in de verschillende productie- en zware industriële sectoren:het laatste rapport van het Institute for Supply Management (ISM) over de Manufacturing Purchasing Managers' Index (PMI) heeft merkte productiegroei op gedurende 10 opeenvolgende maanden per maart 2021 en gaf aan dat nieuwe orders en productie in de lift zitten. Leveranciers voldoen echter niet helemaal aan de vraag van de klant. Dit kan ertoe leiden dat ze productieapparatuur overbelasten in de haast om goederen sneller te produceren en te leveren. Dat kan op zijn beurt een ongebruikelijke belasting vormen voor uw bedrijfsmiddelen, wat uiteindelijk de kans op apparatuurstoringen kan vergroten (of op zijn minst ongeplande uitvaltijd als gevolg van de noodzaak van geïmproviseerde reparatie).

Drie-axiale Bluetooth-trillingssensor. Bron:https://www.augury.com/machine-health-solutions/

Als we dit allemaal in aanmerking nemen, is het redelijk om te zeggen dat er voor fabrikanten en andere industriële organisaties geen beter moment dan nu is om de onderhoudsprocessen die ze momenteel volgen, onder de loep te nemen. Als we op elk moment de gezondheid van activa begrijpen, kunnen we die meest kosteneffectieve vorm van onderhoud uitvoeren:op conditie gebaseerd onderhoud. Aan het begin van het industriële internet der dingen (IIoT) realiseren veel asset-intensieve en op uitmuntendheid gerichte fabrikanten de voordelen van condition-based onderhoud, zoals de verlaging van de operationele uitgaven, verbetering van de output en een betere gezondheid en kennis van bedrijfsmiddelen door dynamische gegevens.

Hieronder kijken we naar de belangrijkste principes van condition-based onderhoud, en gaan we ook nader in op het primaat ervan boven andere vormen van onderhoudsstrategie en de steeds groeiende relevantie ervan in het IIoT-tijdperk .

Inzicht in op voorwaarden gebaseerd onderhoud voor belangrijke apparatuur

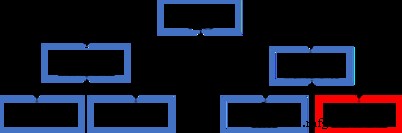

In simplistische termen laat het onderstaande diagram zien hoe onderhoudstypes zijn gecategoriseerd. Preventief onderhoud (ook wel proactief onderhoud genoemd) wordt onderverdeeld in tijdgebaseerd onderhoud en conditiegebaseerd onderhoud.

Kortom, op conditie gebaseerd onderhoud houdt in dat er een reparatie- of vervangingstaak wordt uitgevoerd die uitsluitend is gebaseerd op de gemeten conditie of gezondheid van kritieke activa. In dit stadium heeft het betreffende onderdeel of de machine in kwestie niet gefaald en is het misschien niet eens actief defect op een significante manier.

Het doel van onderhoud op basis van omstandigheden is om te zoeken naar vroege waarschuwingssignalen van het mogelijke of dreigende falen van een asset of onderdeel. U meet een specifieke parameter van de gezondheid van een asset, zoals trillingen, temperatuur of vervuiling. Vervolgens trend je de parameterwaarde in de tijd. Wanneer u denkt dat het een kritiek punt heeft bereikt dat het activum op weg is naar een functionele storing, plant u een op conditie gebaseerde onderhoudsinterventie.

Enkele van de meest bekende op conditie gebaseerde bewakingstechnologieën zijn:

- Trillingsanalyse :Trillingsniveaus bewaken en zoeken naar patronen in de signalen , vaak voor machines met roterende onderdelen. De belangrijkste prestatie-indicatoren die in deze vorm van analyse worden gemeten, zijn onder meer root-mean-square (RMS), standaarddeviatie, kurtosis, piekamplitude en scheefheid.

- Infraroodthermografie :Detectie van warmtegolflengten om op te sporen naar eventuele afwijkingen (overmatige of onvoldoende warmte, et. al.).

- Olie-analyse :Gebruikt op elke oliegesmeerde machine om de viscositeit, de aanwezigheid van verontreinigingen te meten of tekenen van interne degradatie van de apparatuur.

- Echografie :Ideaal voor het detecteren van de locatie van lekken in druk- en vacuümsystemen (ketels, warmtewisselaars, condensors enzovoort) en testen op vonkontlading en corona in elektrische componenten. Ultrasone sensoren kunnen ook worden gebruikt om de kwaliteit van machinesmeermiddel en de functionaliteit van tandwielen, lagers, pompen, motoren, condenspotten, kleppen en vele andere componenten te testen.

- Analyse van motorstroomsignatuur :Bewaken van de omvang van de huidige golflengten helpt bij het vinden van belangrijke mechanische fouten in apparatuurmotoren.

Online olieconditiesensor. Bron:https://oilqualitysensor.eu/ocm-on-generatorsets/

Al deze reparaties of machinegezondheidscontroles (en de verschillende andere die deel uitmaken van de gangbare praktijk van CBM) worden uitgevoerd lang voordat een asset defect is geraakt of de kans op problemen vertoont. Dit geldt ook voor op tijd gebaseerd onderhoud, maar in tegenstelling tot zijn voorwaardelijke tegenhanger, worden TBM-operaties uitgevoerd volgens een vast schema.

Typische CBM-onderhoudsinterventies kunnen omvatten, maar zijn niet beperkt tot:

- Lagers opnieuw smeren

- Losse bevestigingsbouten aandraaien

- Balanceerkoppelingen

- Elektrische kabelafsluitingen vernieuwen

- Een wentellager vervangen

- Pompsets uitlijnen

CBM in de voorhoede van apparatuuronderhoud

Als u probeert de meest geschikte onderhoudsstrategie voor uw organisatie vast te stellen, is het van het grootste belang om vanuit zowel een macro- als een microperspectief te denken voordat u daadwerkelijk een programma in plaats (laat staan beginnen met het daadwerkelijke onderhoud van bouten en moeren). Terwijl u naar verschillende machines, componenten of andere activa kijkt, stelt u uzelf de vraag:"Is de activa of component die ik ga vervangen perfect in orde om te blijven werken?"

Je weet het antwoord op deze vraag vaak pas als je de machine zo ver uit elkaar haalt als nodig is om een bepaald onderdeel te onderzoeken. Alles, van een eenvoudige visuele inspectie tot de verschillende hierboven genoemde analysemethoden, kan in deze context nuttig zijn. Vaak, als dat niet het geval is, zult u merken dat het onderdeel dat u onderzoekt in goede staat verkeert en volkomen veilig is om verder te werken. Dit handmatig doen is tijdrovend, maar met moderne CBM wordt een groot deel van de monitoring gedaan door IIoT-compatibele sensoren die alle essentiële activagegevens in realtime bewaken en de belangrijkste bevindingen binnen enkele seconden als georganiseerde rapporten kunnen presenteren. Daarom is onderhoud op basis van omstandigheden zo kosteneffectief.

Tijdgebonden onderhoud, hoewel in de meeste situaties zeker beter dan een reactieve strategie - waarbij u alleen herstelt of vervangt na gedeeltelijk of catastrofaal falen van een asset - is vaak inferieur aan zijn CBM-tegenhanger vanwege hoe gereguleerd het is. Als de intervallen waarmee preventief onderhoud wordt uitgevoerd niet flexibel zijn, loopt u het risico dat u uw bedrijfsmiddelen effectief "overmatig onderhoudt". Ongeacht de stabiliteit die dit raamwerk kan bieden, kan het gemakkelijk een overmatig gebruik van menselijke en financiële middelen worden. Daarom is op tijd gebaseerd onderhoud niet zelden duurder in gebruik dan op conditie gebaseerd onderhoud. Uiteindelijk valt de laatste op als de beste keuze voor elke organisatie die een sterk raamwerk voor preventief onderhoud wil implementeren.

Het belang van CBM in het Industry 4.0-tijdperk van data-analyse

In dit nieuwe tijdperk van digitale transformatie en connectiviteit is diagnostische en analytische informatie vaak in realtime beschikbaar voor alle belanghebbenden in asset-informatiesystemen. Deze digitale hefboomwerking verbetert de planning en planning van onderhoud aanzienlijk. Dat kan op zijn beurt snel leiden tot efficiëntie- en effectiviteitswinsten die helpen bij het opbouwen van de winst voor moderne, op uitmuntendheid gerichte organisaties.

Met de komst van permanent gemonteerde sensoren op onze fysieke activa, verandert het IIoT (of Industry 4.0, als je dat liever hebt) de manier waarop we naar onderhoud kijken. Je kunt het bijna zien als 'onderhoud 4.0'. Welke van deze termen u ook kiest, één ding verenigt ze:ze vertegenwoordigen niets minder dan een revolutie die zich voor onze ogen ontvouwt op het gebied van onderhoud van industriële apparatuur. We zien een verandering van de oude, inefficiënte methoden naar de nieuwe continue en gedigitaliseerde bewaking van de gezondheid en conditie van activa, waarbij informatie dynamisch wordt geleverd aan de cloud via Bluetooth-verbindingen, wifi en gateways.

Gezien de context van toenemende digitalisering in de productiesector — samen met de meeste andere brede categorieën van industrie die deel uitmaken van de wereldeconomie — is CBM de meest kosteneffectieve en economische manier om activa te onderhouden gebaseerd op doorlopend onderzoek van de feitelijke verslechtering van een actief (of het ontbreken daarvan). Het is zeker eerlijk om op te merken dat CBM de hoogste bewakingskosten zal hebben, vooral in vergelijking met reactief onderhoud, maar het zal uw organisatie ook in staat stellen te profiteren van veel lagere reparatiekosten voor activa en minder ongeplande uitvaltijd dan die u zou zien bij reactief onderhoud of tijd -gebaseerd onderhoud. (Ook naarmate IIoT-technologieën zich steeds verder ontwikkelen, zullen uw uitgaven voor monitoring uiteindelijk verwaarloosbaar worden als ze worden bekeken naast de besparingen die u op andere gebieden zult zien.)

Andere voordelen gerealiseerd door CBM in de context van zijn verbinding met het IIoT zijn onder meer:

- Verhoogde productie-output :Als u realtime conditieanalyse kunt uitvoeren en snel verontrustende patronen kunt herkennen, kunt u onderhoud effectiever plannen en plannen. Op de lange termijn betekent dit dat uw activabeschikbaarheid en prestatieniveaus hoger zullen zijn - wat zich gemakkelijk kan manifesteren als een opmerkelijke stijging van de productieoutput.

- Langere levensduur van activa :Een reactionaire onderhoudsstrategie kan niet alleen nadelig zijn voor individuele bedrijfsmiddelen die defect raken en een noodreparatie of vervanging vereisen, maar ook voor de vele componenten waarmee het defecte onderdeel is verbonden. Plotselinge storingen zijn stressvol voor elk systeem. Het kan zijn dat u al snel merkt dat u niet één onderdeel maar meerdere - of misschien zelfs een hele reeks onderling verbonden machines - repareert. CBM-strategieën die continue bewaking van apparatuur mogelijk maken, verlengen de levenscyclus van uw bedrijfsmiddelen, waardoor de operationele en kapitaaluitgaven mogelijk kunnen worden verminderd.

- Verbeterde planning, planning en prognose van reserveonderdelen :Wanneer u het onderhoud van uw bedrijfsmiddelen onder controle heeft - en niet andersom - kunt u de toewijzing en inzet van uw middelen zorgvuldig plannen en plannen. U kunt niet alleen uw reserveonderdelen ruim van tevoren plannen en voorspellen, maar ook anticiperen op uw personeelsbestand en dienovereenkomstig plannen.

- Betrouwbaarheidsverbetering :De mogelijkheid om conditiebewaking en informatie over de gezondheid van bedrijfsmiddelen te gebruiken voor het elimineren van defecten en verschillende processen voor analyse van hoofdoorzaken is nog een van de grote voordelen ervan. CBM kan de betrouwbaarheid van activa niet direct verbeteren, maar de verkregen informatie kan later worden gebruikt om de kans op een succesvolle missietijd te vergroten. In combinatie met een betrouwbaarheidsprogramma is de informatie die u krijgt over onze pompen, motoren, ventilatoren, tandwielkasten en diverse andere componenten van onschatbare waarde om de kans op defecten en defecten aan activa in de toekomst te verkleinen.

CBM implementeren met sensoren en software voor activabewaking

In een CBM-framework dat wordt gefaciliteerd door het IIoT, stromen gegevens voortdurend terug naar de cloud en vervolgens door IIoT-waardeketens, waardoor de prestaties van de voorspellende onderhoudsstrategie steeds hoger worden. Dit dient uiteindelijk om de onderhoudsprogramma's van de bedrijven die streven naar uitmuntendheid te transformeren en te versterken door gebruik te maken van de meest geavanceerde business intelligence en realtime data-analyse in de context van hun strategieën voor het beheer van fysieke activa.

Geavanceerde IoT-sensoren zijn van cruciaal belang voor de meest effectieve implementatie van een CBM-initiatief. Het pad van de detectie van een potentieel probleem door een sensor naar de juiste interventie door middel van onderhoud (of reparatie) kan kort en scherp zijn:IoT-sensorgegevens kunnen worden gebruikt om werkorders rechtstreeks vanuit uw geautomatiseerde managementonderhoudssysteem (CMMS) of bedrijfsactivabeheer ( EAM) platform.

Door voor uw EAM-behoeften een beroep te doen op Dynaway, krijgt u nog meer controle over uw onderhoudsactiviteiten:onze oplossing kan naadloos samenwerken met Microsoft Dynamics 365 of met Microsoft Dynamics AX2012. Hoewel Dynaway voornamelijk wordt gebruikt als onderdeel van de cloudgebaseerde Dynamics 365, kunnen we een on-premises implementatie van Dynaway EAM implementeren. Wij zijn de onbetwiste voorloper van het moderne EAM en bieden een alomvattende benadering van de netelige kwesties van vermogenstoezicht die van cruciaal belang zijn voor een steeds onvoorspelbare markt.

Dit is hoe het onderhoudslandschap verandert:Industrie 4.0 groeit en doordringt alles wat je om je heen ziet. Storingen worden steeds sneller ontdekt. De risico's van ongeplande uitvaltijd nemen met elk moment dat verstrijkt af. Op conditie gebaseerd onderhoud is goed geplaatst om te profiteren van de waarde die kan worden geleverd door digitale transformatie in de industriële arena.

U kunt meer intelligentie en uitgebreid overzicht geven in uw onderhoudsprocessen door gebruik te maken van het volledige spectrum van Dynaway EAM's mogelijkheden .

Internet of Things-technologie

- De digitale fabriek:wat het is en waarom het ertoe doet

- De voordelen van bewaking op afstand, programmering op afstand en voorspellend onderhoud

- Navigeren door de modernisering van het onderhoud en beheer van faciliteiten

- De perfecte formule om operaties en onderhoud op elkaar af te stemmen

- De voordelen van voorspellend onderhoud begrijpen

- Profiteer van de voordelen van efficiënt gepland onderhoud

- De voordelen van strategisch vermogensbeheer

- Zen en de kunst van automatisch auto-onderhoud

- De voordelen van het aanpassen van IIoT- en data-analyseoplossingen voor EHS

- De grondbeginselen van verzinken en de bijbehorende voordelen

- De grondbeginselen van afschuinen en ontbramen van tandwielen