Stap 6:Implementeer een cobot succesvol in uw bedrijfsvoering

Hebben cobots onderhoud nodig zoals industriële robots?

Alles wat mechanisch is, heeft uiteindelijk een soort van onderhoud nodig, en niemand zou je anders moeten vertellen. Collaborative Robots, of cobots, hoeven doorgaans geen onderhoudsschema te volgen; ze hebben echter wel aandacht nodig.

Cobots worden op verschillende manieren en in verschillende omgevingen ingezet. Sommige omgevingen zijn schoon en hebben geen te maken met metaalspanen, koelvloeistof, oplosmiddelen en radicalen in de lucht. Helaas is dat niet typisch in productie waar er altijd een soort verontreinigende stof aanwezig is, dus houd hier rekening mee als je een nieuwe cobot krijgt of een cobot hebt die al een tijdje in productie is en weinig tot geen aandacht heeft gehad.

Hebben IP-classificaties invloed op onderhoudsschema's van cobots?

Om optimale prestaties en een lange levensduur van een cobot te krijgen, zijn er een paar dingen die je moet doen, vooral als ze hun cobot in een natte of stoffige omgeving gebruiken. Ten eerste moet een cobot de hele dag door worden schoongeveegd om te voorkomen dat deeltjes en vloeistoffen in de lucht zich intern een weg banen door gewrichten en polsflenzen. Zelfs als de IP-classificatie van je cobot hoog is, is het nog steeds een goede gewoonte.

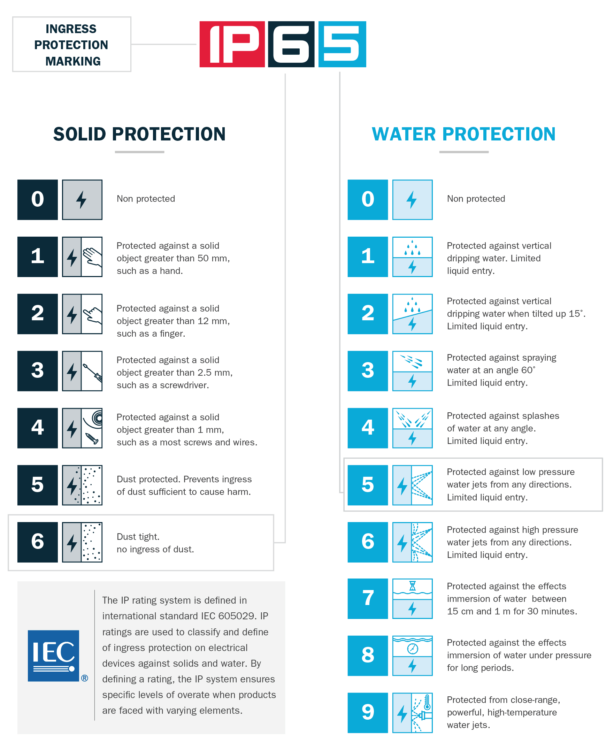

De IP-classificatie is een Ingress Protection- of International Protection Code-classificatie die wordt gebruikt om verschillende niveaus van afdichtingseffectiviteit te classificeren die worden geboden tegen elementen als water, vuil, metaal, koelvloeistof en vocht. De IP-classificatie bestaat uit 2 cijfers. Het eerste cijfer betreft inbraakbeveiliging, zoals stof en andere vaste deeltjes. Het tweede cijfer wordt gekenmerkt als een niveau van vochtbescherming. Als een cobot een IP64-classificatie heeft, betekent dit dat hij volledig beschermd is tegen stof (6) en opspattende vloeistoffen uit alle richtingen (4). De (4) in IP64 betekent echter dat hij niet beschermd is tegen lagedrukstralen van vloeistof uit alle richtingen, zoals dat zou worden aangegeven door een (5) — waardoor hij IP65-gecertificeerd is.

Als de cobot een IP68-classificatie heeft, is hij volledig beschermd tegen stof (6) en is hij langdurig onderdompelbaar in vloeistoffen (8) tot een bepaalde diepte en druk. De hoogste IP-classificatie voor het eerste cijfer is een 6 en de hoogste voor het tweede cijfer is een 9. IP69 is dus totale bescherming tegen stof, stoomreiniging bij hoge temperaturen en is onderdompelbaar. De term onderdompelbaar verwijst naar onderdompeling van meer dan 3 voet, maar betekent niet noodzakelijk waterdicht. Waterdichtheidsclassificaties houden rekening met de lengte van de onderdompeling, het type vloeistof, de temperatuur en de diepte.

IP-classificaties worden internationaal vastgesteld door de International Electrotechnical Commission, met het hoofdkantoor in Genève, Zwitserland. De Commissie stelt sinds haar oprichting in 1906 wereldwijde normen vast en werkt nauw samen met de International Organization for Standardization (ISO), die ook een internationale normalisatie-instelling is die wereldwijde technische, industriële en commerciële normen ontwikkelt en publiceert.

Voorgestelde dagelijkse onderhoudscontroles voor cobots

Van machinisten moet worden verlangd dat ze aan het begin van elke nieuwe operationele periode dagelijkse onderhoudscontroles uitvoeren, met inbegrip van ploegenwisselingen. De meeste grote OEM's van collaboratieve robots stellen het volgende voor:

1) Controleer op afbladderende of afgebroken verf en scheuren op de omslagen. Als er een probleem is met de verf, moet u de zone(s) bijwerken om verdere schade te voorkomen. Als afdekkingen gebarsten of gebroken zijn, is het het beste om de tijd te nemen om de schade te herstellen en af te dichten onmiddellijk voordat de werkzaamheden beginnen. Het wordt ook sterk aangeraden om nieuwe hoezen te bestellen.

2) Controleer of er olie of vet lekt op de gewrichten van de cobot. Als u deze elementen van het oppervlak veegt, voorkomt u vlekken, maar het is ook een indicatie dat u waardevolle olie en/of vet verliest in een verbinding die dit vereist. Beschouw dit als een waarschuwing om deze niveaus in de gaten te houden om slijtage van onderdelen te voorkomen. Olie/vet dat zichtbaar doorsijpelt, kan ook betekenen dat er een scheur in een O-ring, losse bouten of een mogelijke scheur in het gietstuk zit. Als er een scheur in het gietstuk zit, kan dat het gevolg zijn van een crash en kunnen ook andere componenten zijn aangetast.

3) Controleer of er trillingen of abnormale geluiden zijn. Dit kan van verschillende bronnen komen, zoals een defecte motor, inconsistente signalen via een beschadigde kabel, geknelde of beschadigde voedingskabel, vreemd materiaal in een tandwiel, lager of verbinding, of een spanningsdaling door de voeding waardoor de cobot onderpresteren. Trillingen en geluiden kunnen ook worden veroorzaakt door overmatige belasting die de acceleratielimieten, traagheidswaarden of het nominale laadvermogen op de arm van het apparaat heeft gemaximaliseerd of overschreden.

4) Controleer het ventilatiesysteem op mogelijke verstopping of overmatig vuil. Net als al het andere is goede ventilatie cruciaal voor de integriteit van alle apparatuur. Spaanders, olie en vuil kunnen zich gaan ophopen, waardoor vervuiling in de unit kan ontstaan of erger nog kan leiden tot oververhitting van de unit. Chipventilatoren aan boord moeten ook worden gecontroleerd om er zeker van te zijn dat ze op volle RPM-capaciteit werken en geen blokkades hebben. Dit geldt met name als er een boordcomputer aanwezig is. Het gebruik van een vacuüm om deze indringers te verwijderen is altijd een goede oplossing.

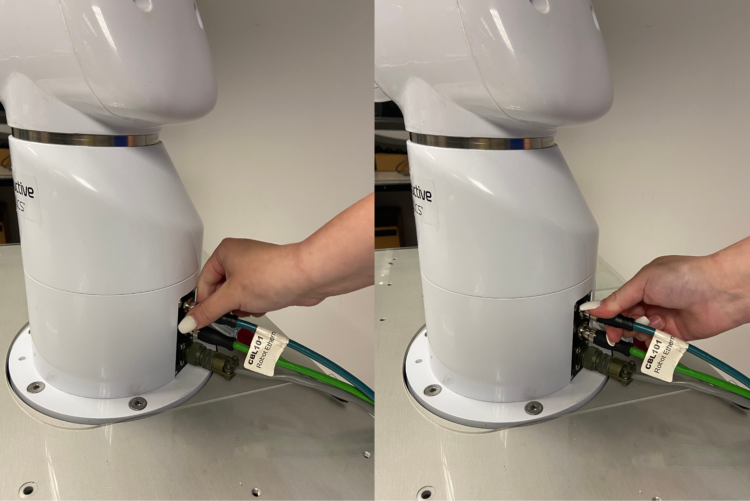

5) Controleer of alle verbindingen stevig op hun plaats zitten. Bekabeling en andere verbindingen kunnen tijdens werkzaamheden losraken. Door deze taak uit te voeren, zorgt u ervoor dat er niets los zit dat de productie kan beïnvloeden of ervoor kan zorgen dat de cobot halverwege een programmacyclus stopt.

6) Controleer op alarmen of andere waarschuwingen en als er iets is opgetreden, zorg er dan voor dat u het probleem registreert en ervoor zorgt dat het is opgelost om herhalingen te voorkomen.

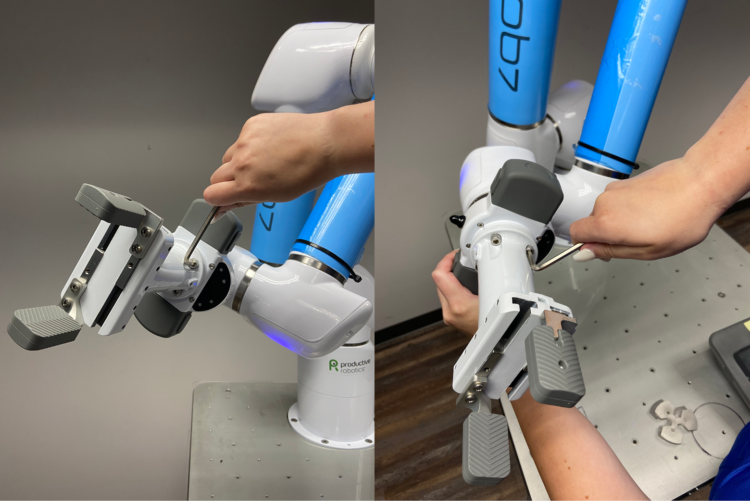

7) Controleer of de end-effector, of end-of-arm (EoAT) tooling, veilig is en hoeft niet aangedraaid te worden. Tijdens bewerkingen kunnen bevestigingsbouten losraken, wat problemen kan veroorzaken bij pick-and-place-punten.

8) Controleer de installatiebouten van boven naar beneden om er zeker van te zijn dat de cobot stevig blijft. Dit is belangrijk wanneer een cobot in de vloer of op een machine of tafel wordt vastgeschroefd. Soms worden lijmen gebruikt om de bouten op hun plaats te houden en kunnen na verloop van tijd minder effectief worden en bouten loslaten. Door dit te oefenen om absolute veiligheid en integriteit van de apparatuur te garanderen, kan niet alleen schade aan de cobot en andere apparatuur worden voorkomen, maar ook aan personen die dichtbij werken.

9) Controleer op externe schade. Elke operator moet schade registreren als deze zichtbaar is op de cobot of zijn componenten. Als er schade is opgetreden, moet een onderzoek plaatsvinden om erachter te komen wat de schade heeft veroorzaakt en of er iets anders is aangetast. Dit helpt herhalingsfouten te voorkomen.

10) Onthoud ten slotte dat de cobot ook als een operator moet worden beschouwd. Uw bedrijf heeft een aanzienlijke investering gedaan door middel van geld, tijd en training om ervoor te zorgen dat productie, verkoop en ROI worden behaald zoals verwacht.

Hulp bij het implementeren van een cobot

Deze periodieke onderhoudssuggesties lijken misschien lang en ingewikkeld, maar als ze eenmaal in een dagelijkse routine zijn geïmplementeerd, worden ze snel en gemakkelijk. Ze zullen ook helpen om spijt te voorkomen. Cobots zijn een serieuze investering en kort nadat ze in productie zijn genomen, worden ze cruciaal voor het proces. Zoals vermeld in #10 hierboven, worden cobots steeds gemakkelijker gebruikt en vormen ze een cruciaal onderdeel van uw productieteam.

Absolute Machine Tools heeft jarenlange ervaring op het gebied van cobot/robotautomatisering. Ons A+ automatiseringsteam begrijpt hoe je een cobot integreert, van het verkennen en begeleiden naar de juiste kosteneffectieve oplossing, plattegrondontwerp, installatie, integratie, training en after-sales ondersteuning tot uiteindelijk succes. We zijn Absoluut en we zijn hier om te helpen.

Klik voor meer informatie over OB7-cobotsBekijk onze eerdere berichten in het succesvol implementeren van een cobot-serie:

- Stap 1:De cobot is slechts een onderdeel van de applicatie

- Stap 2:Welke rol spelen integrators in dit proces?

- Stap 3:Hoe wordt het werk geënsceneerd? Het zou allemaal deel moeten uitmaken van het masterplan

- Stap 4:De juiste eindeffector kiezen

- Stap 5:Visie - Moet je daarheen gaan?

- Stap 6:hebben cobots onderhoud nodig zoals industriële robots?

- Stap 7:Risicobeoordeling

Industriële robot

- 5 manieren waarop realtime productiezichtbaarheid uw AM-activiteiten verbetert

- Bias-knooppunten opnemen in uw neurale netwerk

- 5 redenen om IIoT-technologie in uw fabriek te implementeren

- Introductie van Fiix Score:uw eerste stap naar onderhoudsbeheersing

- QR-codes gebruiken met uw CMMS:stap voor stap

- Hoe u robotica succesvol kunt integreren in uw faciliteit

- Cobots integreren in productie

- 5 redenen om IIoT in uw magazijn te implementeren

- Groei uw activiteiten met landbouwonderhoud

- Tekort aan werknemers? Misschien moet je volgende nieuwe medewerker een cobot zijn

- Cobots implementeren in uw productiefaciliteit:7 tips voor succes