Probing (Surface Mapping) gebruiken bij bewerkingen op hoge snelheid

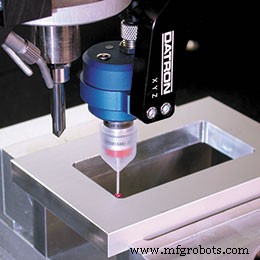

Sonderen is een van de functies die beschikbaar zijn op DATRON hogesnelheidsfreesmachines die onze Duitse ingenieurs de grootste onderscheidingen opleveren. Maar veel machinisten met een traditionele achtergrond die conventionele CNC-apparatuur gebruiken, weten niet zeker hoe ze deze functie in hun toepassingen moeten gebruiken en zijn zich niet bewust van de ultieme voordelen van het in kaart brengen van oppervlakken en 3D-tasters. Een CNC-sonde is een instrument dat het oppervlak van een materiaal door contact kan meten. De metingen kunnen worden gebruikt om een uniforme frees- en graveerdiepte te garanderen.

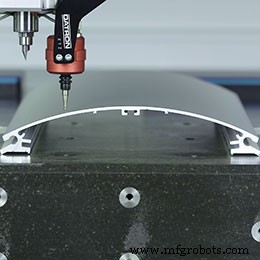

In een perfecte wereld zouden de onbewerkte materialen die we van leveranciers ontvangen perfect vlak zijn - een startpunt dat zou helpen garanderen dat onze afgewerkte gefreesde onderdelen uniform zullen zijn. In werkelijkheid is dit gewoon niet het geval. Twee stukken ½ inch 6061 aluminium van een enkele leverancier kunnen bijvoorbeeld in werkelijke diepte van elkaar verschillen. Er kan zelfs een verschil in diepte zijn van het ene uiteinde van de plano naar het andere, of meerdere pieken en dalen over het gehele oppervlak van het vel. Bij sommige toepassingen maakt een afwijking van duizendsten of microns misschien geen verschil voor de fabrikant. Maar voor veel fabrikanten die onderdelen voor lucht- en ruimtevaart, elektronica en medische toepassingen produceren, is een strikte tolerantie vereist en is nauwkeurigheid cruciaal voor hun succes. Het uitgangspunt voor het in kaart brengen van oppervlakken bij CNC-frezen is dus dat een bewerkingscentrum met een geïntegreerde taster metingen kan doen op verschillende intervallen of locaties (aangepaste matrices) over het oppervlak van het onbewerkte materiaal, die gegevens in de besturingssoftware kan invoeren en het freesprogramma kan aanpassen. dienovereenkomstig om een gelijkmatige snedediepte te behouden, ongeacht de aangeboren oppervlaktevariantie van de blank. Dit gebeurt allemaal dynamisch, voordat het frezen zelfs maar begint, wat helpt om afval te minimaliseren en de uniformiteit van de onderdelen te behouden. Maar niet alle onderdelen zijn vlak en daarom beginnen ze ook niet met een plat werkstuk zoals plaatmateriaal. Deze onderdelen kunnen beginnen met afgeronde spaties zoals staafmateriaal. In het geval van vuurwapenproductie moeten wapenfabrikanten vaak machinale bewerkingen uitvoeren op ronde delen zoals stalen geweerlopen, of gebogen delen zoals wapenontvangers gemaakt van metalen zoals staal en aluminium.

Een voorbeeld hiervan is het graveren van serienummers, een proces dat wordt gereguleerd door de ATF (Alcohol, Tabaco and Firearms) omdat ze verplichten dat serienummers op een bepaalde diepte (momenteel 0,003 ") worden gegraveerd om het voor hen moeilijker te maken om te worden aangescherpt voor gebruik bij criminele activiteiten.

Voor het frezen of graveren op ronde oppervlakken is een sonde zoals de Z-Correction Probe van DATRON nodig en in veel gevallen is ook een roterende as nodig. Om rond materiaal te bewerken of op ronde werkstukken te graveren, biedt de 4e as de nodige flexibiliteit. De 4e as integreert vrijwel naadloos met de CNC-bewerkingsbesturing. De 4e as kan worden gebruikt om de X- of de Y-as te vervangen en kan dynamisch worden geschakeld onder programmabesturing. De 4e en 5e as bieden samen de flexibiliteit die nodig is voor de meest complexe werkstukken. De 5e as wordt gebruikt om de 4e as onafhankelijk te roteren, waarbij elke as onafhankelijk en dynamisch wordt bestuurd door het juiste bewerkingsprogramma. Hierdoor is het machinaal bewerken onder een hoek op een rond onderdeel eenvoudig te realiseren.

Maar er zijn nog meer geweldige toepassingen voor een geïntegreerde CNC-taster. Neem bijvoorbeeld onderdeelidentificatie of onderdeellocatie. Onderdeelidentificatie is wanneer de sonde metingen doet om te bepalen welke onbewerkte plaat is ingesteld, zodat deze automatisch het juiste freesprogramma kan uitvoeren. Deze strategie wordt vaak gebruikt door fabrikanten die een verscheidenheid aan vergelijkbare maar verschillende onderdelen moeten produceren. Nogmaals, als we vuurwapenfabricage als voorbeeld nemen, hebben pistolen uit 1911 vaak dezelfde grootte en vorm, maar zijn ze verkrijgbaar in verschillende kalibers - van 9 mm, 45 mm enz. Dus als de fabrikant een freesmachine gebruikt met geïntegreerde sonde voor identificatie van onderdelen, zelfs als de machinebediener de verkeerde blanco in de machine plaatst, kan de machine worden geprogrammeerd om het programma uit te voeren dat geschikt is voor dat specifieke onderdeel. Dit elimineert verspilling, en in deze zwaar gereguleerde industrie elimineert dat ook hoofdpijn.

Wat de locatie van het onderdeel betreft, kan een machine zoals de DATRON M8Cube met geïntegreerde taster en de 3D Probe Extension functies die uniek zijn voor een bepaald onderdeel tasten om de exacte positie en plaatsing van dat onderdeel op de bewerkingstafel te bepalen. Dit omvat het vinden van de middelpunten van gaten en nokken, het vinden van randen en het vooraf meten van onbewerkte stukken voordat de bewerking begint. De 3D-Probe-extensie zorgt ervoor dat de Z-Correction Probe in drie dimensies kan functioneren. Dankzij de intuïtieve programmering kunnen bewerkingsprogramma's zich aanpassen aan het specifieke werkstuk op het bewerkingsbed. Materiaalvariaties in X, Y en Z kunnen dynamisch worden gecompenseerd om de kwaliteit en uniformiteit van de onderdelen te behouden. Voor verdere kwaliteitscontrole kunnen werkstukken na bewerking bijna als een ingebouwde CMM (Coördinatenmeetmachine) worden gecontroleerd. Vertel het ten slotte niet aan uw concurrenten, maar bepaalde onderdelen kunnen zelfs worden onderzocht met het oog op reverse engineering.

CNC machine

- Hoe gebruikt u onze website?

- Hoe wordt de hardheid van HSS (HSS) behouden?

- Hoe gebruik je een houtdraaibank voor beginners?

- Hoe gebruik je een lasersnijmachine?

- Oppervlakken gebruiken om complexe geometrieën te bewerken

- Hoe de kosten van CNC-bewerkingsonderdelen te verlagen?

- Hoe de winstgevendheid te maximaliseren bij bewerkingen met hoge precisie?

- VMC 5-assige machine nodig?

- Inleiding tot horizontaal bewerkingscentrum met hoge snelheid

- Hoe werkt een precisie snijlijn met hoge snelheid?

- Bewerking van kleine onderdelen